對二期圍堰建設的評價

潘家錚

摘要

三峽工程二期圍堰是影響整個工程建設成敗的重大關鍵,存在許多技術難點。在業主、勘測、設計、施工和科研單位的共同努力下,采用具有國際先進水平的新技術、新工藝、新材料、新機具,進行高水平的組織管理,解決了深水拋填進占時的堤頭穩定問題;發展和突破了防滲墻成墻技術;研究用棄料配制塑性混凝土并投入應用,獲得成功;優化下游圍堰深槽防滲體方案并獲得成功;開創了利用棄渣澆制塑性混凝土墻的先例。攻克了所有技術難關,優質、高速、安全地建成了二期圍堰工程。

關鍵詞三峽工程二期圍堰技術難點先進技術評價

舉世矚目的三峽水利樞紐,在1997年11月8日成功地實現了大江截流后,一鼓作氣如期建成了二期圍堰,并經受了1998年汛期8次洪水的考驗,固若金湯,現已完全竣工,進行了驗收,為三峽工程今后的順利建設奠定了基礎。在極其嚴峻的水文、地質、工期條件下,二期圍堰的建成標志著中國水利水電建設又登上新的臺階,臍身國際先進水平,值得慶賀。

1 、二期圍堰的主要情況

三峽工程二期圍堰擔負著二期工程施工期間保障大江基坑常年施工的任務,最大堰高82.5m,設計攔洪量20億m3,運行中絕對不容許出事,否則不僅給整個工程建設造成不可估量的損失,還將嚴重威脅下游安全。因此,國務院審查三峽工程初步設計時確定將二期圍堰列為八個單項技術設計之一,由三峽工程開發總公司技委會成立專門專家組負責指導和審查。

二期圍堰的主要特點有:

(1)圍堰規模名列世界前茅,最大堰高82.5m,土石方總填筑量達1220萬m3,防滲體總面積達20萬m2,其中混凝土防滲墻近10萬m2;

(2)堰址水深達60m,約2/3的堰高在水下施工,難度很大;

(3)堰址地質情況復雜,覆蓋層中有塊球狀孤石,表面有粉細沙層,地形起伏大,有深槽和陡坡,不利防滲墻的施工;

(4)根據現場情況,只能采用風化砂作主要填料,水下拋填時結構松散,難以密實,物理力學指標差,圍堰變形大;

(5)必須在一個枯水期內完成,施工強度高,與洪水賽跑,月填筑強度超過300萬m3,月成墻強度近1.3萬m3。

從以上可知,若不采用最先進的設計、施工和管理技術,不進行大量的科研工作,是難以完成二期圍堰的建設任務的。

承擔二期圍堰主體設計和試驗任務的是長江委設計院和長科院,施工承包商的主力軍是葛洲壩集團公司,實施全面協調和管理的是業主中國長江三峽工程開發總公司,實際上還有大量國內著名的水電科研、設計、施工單位、大專院校以及許多專家參與聯合攻關,作出貢獻。意大利、法國、加拿大、德國等公司的專家也提出許多建議,因此,二期圍堰的建成是集中多方面優秀力量、充分合作、發揮集體智慧的成果。

2、 二期圍堰建設中的主要難點

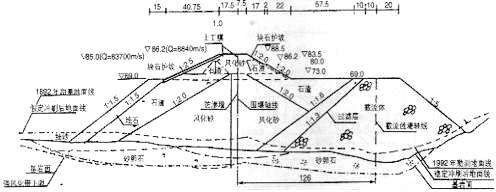

設計單位對二期圍堰進行過長期的研究和試驗。通過精心設計,分別提出了初步設計、技術設計和招標設計,針對三峽壩址的具體情況,提出以石碴戧堤截流、拋填風化沙作堰體;并在堰體內設置以塑性混凝土防滲墻為主體的防滲結構。在施工上采取上游圍堰先進占,下游圍堰尾隨,先從兩端預進占逐步縮小龍口,取得施工經驗,最后在河床段留下130m寬的龍口,一舉截流,隨即迅速搶高堰體形成防滲墻施工平臺,突擊進行防滲墻施工,搶在次年汛期洪水到來之前,完成必要的工作量,這一總的設計思路和基本方案,經專家組反復及時討論審查,是合理和正確的。但在具體實施中還存在許多風險和難點,需要充分估計,進行更細致的分析試驗,提出相應措施,并對方案作必要的優化才能保證二期圍堰一次勝利建成。

經反復討論研究,大家認為二期圍堰施工中的主要問題有以下幾點:

(1)在深水中拋填截流戧堤及堰體時堤頭的穩定問題。尤其在深槽段,水深達60m,如發生大的坍塌,不僅嚴重影響進度,也危及施工人員及機具的安全;

(2)二期圍堰混凝土防滲墻總面積近10萬m2,如何采用各種有效技術和手段,加快施工進度,保證質量;

(3)防滲墻施工要穿過堰體及河床覆蓋層造孔,堰體松散,覆蓋層中有塊球體甚至有塊球體密集帶,如何克服鉆進中的困難;

(4)河床深槽的防滲結構形式,尤其是下游深槽段是否采用高壓旋噴樁的問題;

(5)防滲墻墻體的材料問題。

以上這些關鍵性問題,都在施工中依靠集體的智慧、科學試驗的成果以及高新技術的采用,一一得到攻克和解決,下面簡單介紹一下情況。

3、 深水拋填進占時的提頭穩定問題

二期圍堰施工最大水深達60m。在這樣的水深中拋填堰體,不僅難以將風化沙全部振沖密實,而且預期進占時的堤頭會發生坍塌,危及施工人員及設備的安全,影m向施工進度,根據截流模型試驗,在拋投進占時,堤頭坡面坍塌嚴重。戧堤堤頭最大坍塌范圍沿軸線方向可達15—20m,寬度達5—8m,模型試驗和理論分析均認為堤頭坍塌有隨機性,與水深、流量、流速、落差、拋填料尺寸、級配、拋填強度及施工方法等諸

多因素有關,但其中水深是最重要的因素。當水深減至30m左右時,模型試驗反映的坍塌次數和面積可減少1/3以上,危害性坍塌大大減少,如水深減至20m時,基本上不存在坍塌問題。

根據以上情況,經過反復研討,在招標設計階段,果斷地對圍堰結構進行修改,決定采取水上平拋墊底措施。即在大江截流正式進占之前,先在水上對河床深槽部位平拋沙礫石和礦碴等石料墊底至高程40m,將截流水深槽部位減少到29m左右,使堤頭坍塌的現象和次數減少到可控制的范圍內(在實施中,龍口段戰堤部位進一步墊高到高程45m)。采取平拋墊底措施,不僅可控制堤頭坍塌,而且也可使后續堰體沖加密后與平拋體連成一體(目前振沖加密深度僅能達到30m)。這一研究和修改,為控制堤頭坍塌,保證截流勝利完成了重要作用。其后,又結合預進占施工中的實踐,經設計、施工、監理及業主等四方深人研究,將堰體斷面進一步優化為“雙石碴堤中間填風化沙”型式,施工中截流戰堤領先,迎側石碴堤跟進,中間風化沙最后端進,平拋墊底措施結合斷面優化,在實踐中取得完全的成功。

當然,采取平拋墊底措施也帶來許多新的難題,例如墊底部位因水流分選作用孔隙率很高,給防滲墻造孔帶來困難等,由于研究中對這些問題都有預計并準備了相應措施,因此,并未給二期圍堰的合龍閉氣造成困難。

這種做法在國內外均少有前例,是三峽工程的一大創舉。

4、 防滲墻成墻技術的發展和突破

二期圍堰防滲墻工程量巨大,施工強度極高,沿線地層地形條件不利,成為另一個控制關鍵。為此,針對不同地層特征,研究采用了不同的最有效的成槽方法和機具(多系在三峽中首次應用),極大地提高了成槽速度,攻克了難關。主要的方法有:

(1)銑削成槽法。采用從德國進口的液壓雙輪銑,對堰體、覆蓋層和全強風化層銑削成槽,速度快、效率高。

(2)銑、砸、爆、結合成槽法。在銑削成槽中,遇大塊石、塊球體和硬巖時,即用Sm—400型全液壓鉆機鉆孔爆破或輔以槽內緊密聚能爆破,對塊球體密集帶則經鉆孔預爆后再以重錘沖砸,擊碎后再用液壓銑清孔,有效地解決大塊石問題。

(3)兩鉆一抓(銑)成槽法,先用沖擊鉆或沖擊反循環鉆機鉆主孔,終孔后用抓斗抓副孔(或用液壓銑銑副孔)。該法造孔精度高、效果好。遇塊球體和硬巖時,仍用沖擊鉆砸碎成槽。

(4)兩鉆三抓(銑)成槽法。先用沖擊鉆或沖擊反循環鉆機完成槽孔兩端頭孔,中間部位用抓斗(液壓銑)三抓(銑)完成。先抓(銑)中部。再抓(銑)兩邊。

(5)上抓(銑)下鉆成槽法,在槽孔上、中部用抓斗(液壓銑)三抓(銑)成槽,下部有塊體和硬巖,用沖擊鉆或沖擊反循環鉆砸碎成槽,本法工效也很高,但造孔精度不及以上(3)、(4)兩法。

在采用上述各法造孔時,還遇到許多難題。都經深入研究采用適當措施攻克了難關。例如平拋墊底層、一期圍堰坡腳及預進占裹頭段石碴架空嚴重,危及槽孔及施工設備安全。為此采取投入堵漏料(粘土、風化沙、小石、必要時投入水泥、膨潤土等)后用鉆頭沖打擊實(一般平打深度為lm),然后抓取l—2m,再投再抓,分層施工完成,并用優質膨潤土泥漿(如CmC和APAm等)固壁,防止坍塌。另一措施是根據先導孔資料,掌握嚴重架空部位,布設灌漿子L自下而上分段預灌濃漿。灌漿材料為摻水玻璃、膨脹粉、膨潤土等的水泥膨潤土沙漿。

在鉆進過程中,鉆頭磨耗極快,為此研究采用了高強度耐磨底刃,可顯著降底補焊鉆頭的勞動強度,提高鉆進速度。成槽施工中,在槽內掉入鉆具或其它鐵件難以避免,以往的處理法很復雜、低效,為此研究了深水電磁鐵打撈技術。制造的電磁鐵為Φ590mm的圓柱體,重250kg,密封性達10mPa。配高級電纜及漏電保護裝置,應用效果十分良好。

上述各種成槽技術的應用,使成槽速度提高到新的水平(如下游防滲墻的成墻速度達6600m2/月)而且攻克了架空層成槽、塊球體的爆砸輔助成槽、鉆頭磨損、鐵件打撈等難關,大規模沖擊反循環成槽和APAm固壁泥漿等都達到國內領先水平。這些科技成就和突破,使二期圍堰近10萬m2的防滲體得以按期高質量地完成。

5、 用棄料配制塑性混凝土的研究和應用

以往對混凝土防滲墻多采用硬性混凝土為墻體,適應變形的能力差,容易引起過高應力而折斷。三峽工程二期圍堰堰高變形量大,經長期研究試驗,確定采用塑性混凝土為墻體材料,其技術參數為:抗壓強度不低于5mPa,抗折強度不低于1.5mPa,初始切線模量700一1000MPa,滲透系數不大于10-7cm/s,破壞滲透比降不小于80,并在一期圍堰中得到使用。

制作塑性混凝土需大量細沙,在二期圍堰施工中,長江天然河沙料源不足,而古樹嶺人工骨料系統在生產碎石后有大量粒徑小于5mm的棄料,因此研究了利用棄料配制塑性混凝土的可能性。這種棄料的細度模數約為3.02,含石量9.87%,石粉10.4%,視比重2.64,吸水率2.0%,經與425號礦碴水泥、膨潤土和外加劑組合,進行配合比試驗,優選推薦了施工配合比,并做了三軸試驗和滲透試驗,測定非線性模型參數塑性混凝土,在圍壓為0至0.7MPa范圍內,Ei為1025~1239MPa,(~ )f為4.06~5.91,∑af為0.526~1.776,c=1.11MPa,φ=34.3o,滲透系數k=0.8×10-7cm/s,破壞坡降J>300,滿足設計要求,E~μ,E~β模型參數也在合理范圍內。棄碴中云母含量高,不適用于永久建筑物,但對圍堰防滲墻顯無影響,所以確定采用,在施工中根據現場原材料的實際情況,適當調整改進級配,取得滿意成果,解決了一大困難。這一做法,變廢為寶,對降低造價、解決資源和減輕環境污染都起了很好的作用。

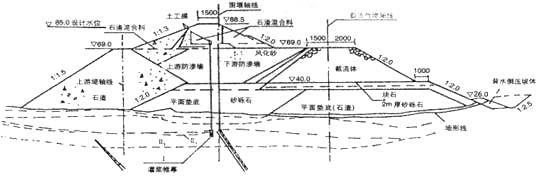

6、下游圍堰深槽段防滲方案的優化

下游二期圍堰深槽段防滲墻最大深度達68m。如果僅設置一道厚1.0m的墻體,其強度和穩定性略嫌不足。如果仿照上游圍堰設置兩道墻體,又嫌工程量過大,工期更緊。故在其背水側加設一道高壓旋噴墻,兩者間距lm。

在具體施工中,發現現有設備難以滿足近70m深的高壓噴鉆孔的精度,且深槽地段地質條件復雜,高噴造孔的偏斜率難以保證,可能打穿已完成的混凝土防滲墻反而發生事故,其次,兩道墻相距很近,在高壓旋噴施工中,也可能破壞混凝土墻體,工期也難滿足要求,許多專家對此表示擔擾。為此進行了將混凝土防滲墻適當加厚以代替兩墻體的方案研究。

研究中,采用鄧肯—張非線性彈性模型,對厚度為l.0m及1.1m的墻體應力進行細致的有限元分析和比較。成果表明,在所設定的參數下,墻厚1.0m時,確有相當多單元的應力水平s≥0.9,個別超過0.9乃至1.0,當墻厚增加到1.1m時,s>1.0的僅極少數單元,一般為0。所以認為可以采取加厚深槽段的墻體,改善其應力狀態,以代替高壓旋噴墻,為妥當計,在原來設置高壓旋噴墻的部位,補加一排振加密樁,其中心距混凝土防滲墻截面2.0m,樁距2.0m。這個優化方案被采納而且得到實施。

二期圍堰下游段竣工后,經過圍堰變形、滲流、應力應變監測資料分析,表明防滲墻和堰體工作正常,基坑滲水量極小,優化方案取得完全成功,并為利用棄碴澆制塑性混凝土墻開創了先例。

a)原方案

b) 優化方案

附圖圍堰斷面圖

7、結論

三峽工程的二期圍堰是影響整個工程建設成敗的重大關鍵,存在許多技術難點,必須采用具有國際先進高水平的新技術、新工藝、新材料、新機具并進行高水平的組織管理,才能克服重重困難,順利完成施工任務。

三峽二期圍堰工程自1996年4月15日開始施工以來,先后經歷了試驗段、預進占段和河床段三個階段施工。采取科學的循序漸進的方法,驗證設計,發現問題,探索新的技術、工藝、機具和材料,不斷補充試驗、優化設計和施工方案,終于攻克所有技術難關,跑在洪水前面,優質、高速、安全地建成了這一工程。

1998年6月25日,二期基坑按合同工期開始限制性抽水,9月12日抽干基坑,轉入二期廠壩工程全面施工的新階段,通過監測資料表明,目前防滲墻及堰體工作狀態正常,基坑滲水量遠小于設計值(200l/s),實測拉壓應力均在材料強度允許范圍內,防滲墻變形最大為570mm(上游圍堰)和296mm(下游圍堰),未出現異常。二期圍堰經過1998年汛期8次大洪峰的考驗安然無恙。

從眾多因素綜合分析,三峽工程二期圍堰建設就總體而言無疑已達到國際領先水平,成績來之不易,許多重大決策都是由業主協調勘測、設計、施工、監理、科研各方面的意見作出,是大協作的勝利,是工人、技術人員、專家和領導共同奮斗的成果,也是黨的科教興國政策的具體實現,讓我們共同為這一偉大勝利而歡呼吧!