基于Pro/E和ANSYS的硬巖掘進機截割機構的有限元分析

李曉豁,王 丹,宋 波,何 洋

(遼寧工程技術大學 機械學院,遼寧 阜新 123000)

硬巖掘進機在截割過程中,截割機構的受力及其變化很大,其應力狀態及其應變都非常復雜,這些直接影響整機的截割性能、生產率和使用壽命。因此,開展硬巖掘進機截割機構強度的研究,對于硬巖掘進機的推廣和應用,以及我國硬巖掘進機械化的發展具有重要的意義。目前,國內外對硬巖掘進機截割機構的研究,多是基于分離體的方法,分別對截齒、齒座、頭體和懸臂進行受力分析和強度驗算。[1-3]所得結果,對于掌握各部件的應力應變情況提供了可能。而在掘進機工作過程中,截割機構是作為一個整體完成截割任務的,所以有必要研究整個截割機構的強度。本文擬通過建立硬巖掘進機整個截割機構的幾何模型和應力分析,獲取其變形量和應力分布規律,確定最大應力和應變的大小及其位置,為改進和完善截割機構的設計、提高設計質量和工作性能創造條件。

1 Pro/E實體建模

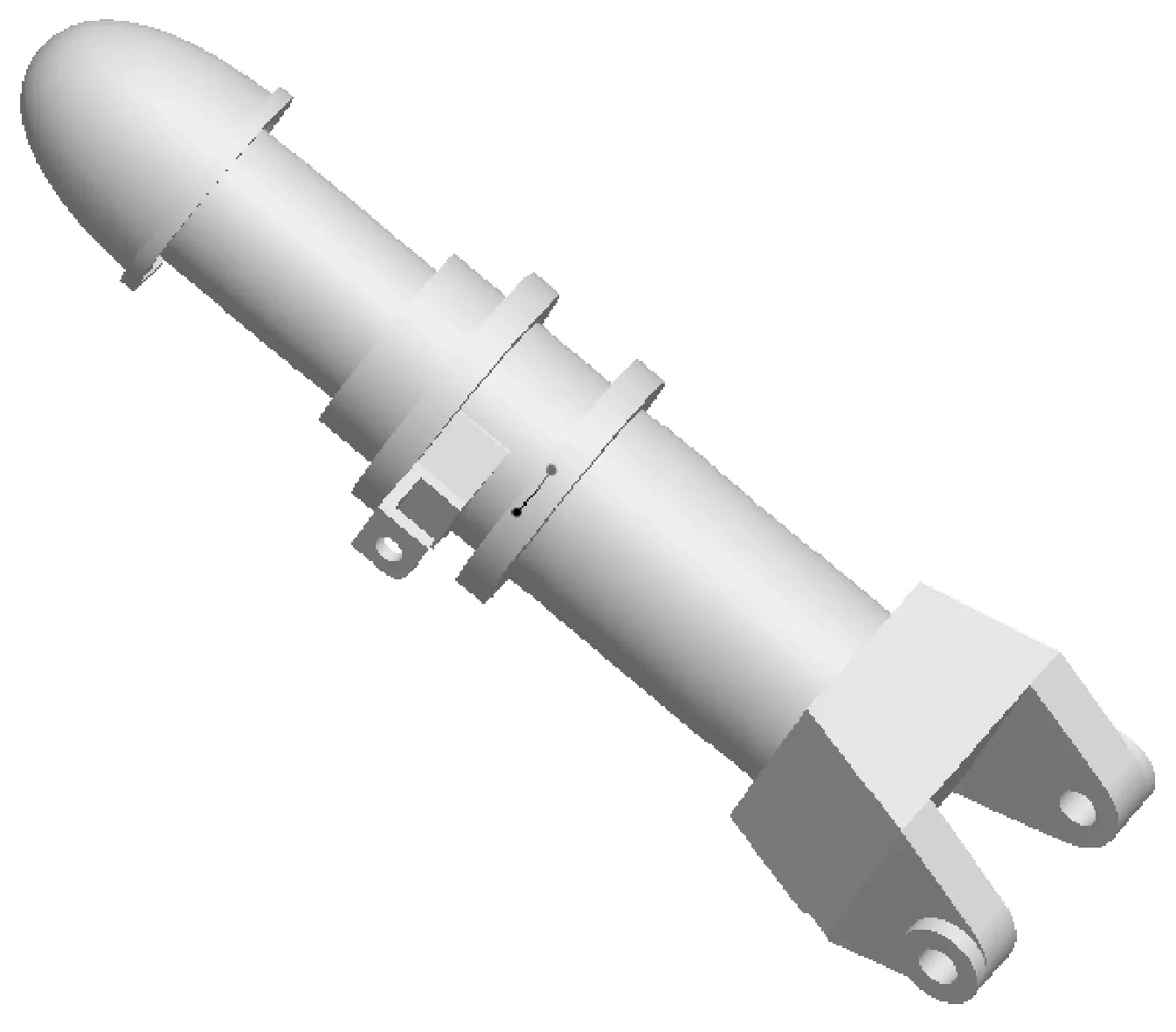

硬巖掘進機的截割機構,由截齒、齒座、截割頭體和懸臂等組成。由于結構比較復雜,另外考慮到掘進機工作的特點、建模與后續ANSYS網格劃分的難易程度,基于硬巖掘進機截齒和齒座有限元分析的基礎,[1]特做如下假設和簡化:①建模時,保留截齒、齒座、螺旋葉片、截割頭頭體、懸臂殼體等工作重要部件,忽略懸臂內部電動機、減速器等結構,將其質量加到懸臂殼體上;②根據力線平移原理,將截齒所受的三向力等效到頭體上截齒對應的安裝區域,形成面載荷,用截割頭體受到面載荷代替截齒受到三向力的作用;③為便于研究掘進機截割機構的力學特性,進一步簡化其結構,忽略截齒和齒座的結構;④截割頭上螺旋葉片的作用是排屑,不影響截齒受力,分析時可以不考慮其影響。

由此,得簡化后的掘進機截割機構如圖1所示。

圖1 簡化后的截割機構

2 ANSYS有限元建模

2.1 有限元模型的建立

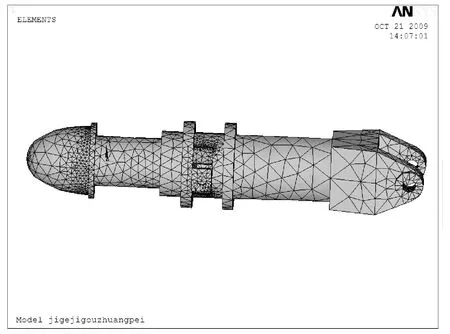

由于ANSYS與Pro/Engineer可以實現數據共享與交換,所以利用ANSYS的數據接口能精確地將在Pro/Engineer系統下生成的幾何數據傳入ANSYS。利用Pro/Engineer建立截割機構實體圖,保存為igs格式,然后在ANSYS中用Import命令將實體導入,[4,5]再對圖形進行拓撲處理和修整,能夠建立三維有限元模型。

2.2 有限元網格劃分

該掘進機截割頭長940mm,直徑600mm,平均殼厚45mm,截割頭體材料為高速鋼,材料特性參數為:彈性模量EX=2.06×105MPa,泊松比μ=0.3,許用應力[σ]=240MPa;懸臂長3800mm,平均殼厚為50mm,懸臂材料為Q235號鋼,其材料特性參數為:彈性模量EX=2.10×105MPa,泊松比μ=0.33,許用應力[σ]=235MPa。

為了滿足計算精度、速度和準確性要求,本模型采用自適應網格劃分方法,以生成可靠的、高質量的體單元。[6]對于升降油缸支撐耳等處的網格密度和網格尺寸進行合理控制和過渡。由于截割頭體和懸臂都是殼結構,截割頭體和懸臂選擇shell殼單元shell/8node單元,[7]共劃分為24297個單元,36798個節點,如圖2所示。

圖2 網格劃分圖

3 求解與結果分析

3.1 載荷與邊界條件的施加

取該機截割對象堅固性系數f=14(能夠截割的最大強度,根據公式pk=44·f1.3得到巖石的接觸強度pk=1360MPa)時,截割頭轉速n=30r/min,懸臂橫擺速度v=0.8m/min,截齒上的作用力參照計算機數值模擬結果,[8]取截齒最大的切削阻力、進給阻力、側向阻力分別為29.595kN、18.583 kN、4.332 kN。根據力線平移定理,把模擬得到的三個力等效到截齒所對應的齒座安裝區域上,得到三個力和力偶。其中三向力的數值不變,得到的力偶為:4232.1 N·m、3657.4 N·m、6195 N·m。

載荷施加:處在與巖石壁接觸范圍內的部分截齒處于截割狀態,按極限情況在0°~180°范圍內與巖石接觸。載荷施加在該部分截齒上。本文根據力線平移原理,將模擬得到的切削力、進給力、側向力以及計算所得到的三個力偶施加到截割機構頭體截齒對應的安裝區域,形成面載荷[9]見圖3。

邊界條件的施加包括兩部分:截割機構在截割工作時,升降油缸耳軸孔處連接油缸,將約束施加到耳軸孔上,約束耳軸孔的軸向自由度;與回轉臺連接處的銷孔連接回轉臺,將約束施加到銷軸孔上,約束銷孔的周向自由度。見圖3。

3.2 求解與分析

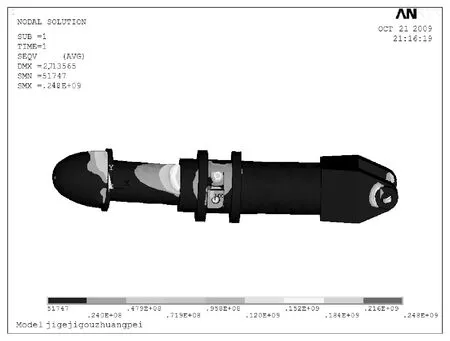

在ANSYS主菜單中選擇Main Menu → Solution →Solve → Current LS命令進行求解。選擇主菜單中Main Menu → General Postproc → Plot Results → Deformed Shape命令,得截割機構變形圖,如圖4所示。選擇主菜單中Main Menu → General Postproc → Plot Results → Contour Plot →Nodal Solu → Vov Miss Stress命令,得到截割機構的應力分布云圖,見圖5。

圖5 截割機構應力分布云圖

在圖4中,虛線為截割頭和懸臂變形前位置,實體為截割頭和懸臂變形后的圖形。由圖4可知,截割機構的變形量不大,最大變形量為2.7mm,發生在截割頭前端,相對掘進機截割機構的尺寸較小,因此對其運動精度及截割性能的影響可以不計。從圖5中可以看出,在懸臂殼體主軸和減速器連接處應力σ=216MPa;在截割頭參與截割面的大端受力最大,這是由于掘進機截割巖石時,截割頭單側截齒參與截割,所以應力集中在參與截割的區域內,截割頭的最大應力為184MPa,小于材料的許用應力,滿足強度要求;而在升降油缸耳孔位置的最大應力達248MPa,大于許用應力,且有明顯的應力集中現象。

4 結論

(1)在截割硬巖時,該型掘進機截割機構的最大變形量發生在截割頭前端,變形量為2.7mm,對其運動精度及截割性能的影響較小;

(2)截割機構總體上滿足強度要求;

(3)懸臂升降油缸的銷孔處的應力超過強度范圍,而且有應力集中現象,是截割機構的薄弱環節,可以通過增大尺寸和改進結構,來提高其強度和使用壽命;

(4)所得結論,為改進和完善硬巖掘進機截割機構的設計、提高設計質量和工作性能創造條件。

[1] 李曉豁,姜麗麗.硬巖掘進機截齒與齒座的有限元分析[J].黑龍江科技學院學報,2009,5(4):14-16.

[2] 汲方林,彭天好,許賢良.橫軸式掘進機截齒有限元應力分析[J].礦山機械,2005,33(8):19-21.

[3] 杜以昌,李建英.一種新型掘進機工作機構有限元分析[J].煤礦機械,2004,(8):42-44.

[4] 紹蘊秋.ANSYS8.0有限元分析實例導航[M].北京:中國鐵道出版社,2004.

[5] 胡國良,任繼文.ANSYS11.0有限元分析入門與提高[M].北京:國防工業出版社,2009.

[6] 汲方林,彭天好,許賢良.橫軸式掘進機截齒有限元應力分析[J].礦山機械,2005,33(8):19-21.

[7] 呂振華.結構振動分析的板殼單元有限元模型修正[J].中國機械工程,1996,(2):70-72.

[8] 姜麗麗.硬巖掘進機截割的關鍵技術研究[D].阜新:遼寧工程技術大學,2008,11.

[9] Barnes. Numerical analysis of rotary cutting heads [J].Tunnels & Tunneling,1996,28(3):40-41.