酸酶序解法制備高吸水性玉米多孔淀粉的研究

作為一種新型的有機吸附材料、微膠囊芯材和脂肪替代物,多孔淀粉已經廣泛應用于醫藥、農業、食品和化妝品等領域[1]。目前,多孔淀粉的制備方法主要有超聲、噴霧、醇變性等物理方法和酶解、酸解等化學方法[2]。由于方法本身的局限性,用物理方法所得到的多孔淀粉的性能一般較差,因此在實際工作中較少使用。 酸解法制備多孔淀粉雖然可以降低生產成本,但速率較慢、隨機性強且不易形成孔狀結構,因此目前僅僅停留在實驗階段[3]。酶解法是利用α-淀粉酶和葡萄糖淀粉酶水解生淀粉,與其它方法相比較,該方法制備的多孔淀粉吸附性能好,適合于工業化生產[4]。

研究表明,在生淀粉的酸解過程中,氫離子首先會進攻顆粒表面的無定型區域,并且以較快的速率斷裂該部分的糖苷鍵;而結晶區域具有較強的抗酸解能力,其水解速率較慢,因此,生淀粉經酸解后結晶度會明顯提高[5]。而在生淀粉的酶解過程中,葡萄糖淀粉酶分子會優先作用于淀粉無定型區域突出在表面的不規則的分子基團,主要為支鏈淀粉分子,而直鏈淀粉分子由于與脂質形成了難以水解的復合物,使葡萄糖淀粉酶分子難以接近;隨著水解過程的進行和生淀粉的進一步溶脹,α-淀粉酶分子逐漸接近淀粉的內部,它們的內切作用會將淀粉顆粒內部隨機水解并暴露出新的非還原末端[6];然后,兩種酶分子會沿著徑向逐步向顆粒中心推進,同時會使小孔的孔徑逐漸擴大,最后在淀粉顆粒中心附近相互融合,從而形成淀粉的多孔結構[7],因此,生淀粉經酶解后結晶度變化并不明顯[5]。

由于生淀粉顆粒的酸解和酶解過程都優先水解淀粉的無定型區域,生淀粉在經酸解后,其部分無定型結構和結晶缺陷被水解掉,從而使得其比表面積進一步增大,更易于吸附酶分子而使淀粉顆粒進一步被酶分子水解,這樣,其水解速率也會遠大于未酸解的淀粉顆粒[5],同時生淀粉表面凹坑的多少也會一定程度上影響到顆粒表面的成孔數量[4,8]。因此,作者在此采用酸酶序解的方法來水解生淀粉顆粒,首先利用酸部分水解淀粉表面的無定型區域,使生淀粉顆粒表面形成部分凹坑并增加其吸附酶分子的能力,然后在此基礎上,使部分酸解后的淀粉顆粒進一步酶解,從而提高生淀粉的酶解速率和多孔淀粉的吸水率。

1 實驗

1.1 材料、試劑與儀器

玉米生淀粉,市售。

α-淀粉酶(酶活力1.0×104U·g-1)、葡萄糖淀粉酶(酶活力1.0×105U·mL-1),西安潤德生物技術有限公司;磷酸氫二鈉、檸檬酸、氫氧化鈉、無水碳酸鈉、鹽酸等均為分析純。

恒溫水浴鍋,北京化玻聯醫療器械有限公司;RH/BASIC型恒溫磁力攪拌器,IKA;SHB-ⅢA型循環水式真空泵,鄭州長城科工貿有限公司;ZHWY-200B型恒溫振蕩器,上海智城分析儀器制造有限公司;101-2AB型恒溫烘箱,天津泰斯特儀器有限公司;BP221S型電子天平,Sartorious;微量移液器,Eppendorf;S-570型掃描電鏡(SEM),日本日立。

1.2 方法

1.2.1 淀粉的酸處理

稱取7.0 g玉米生淀粉置于250 mL三角瓶中,加入一定質量濃度的鹽酸,配成一定質量濃度的淀粉乳溶液,于一定溫度的水浴中加熱攪拌一定時間,用飽和碳酸鈉溶液調pH值至7.0,抽濾、水洗3次后烘干。

1.2.2 多孔淀粉的制備

稱取5.0 g經過鹽酸處理后的玉米淀粉置于150 mL三角瓶中,加入一定pH值的磷酸氫二鈉-檸檬酸緩沖溶液50 mL,于一定溫度下預熱30 min。精確取一定量的α-淀粉酶和葡萄糖淀粉酶(酶配比為1∶5),用少量磷酸氫二鈉-檸檬酸緩沖溶液稀釋后加入到淀粉乳中,攪拌一段時間后加入4% NaOH 5.0 mL終止反應,抽濾、水洗3次后烘干,粉碎。

1.3 分析與檢測

1.3.1 吸水率的測定

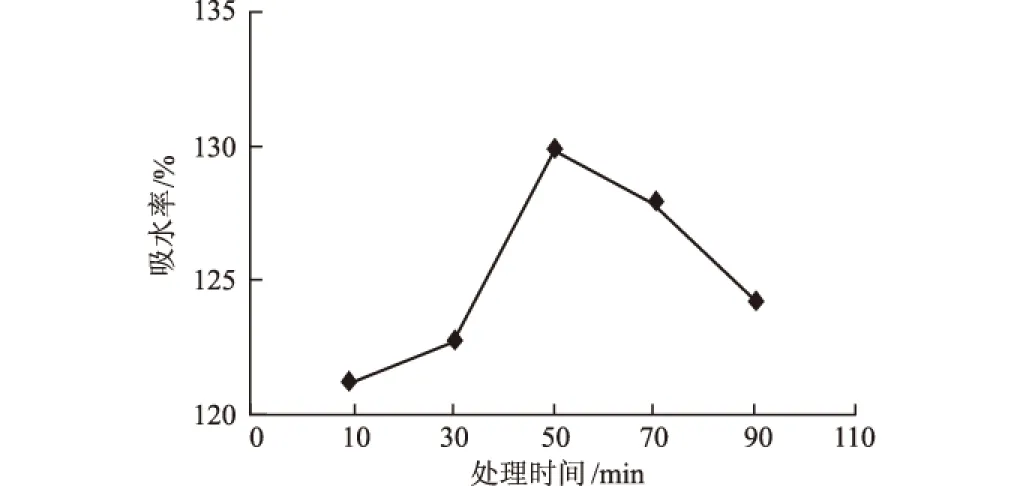

精確稱取烘至恒重的多孔淀粉樣品1.00 g,記為W1。室溫下與去離子水混合攪拌30 min后用砂芯漏斗抽濾直至沒有水滴下,精確稱取吸附了水的多孔淀粉質量,記為W2。按下式計算吸水率。

1.3.2 淀粉表面形貌的測定

將淀粉樣品充分混合隨機取樣,均勻地撒在貼有雙面膠的樣品臺上,用離子濺射儀噴金固定后用掃描電鏡觀測生淀粉及多孔淀粉的表面形貌。

2 結果與討論

2.1 酸處理工藝條件的優化

參考相關文獻[9~11], 在玉米淀粉的酸解過程中,反應溫度一般控制在20~55℃、酸質量濃度一般控制在0.5%~10%、淀粉乳質量濃度一般控制在36%~40%。由于本實驗并非用酸解法制備多孔淀粉,而是作為預處理過程來部分水解淀粉表面的無定型區域,因此處理時間不宜過久,一般控制在2 h 以內;然后在酸解的基礎上,參照文獻方法用酶解法對酸處理后的淀粉顆粒進一步酶解后,測定其吸水率。酶解條件為:酶加量50%、酶解時間24 h、酶解溫度50℃、pH值4.8。

2.1.1 酸處理工藝單因素實驗

2.1.1.1 處理溫度對多孔淀粉吸水率的影響

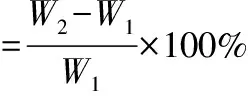

固定鹽酸質量濃度為3.0%、淀粉乳質量濃度為40%、處理時間為50 min,考察處理溫度對多孔淀粉吸水率的影響,結果如圖1所示。

圖1 處理溫度對多孔淀粉吸水率的影響

由圖1可看出,當反應溫度從30℃ 升高到40℃ 時,多孔淀粉的吸水率相應增大;在反應溫度約為40℃ 時,多孔淀粉的吸水率達到最大;而當反應溫度從40℃ 繼續升高到60℃ 時,多孔淀粉的吸水率反而減小。

2.1.1.2 淀粉乳質量濃度對多孔淀粉吸水率的影響

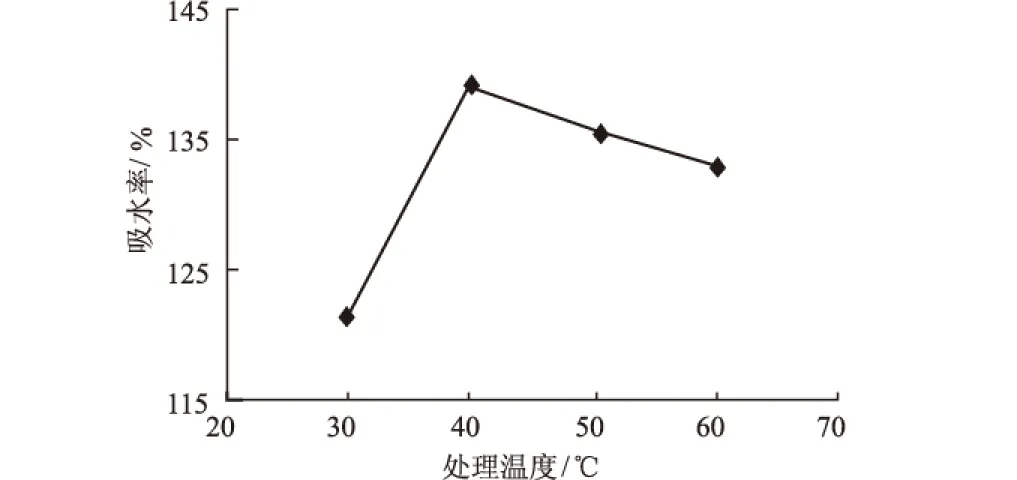

固定鹽酸質量濃度為3.0%、處理溫度為40℃、處理時間為50 min,考察淀粉乳質量濃度對多孔淀粉吸水率的影響,結果如圖2所示。

圖2 淀粉乳質量濃度對多孔淀粉吸水率的影響

由圖2可知,當淀粉乳質量濃度從30% 增加到40% 時,多孔淀粉的吸水率相應增大;在淀粉乳質量濃度約為40%時,多孔淀粉的吸水率達到最大;而當淀粉乳質量濃度從40% 繼續增大到60% 時,多孔淀粉的吸水率反而減小。

2.1.1.3 鹽酸質量濃度對多孔淀粉吸水率的影響

固定淀粉乳質量濃度為40%、處理溫度為40℃、處理時間為50 min,考察鹽酸質量濃度對多孔淀粉吸水率的影響,結果如圖3所示。

圖3 鹽酸質量濃度對多孔淀粉吸水率的影響

低濃度鹽酸處理能在一定程度上提高多孔淀粉的吸水率,這是由于鹽酸能部分水解掉生淀粉表面的無定型區域和結晶缺陷而導致其比表面積增大,更易于酶分子的吸附;而高濃度的鹽酸會破壞淀粉表面的天然結構甚至使淀粉顆粒發生崩解。

由圖3可看出,當鹽酸質量濃度從2.0% 增加到3.0% 時,多孔淀粉的吸水率迅速增大;當鹽酸質量濃度約為3.0%時,多孔淀粉的吸水率達到最大;當鹽酸質量濃度從3.0% 繼續增加到4.0% 時,多孔淀粉的吸水率迅速減小;而當鹽酸質量濃度從4.0% 繼續增加到6.0% 時,多孔淀粉的吸水率變化不大;之后,當鹽酸質量濃度從6.0% 繼續增加到7.0% 時,多孔淀粉的吸水率再次迅速減小。

2.1.1.4 處理時間對多孔淀粉吸水率的影響

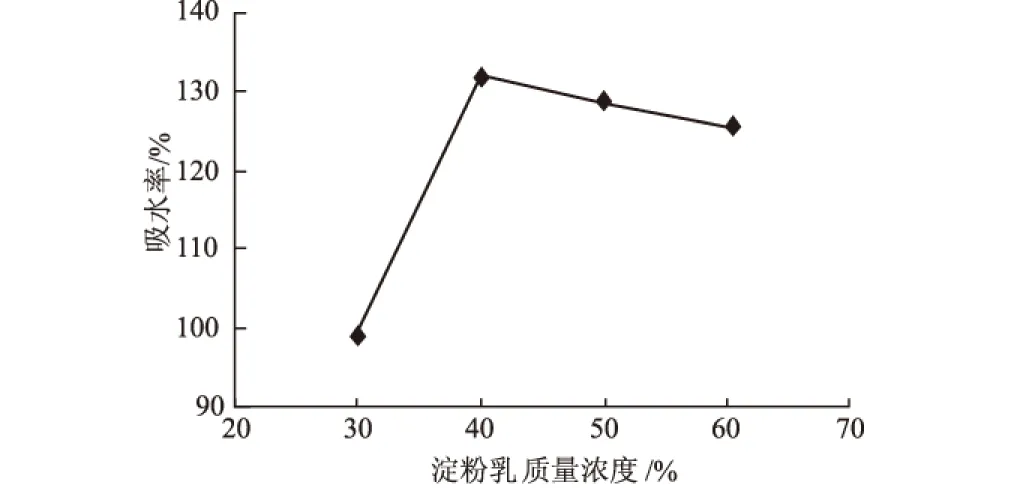

固定鹽酸質量濃度為3.0%、淀粉乳質量濃度為40%、處理溫度為40℃,考察處理時間對多孔淀粉吸水率的影響,結果如圖4所示。

圖4 處理時間對多孔淀粉吸水率的影響

酸處理時間過短不能有效地水解淀粉表面的無定型區域從而形成細密的凹坑,但酸處理時間過長則會破壞淀粉的天然結構。

由圖4可看出,當酸處理時間從10 min 延長到50 min 時,多孔淀粉的吸水率不斷增大;在酸處理時間約為50 min時,多孔淀粉的吸水率達到最大;而當酸處理時間從50 min 繼續延長到90 min 時,多孔淀粉的吸水率反而減小。

2.1.2 酸處理正交實驗

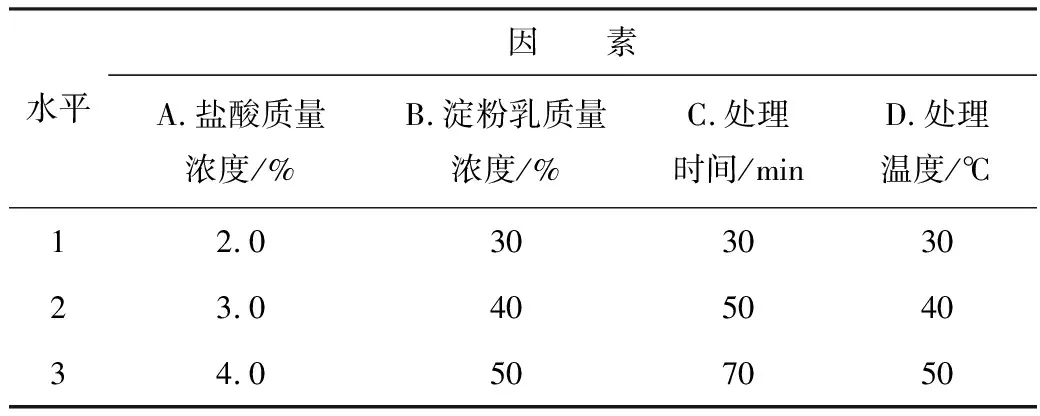

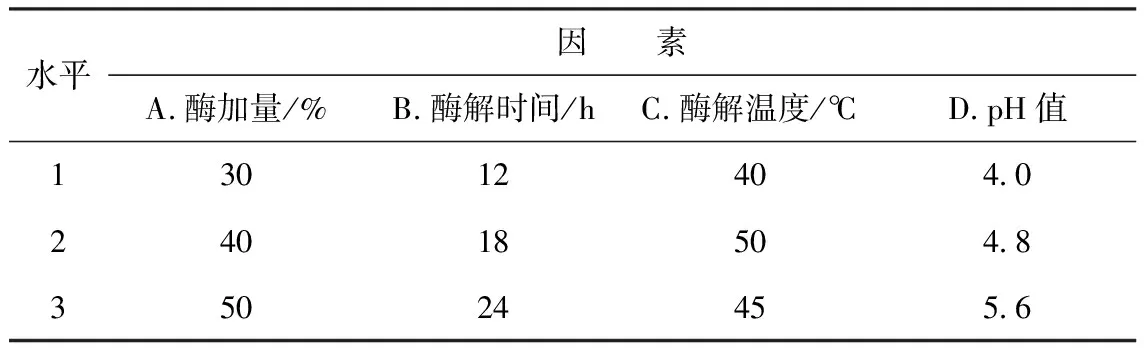

根據酸處理單因素實驗結果,依L9(34)設計了正交實驗,后續的酶解條件不變。正交實驗的因素與水平見表1,結果與分析見表2。

表1 酸處理正交實驗因素和水平

表2 酸處理正交實驗結果與分析

由表2可知,各因素對多孔淀粉吸水率影響的大小依次為:處理溫度>處理時間>淀粉乳質量濃度>鹽酸質量濃度,最佳酸處理條件為:A2B2C3D3,即鹽酸質量濃度為3.0%、淀粉乳質量濃度為40%、處理時間為70 min、處理溫度為50℃。

2.2 復合酶解工藝條件的優化

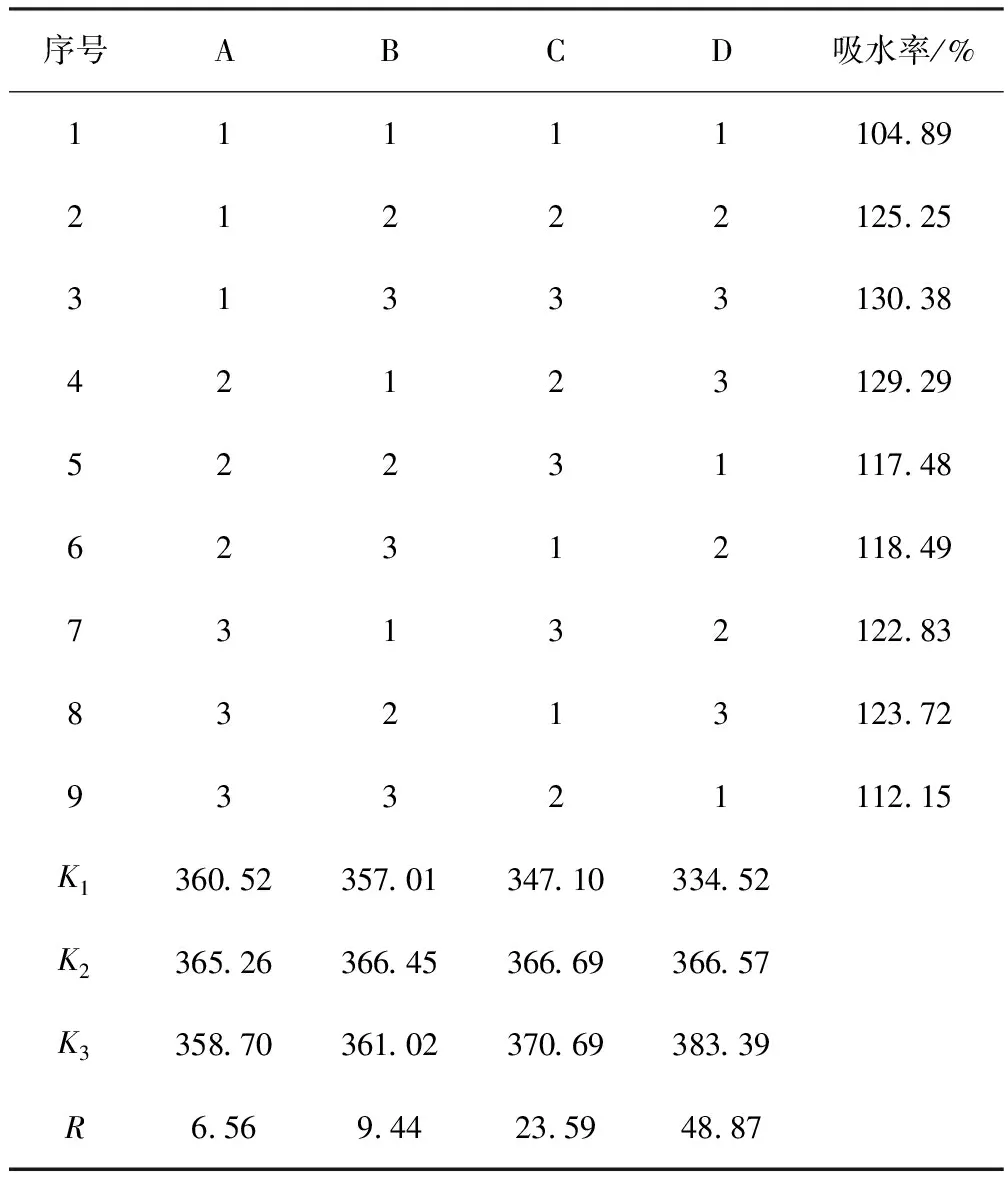

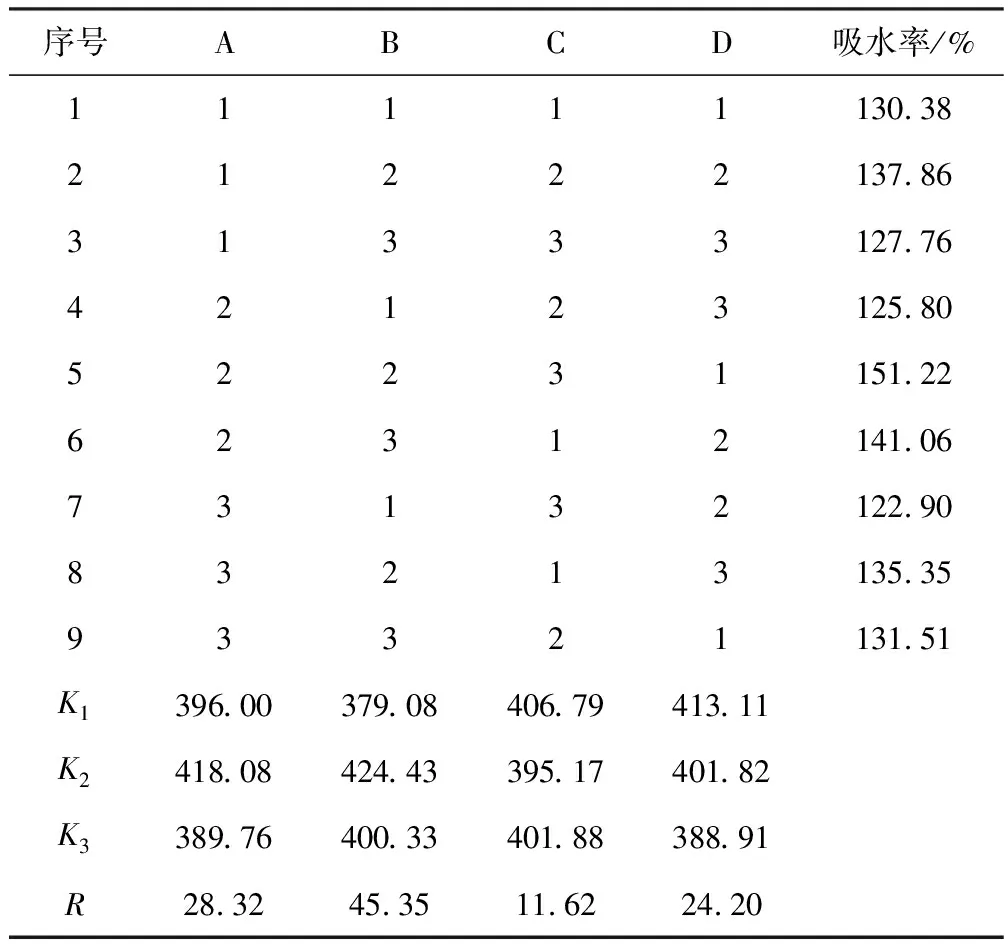

采用上述最佳工藝參數進行鹽酸處理,對經過酸處理所得淀粉的復合酶解過程進行了優化。根據復合酶解單因素實驗結果設計L9(34)正交實驗,因素和水平見表3,結果和分析見表4。

表3 復合酶解正交實驗因素與水平

表4 酶解正交實驗結果與分析

由表4可知,各因素對多孔淀粉吸水率影響的大小依次為:酶解時間>酶加量>pH值>酶解溫度。最佳復合酶解條件為:A2B2C1D1,即酶加量為理論水解量的40%、酶解時間為18 h、酶解溫度為40℃、pH值為4.0。

2.3 吸水率的測定

對由不同方法得到的多孔淀粉的吸水率進行測定,結果見表5。

由表5可知,單用復合酶解法制備玉米多孔淀粉時,所得多孔淀粉的吸水率為132.04%,而用酸酶序解法制備玉米多孔淀粉時,所得多孔淀粉的吸水率為156.98%,絕對吸水率提高了24.94%,相對吸水率提高了近20%。

2.4 掃描電鏡分析

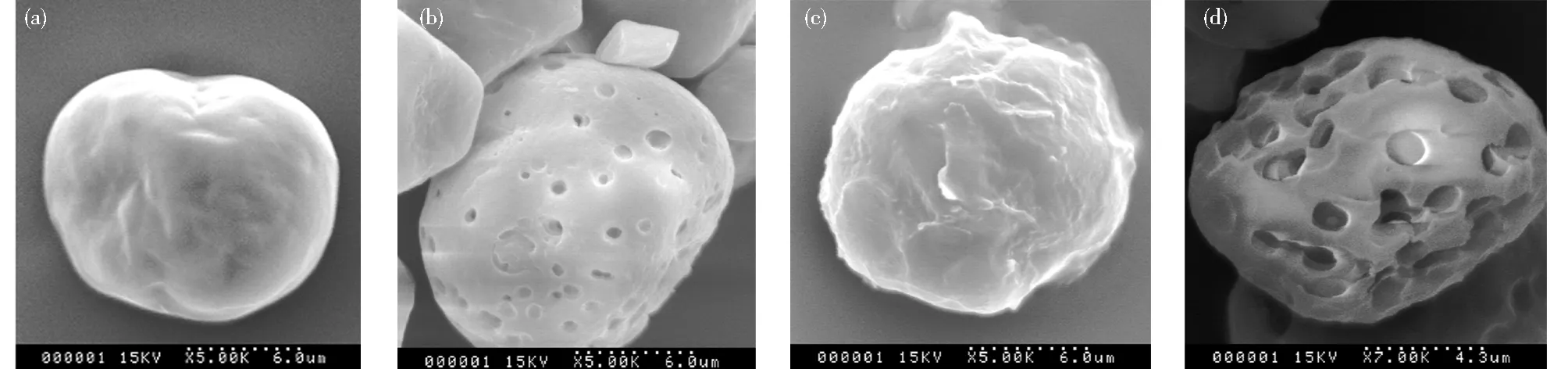

玉米生淀粉、經不同質量濃度鹽酸處理和經酸酶序解法得到的玉米多孔淀粉的掃描電鏡照片見圖5。由圖5可看出,未經過任何處理的玉米生淀粉顆粒的表面是光滑無孔的;經3% 鹽酸處理后的玉米淀粉表面比較粗糙,鹽酸分子部分水解掉淀粉表面的無定型區域后使淀粉表面布滿孔徑較小、孔深較淺的凹坑;而用7% 鹽酸處理后的玉米淀粉表面凹坑消失,淀粉顆粒的邊緣發生崩解和蝕刻,表層結構剝落,淀粉的天然結構遭到嚴重破壞;經過酸酶序解后的玉米多孔淀粉表面布滿了高密度的小孔,孔深更深且孔徑更大更均勻,同時多孔淀粉顆粒仍然保持了生淀粉顆粒的天然結構。

圖5 玉米生淀粉(a)、經3%鹽酸處理后淀粉(b)、經7%鹽酸處理后淀粉(c)、酸酶序解后多孔淀粉(d)的SEM圖

3 結論

采用酸酶序解法制備了高吸水性玉米多孔淀粉。最佳酸處理條件為:鹽酸質量濃度3.0%、淀粉乳質量濃度40%、處理時間70 min、處理溫度50℃;最佳酶解條件為:復合酶加量為理論水解量的40%、酶解時間18 h、酶解溫度40℃、pH值4.0。采用這種方法制備的玉米多孔淀粉的吸水率為156.98%,比單用復合酶解法提高近20%。

參考文獻:

[1] 姚衛蓉,姚惠源,劉傳寧.多孔淀粉的應用[J].糧食與飼料工業,2001,(1):45-47.

[2] Lorenz K,Collins F,Kulp K.Sprouting of cereal grains——effects on starch characteristics[J].Starch,1981,33(6):183-187.

[3] 李婧妍,郭春鋒,張守文.多孔淀粉的研究進展[J].糧食與食品工業,2006,13(1):23-26.

[4] Zhao Jingan,Madson Michael A,Whistler R L.Cavities in porous corn starch provide a large storage space[J]. Carbohydrate,1996,73(3):379-380.

[5] 劉延奇.酸酶催化水解對淀粉結晶結構與性質的影響研究[D].天津:天津大學,2003.

[6] 姚衛蓉,姚惠源.多孔淀粉的形成過程[J].食品與生物技術學報,2005,24(3):94-97.

[7] 徐忠,王鵬,繆銘.復合酶水解生淀粉形成微孔的機理研究[J].哈爾濱商業大學學報(自然科學版),2007,23(1):49-52.

[8] Robin Manelius,Kari Nurmi,Eric Bertoft.Enzymatic and acidic hydrolysis of cationized waxy maize starch granules[J].Cereal Chemistry,2000,77(3):345-352.

[9] 劉雄,闞建全,陳宗道,等.酸法制備微孔淀粉的技術[J].中國商辦工業,2003,(1):43-45.

[10] 鄧宇.淀粉化學品及其應用[M].北京:化學工業出版社,2002:20-23.

[11] 徐忠,繆銘,施燕冰.微孔玉米淀粉的制備工藝研究[J].化學與粘合,2006,28(4):226-229.