脫硫站交叉混合噴吹系統改造

黃勝生,付愛玲

(1.武鋼煉鋼總廠設備部,湖北 武漢 430083;2.武鋼工技集團計控公司三煉鋼站,湖北 武漢 430083)

一、系統現狀及存在問題

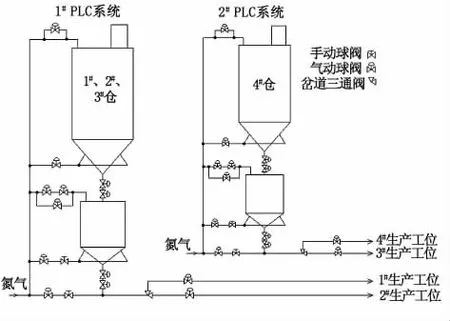

武鋼煉鋼總廠三分廠1#脫硫站雖然有4個生產工位,但是同時最多只能有3個工位生產,且3#、4#工位鐵水不能深脫硫處理,脫硫站的使用效率不高。

1.硬件問題

如圖1所示,1#脫硫目前有1#系統三個料倉(1#、2#、3#倉)對應1#、2#兩個工位,同一時間只能用兩個倉,總有一個倉處于空閑的狀態,可以實現復合噴吹;2#系統中3#、4#工位共用4#倉氧化鈣 (CaO),同一時間只能噴吹一個工位,有一個工位總是處于空閑的狀態,更不能實現混合交叉噴吹。實際生產中,1#工位和4#工位共一條鐵軌線,2#工位和3#工位共一條鐵軌線,兩套系統不能交叉噴吹,給操作生產帶來很大限制,如果3#工位(或4#工位) 噴吹氧化鈣 (CaO)粉料后硫磺沒有降下來再想進行碳化鈣(CaC2)噴吹時,必須把鐵水罐用機車重新對到2#工位(或1#工位) 用1#系統重新進行操作,不但耗時耗力還容易出現誤操作,鐵水溫度也不能完全保證。

2.軟件問題

如圖1所示兩個PLC都有獨立系統和操作站,畫面不能互相備用,兩個系統同時生產時,必須由兩個操作人員同時分工合作,分別操作不同的操作站,浪費人力物力。

通過對供料系統和助吹系統的計算,將兩個系統整合成一個完整的脫硫站是可以實現的。這就不光需要將1#系統和2#系統用管線連接,而且需要使兩個沒有任何關聯的操作系統從硬件設備和軟件控制上具備同時噴吹和混合噴吹的功能,兩個獨立的PLC系統操作站實現互為備用。

圖1 鐵水脫硫系統示意圖

二、改造措施

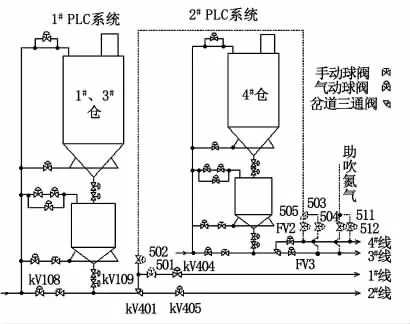

根據攻關目標制定出攻關任務書,結構框架硬件設備的安裝,操作系統的設計不能影響在線設備的生產。工藝設計如圖2所示,具體措施包括將1#倉和3#倉各引一趟支管到3#、4#工位;在各換向位用氣動閥門控制;各閥門實現電氣自動控制;對PLC進行改造,操作畫面優化。

1.施工安全環保措施

由于CaC是易燃介質,噴吹罐間禁止動火,如需動火必須經安全部門審批并有安全防火具體措施;在腳手架上施工,高于2m時必須佩掛安全帶;拆除易揚散的粉塵、纖維等物質時,分包密封裝載、運輸,集中存放在指定地方;不得用氣吹掃場地,積塵厚的地方撒水清掃;不準擅自焚燒垃圾;保護施工現場自然環境。

2.硬件安裝

圖2 工藝設計示意圖

包括管架搭設、管道安裝、閥門安裝、控制設備安裝、設備調試和碰點及熱負荷試車。

設備安裝完成后,利用單線檢修的時間將新、老系統碰點連通。各條管線用助吹氮氣檢漏,無泄漏后對新增系統進行冷負荷試車。冷負荷試車成功后熱負荷試車。

3.軟件編程

此軟件的設計編程有以下幾個特點。

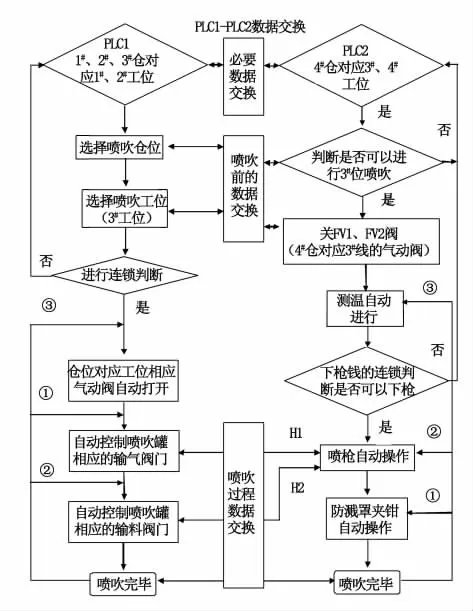

(1) PLC1—PLC2之間數據交換數量和類型的設計及實現。

(2)噴吹倉對應工位自動選擇功能的設計及實現。

(3)閥門、工位和噴吹倉互相選擇的聯鎖設計及實現。

(4) PLC1、PLC2兩個互相獨立的操作站畫面實現冗余功能。

其設計方框圖如圖3所示。

4.操作方式

改造后具備以下操作方式:1#倉可以選擇1#、2#、3#、4#工位任意噴吹;3#倉可以選擇1#、2#、3#、4#工位任意噴吹;2#倉可以選擇1#、2#工位任意噴吹;4#倉可以選擇3#、4#工位任意噴吹。

以上操作方式可以實現以前不能解決的問題:可以實現4個料倉對應4個工位同時噴吹脫硫的功能;當氧化鈣(CaO)脫硫不能達到指標要求的時候,可以選擇用碳化鈣(CaC2)進行補吹。

改造后系統實現了以下功能:四個操作站都可以對兩個PLC系統進行操作,兩個系統的畫面互為備用;兩個控制系統可以同時操作所有的閥門;可以實現聯鎖功能,避免誤操作。

圖3 程序設計方框圖

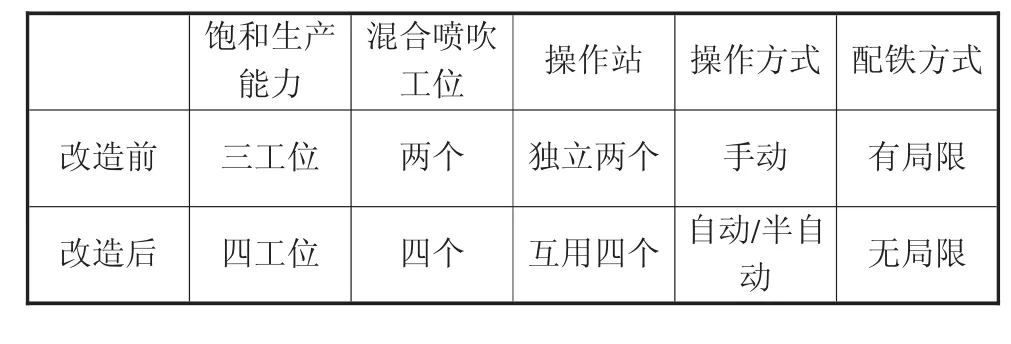

表1 應用效果比較