不銹鋼管焊縫的防腐技術

2010-06-11 08:42:28李應超趙文愷

中國設備工程 2010年6期

關鍵詞:示意圖

李應超,趙文愷

(平煤天宏焦化公司,河南 平頂山 467021)

平媒天宏焦化公司化工分廠生產凈化焦爐煤氣1.9萬m3/h,其中煤氣中的氨氣在硫酸銨工序采用噴淋式飽和器吸收脫除。該工藝投入使用后,部分管道及設備焊縫處腐蝕泄漏嚴重,進而影響到硫酸銨的生產,使硫酸銨產率降低。

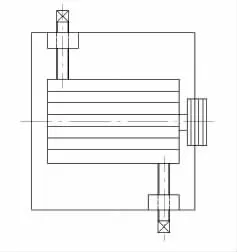

圖1 電機頂絲示意圖

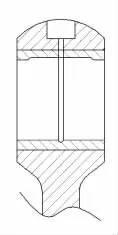

圖2 連桿油池示意圖

2.十字頭與連桿軸承。十字頭與連桿由滾動軸承改為滑動軸承,原十字頭銷尺寸不變,可增加耐沖擊性。為增加軸承的潤滑能力,在連桿頂部油孔處增加小型油池,儲存飛濺潤滑油(圖2)。

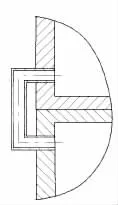

3.汽缸冷卻水通道。將缸體與缸座以及缸體與缸蓋之間冷卻水內流通道改為外流通道,使缸體與缸座、缸蓋之間的密封面僅密封工藝氣體。缸體與缸座、缸蓋冷卻水連通靠側面金屬軟管連接(圖3)。

4.進、出口配套法蘭。將原配套平面板式法蘭改為凸面平焊環松套板式鋼制管法蘭。此法蘭環松套內孔徑為226mm,管道外徑為219mm,徑向平均間隙為3.5mm。因此

一、工藝流程簡介

來自鼓冷工序的焦爐煤氣首先經煤氣預熱器預熱后進入噴淋式飽和器吸收室,在此與逆向噴灑的硫酸銨母液接觸,脫除煤氣中的氨氣。脫氨后進入飽和器旋風除酸部分,從旋汽缸進出口螺栓孔與法蘭螺栓孔徑向有比較充裕的調整量,避免了強行安裝時損壞汽缸螺孔的問題。

三、效果

1.改造后,設備振動得到了有效控制,地腳螺栓再未發生斷裂,十字頭軸承檢修降至每半年一次,達到可控范圍。

2.冷卻水改為外流式,杜絕了冷卻水進入汽缸的現象。

3.進出口法蘭改造及電機頂絲的改造方便了維修,減少了工作量。

圖3 外流管示意圖

猜你喜歡

《學習方法報》歷史中考版(2023年21期)2023-11-09 07:40:38

數學小靈通(1-2年級)(2020年9期)2020-10-27 03:24:18

當代貴州(2019年41期)2019-12-13 09:28:56

娃娃樂園·3-7歲綜合智能(2016年1期)2016-10-25 09:32:48

中國共青團(2015年7期)2015-12-17 01:24:38

中學生數理化·八年級物理人教版(2014年1期)2015-01-09 08:50:45

中國扶貧(2014年8期)2014-06-27 15:33:39

中國扶貧(2014年8期)2014-06-27 04:09:02

中學生數理化·八年級物理人教版(2014年2期)2014-04-02 08:50:44

能源(2014年3期)2014-03-27 09:55:20