用PLC改造T68鏜床的控制線路

李傳偉

(威海職業學院,山東 威海 264210)

鏜床是一種精密加工機床,主要用于加工工件上的精密圓柱孔。這些孔的軸心線往往要求嚴格地平行或垂直,相互間的距離也要求很準確,這些要求鉆床都難以達到。而鏜床本身剛性好,其可動部分在導軌上的活動間隙很小,而且有附加支撐,所以能滿足上述加工要求。

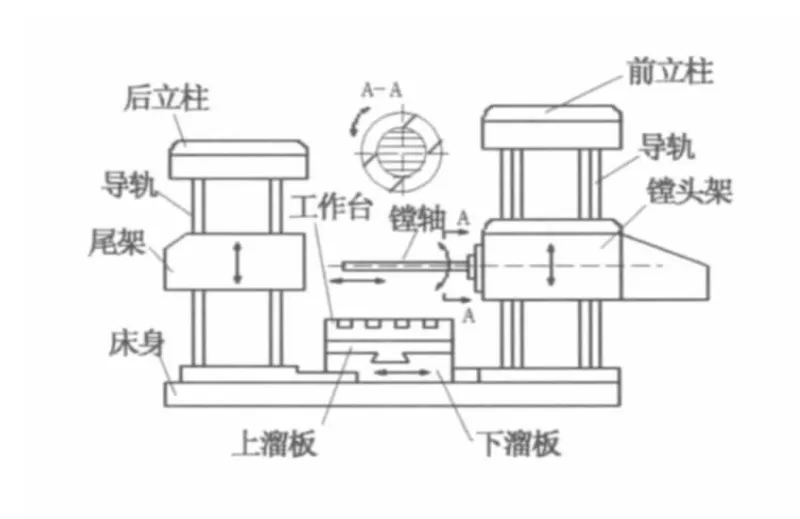

圖1 T68臥式鏜床結構示意圖

一、T68鏜床的基本狀況

1.T68鏜床的結構

臥式鏜床的外型結構如圖1所示。臥式鏜床的床身是整體鑄造而成,床身的一端裝有固定不動的前立柱,在前立柱的垂直導軌上裝有鏜頭架,可以上下移動。鏜頭架上集中了主軸部件、變速箱、進給箱與操縱機構等部件。切削刀具安裝在鏜軸前端的錐孔里,或安裝在平旋盤的刀具溜板上。在工作過程中,鏜軸一面旋轉,一面沿軸向做進給運動。平旋盤只能旋轉,裝在上面的刀具溜板可沿主軸軸線徑向做進給運動。平旋盤主軸是空心軸,鏜軸穿過其中空部分,通過各自的傳動鏈傳動,因此可獨立運動。在大部分工作情況下,使用鏜軸加工,只有在用車刀切削端面時才使用平旋盤。

臥式鏜床后立柱上安裝有尾架,用來夾持裝在鏜軸上的鏜桿的末端。尾架可隨鏜頭架同時升降,并且其軸心線與鏜頭架軸心線保持在同一直線上。后立柱可在床身導軌上沿鏜軸軸線方向上做調整移動。

加工時,工件安放在床身中部的工作臺上,工作臺在溜板上面,上溜板下面是下溜板,下溜板安裝在床身導軌上,并可沿床身導軌移動。上溜板又可沿下溜板上的導軌運動,工作臺相對于上溜板可做回轉運動。這樣,工作臺就可在床身上做前、后、左、右任一個方向的直線運動,并可做回旋運動。再配合鏜頭架的垂直移動,就可以加工工件上一系列與軸線相平行或垂直的孔。由以上分析,可將臥式鏜床的運動歸納如下。主運動:鏜軸的旋轉運動與平旋盤的旋轉運動;進給運動:鏜軸的軸向進給,平旋盤刀具溜板的徑向進給,鏜頭架的垂直進給,工作臺的橫向進給與縱向進給;輔助運動:工作臺的回旋,后立柱的軸向移動及垂直移動。

2.T68鏜床的控制要求

鏜床加工范圍廣,運動部件多,調速范圍廣,對電氣控制系統提出了如下要求。

(1)主軸應有較大的調速范圍,且要求恒功率調速,往往采用機電聯合調速。

(2)變速時,為使滑移齒輪能順利進入正常嚙合位置,應有低速或斷續變速沖動。

(3)主軸能做正反轉低速點動調整,要求對主軸電動機實現正反轉及點動控制。

(4)為使主軸迅速、準確停車,主軸電動機應具有電氣控制。

(5)由于進給運動直接影響切削量,而切削量又與主軸轉速、刀具、工件材料、加工精度等因素有關,所以一般臥式鏜床主運動與進給運動由一臺電動機拖動,由各自傳動鏈傳動。主軸與工作臺除工作進給外,為縮短輔助時間,還應有快速移動,由另一臺快速移動電動機拖動。

(6)由于鏜床運動部件較多,應設置必要的連鎖和保護,并使操作盡量集中。

3.T68鏜床繼電器接觸器控制線路存在問題

威海精密機床廠的大部分鏜床是在20世紀90年代初期購買的。經過近20年的使用,存在如下問題:原來的繼電器控制回路接線復雜,易出故障;繼電器長期使用后出現接頭氧化、接觸不良和線圈燒損等現象,可靠性較差;時間繼電器老化不穩定,時間參數需經常校正調整,市場上缺乏相應的機床電子元器件;維修費用高,備件使用周期縮短,維修配件消耗增大,增加了維修開支;總體控制系統老化導致加工精度降低。這些問題使設備經常出現停機,不能滿足生產需要。因此,決定用高性價比的PLC自動控制系統對其進行改造。

二、T68控制線路的PLC改造

1.改造方案的確定

(1)不改變原控制系統電氣操作方法。

(2)不改變原電氣系統控制元件(包括行程開關、按鈕、交流接觸器、中間繼電器,以上元件的數量、作用均與原電氣線路相同)。

(3)將原繼電器控制的時間繼電器去掉,改用PLC中的軟繼電器代替。

(4)原控制線路中熱繼電器仍用硬件控制(因過載使用幾率較少)。

(5)指示燈接線仍和原控制線路相同。

(6)原主軸和進給變速箱操作方法和結構不變。

(7)原鏜床的工藝加工方法不變,只是將原繼電器控制中的硬件接線改為用軟件編程來替代,并且考慮到變速中的銜接問題。

通過分析得知系統共有15個開關輸入點、7個開關輸出點。

2.PLC機型的選擇及I/O分配

根據PLC選型原則以及T68鏜床的控制要求,系統輸入15個點、輸出7個點,考慮到系統將來的升級需要,留有10%的余量。另外考慮到其價格比和系統的穩定性,選擇三菱公司主機為FX2N-48MR(24輸入點/24輸出點) 的繼電器型PLC,該機型能夠滿足系統的需要。

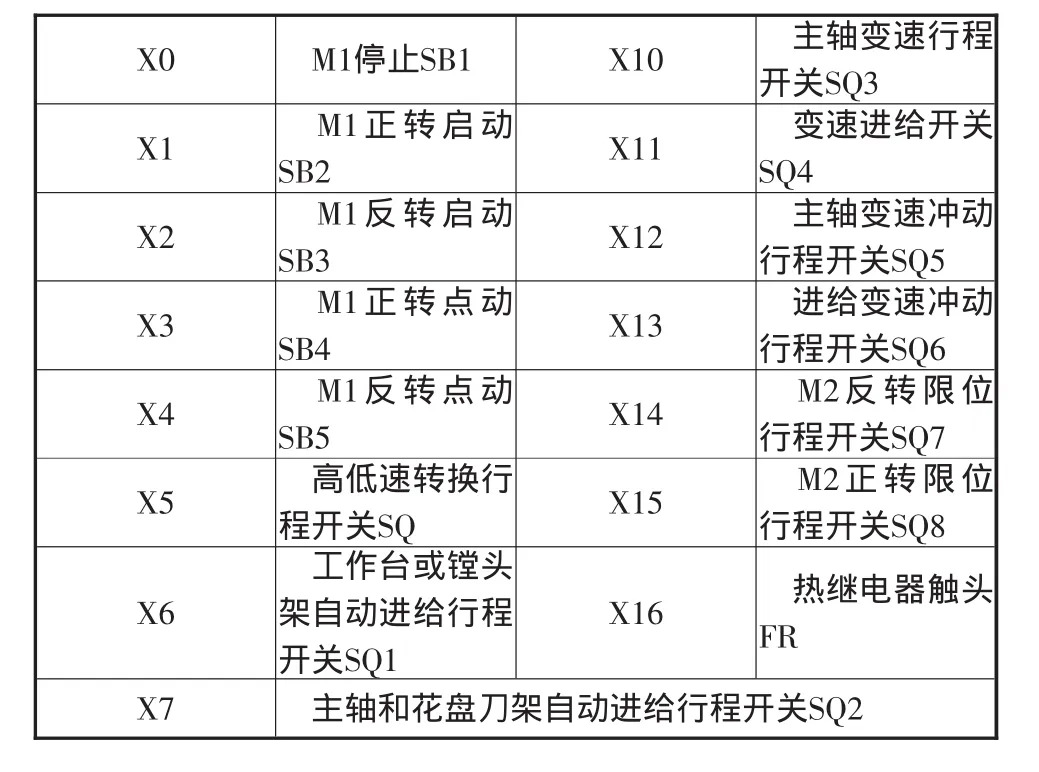

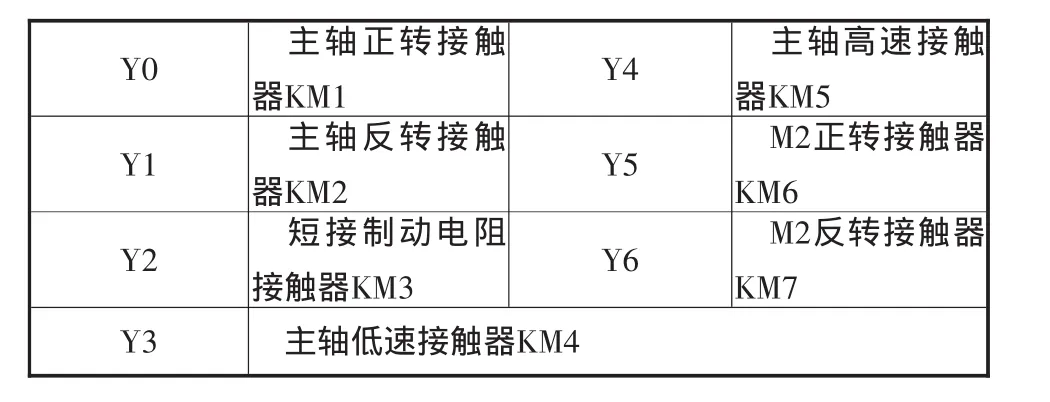

根據鏜床PLC改造要求,系統共需開關量輸入點15個、開關量輸出點7個,具體地址分配情況見表1、表2。

表1 輸入地址分配

表2 輸出地址分配

圖2 T68鏜床PLC控制I/O接線圖

3.PLC硬件電路的設計

鏜床電氣控制系統改造采用的三菱FX2N-48MR的可編程控制器,具體PLC系統控制線路如圖2所示。

根據PLC設計規則,對輸入的常閉觸點進行了處理,即常閉按鈕改用常開按鈕,熱繼電器的常閉觸點改用常開觸點。同時為避免M1和M2電動機正反轉時造成電源相間短路,除了采用程序上軟繼電器的觸點聯鎖外,還在KM1和KM2、KM6和KM7的線圈支路上采用了接觸器常閉觸點的電路聯鎖,即采用硬件上的聯鎖控制。

4.PLC控制軟件的設計

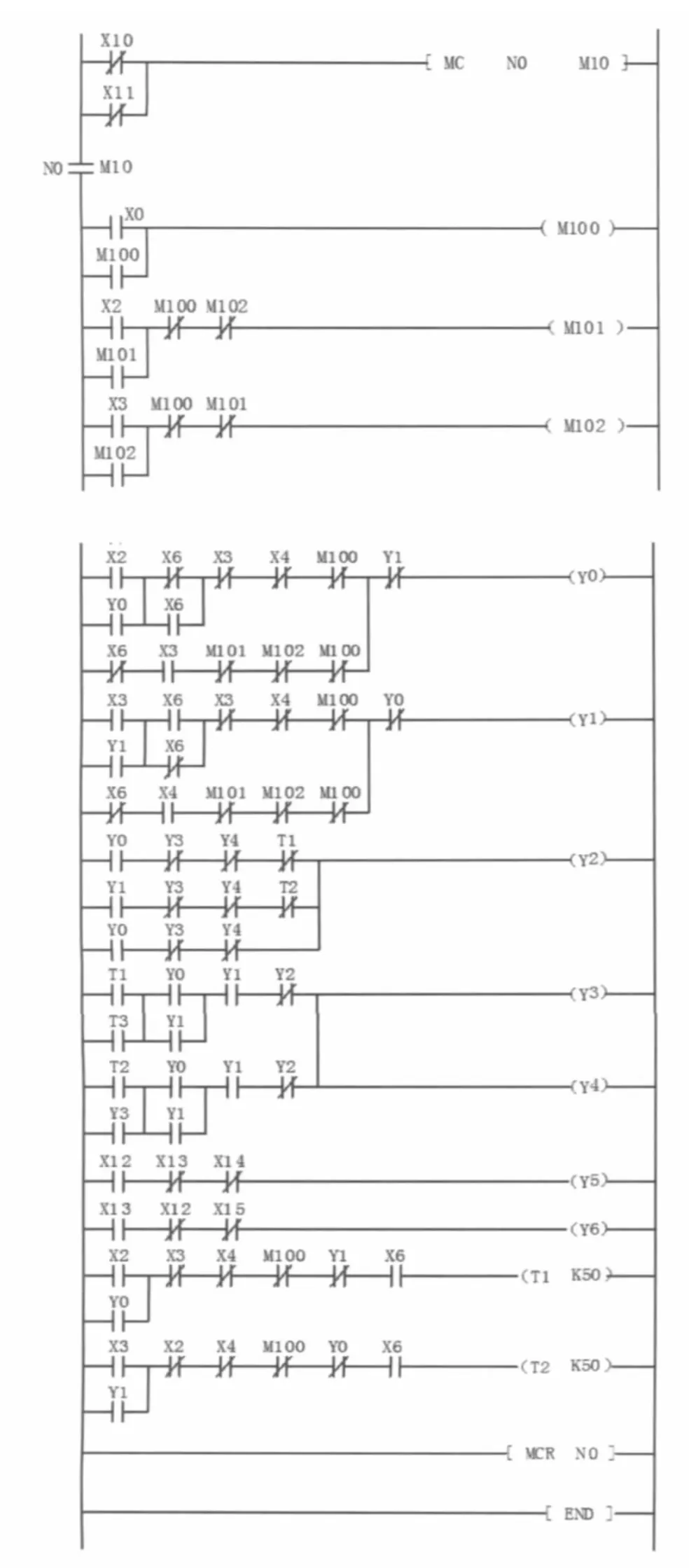

確定了系統的硬件電路后,就可以根據系統的控制要求編寫程序,具體梯形圖程序如圖3所示。

5.PLC控制系統改造需要注意的問題

選擇PLC機型時,要留有一定的余量,為將來系統升級改造提供方便。原有繼電器控制電路相對較復雜,利用繼電器控制電路設計PLC的梯形圖時要特別注意高速運行問題,注意要先低速啟動,當低速啟動一段時間后,才能轉化為高速運行,在編程時要注意定時器常閉和常開觸點的區別。在梯形圖中,對主軸電動機正反轉控制、主軸電動機的高低速的互鎖保護,均應實現硬件和軟件的雙重保護,避免電源短路,有效保證安全。另外為保證安全,各熱繼電器常閉觸頭不作為PLC輸入端,直接接在輸出端,對負載電路進行保護控制。T68鏜床的花盤進給和主軸進給有機械和電氣上的連鎖機構,為了防止誤操作引起兩個方向的同時進給,在系統改造時,保留機械連鎖、硬件線路的連鎖,通過PLC的程序實現連鎖,避免在加工工件時,誤操作損壞設備和加工工件。在改造后減少了繼電元件,在電路中應注意到自鎖和互鎖。在切換時由于有限流電阻存在,因此應加切換延時電路,防止浪涌電流對元器件的損壞及防止發生誤動作。

作為應用于工業控制的自動控制系統,PLC具有一定的抗干擾能力,比較適應工業現場環境。但是由于T68鏜床工作環境復雜,各類干擾信號較多,在進行PLC改造中,需要對其抗干擾進行相應的軟硬件設計,如硬件電源采用隔離變壓器等,軟件上采用冗余容錯技術等,在此不做過多介紹。

圖3 T68鏜床PLC控制梯形圖

三、結束語

整個機床的改造過程涉及到了許多測試、調試的問題,在硬件設備安裝好后又進行了許多調試工作。通過本系統設計試驗,鏜床原繼電器控制電路經PLC控制改造后,能大大簡化主傳動控制系統硬件電路,系統運行可靠,降低了機械的復雜程度和維護難度,生產效率提高。改造后的系統最大的特點是具有很強的故障診斷能力,發生故障時能及時報警和提示。對T68鏜床進行PLC改造,滿足了系統的要求,達到了預期的效果。

[1]常斗南,李全利,張學武.可編程序控制器原理應用試驗 [M].北京:機械工業出版社,2002.

[2]王敬輝.PLC替代老設備的繼電器控制的設計方法 [J].自動化與儀器儀表,2005(3).

[3]陸秀令.在設備改造中PLC梯形圖的設計方法及注意事項 [J].工業儀表與自動化裝置,2004(3).