乙烯裂解爐廢熱鍋爐集束管失效原因分析與改進

魏 冬

(中國石化股份有限公司天津分公司,天津 3 00271)

一、概況

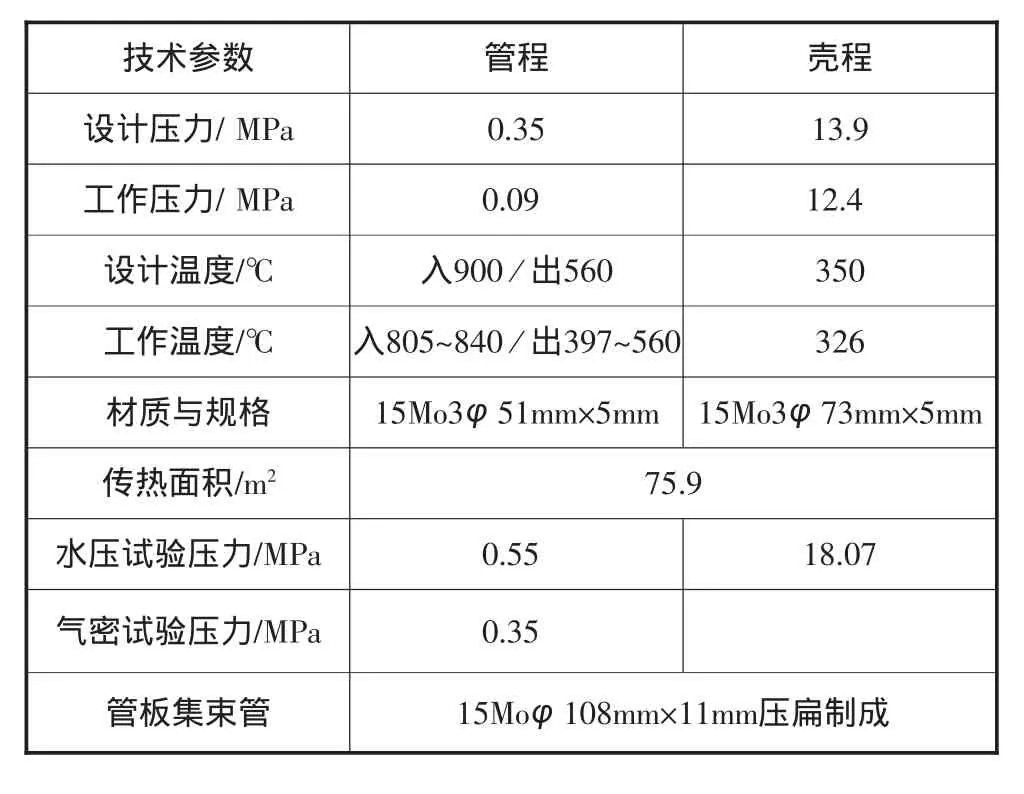

某廠乙烯裝置裂解爐配套國產四臺橢圓封頭雙套管式廢熱鍋爐(簡稱TLE),其作用是降低裂解氣溫度以及回收余熱,并產生壓力為12.4MPa、溫度326℃的高壓蒸汽。TLE管程流動介質為高溫裂解氣,殼程是鍋爐水和受熱產生的高壓蒸汽。主要技術參數見表1。

表1 TLE主要參數表

經過幾年運行后對這四臺TLE進行內外部檢驗,發現A、B、C三臺設備裂解氣入口側管板都有不同程度的球化現象,其中C臺管板嚴重球化,管板有3處鼓包,最薄處厚度2.9mm;A臺管板完全球化,管板有1處鼓包,最薄處厚度7.3mm。根據檢驗結果,A臺修復降級使用,C臺報廢。

二、檢驗

1.外觀檢驗

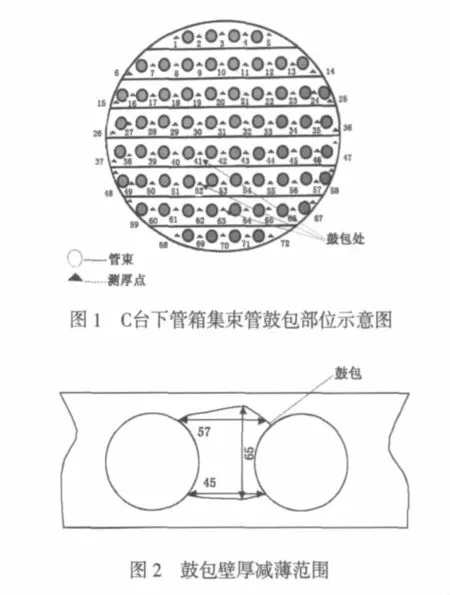

外觀檢驗發現TLE下管箱集束管外觀呈烏灰色,有高溫氧化特征,其中有三條集束管上出現了鼓包,鼓包部位見圖1。最大鼓包處鼓出12mm左右,局部放大示意圖見圖2。

對三處鼓包部位和無鼓包部位分別進行剖斷檢查,發現鼓包部位水側內壁都附著結垢物,結垢物由松散的碳黑色粉末和厚度約有5mm的層狀硬塊組成;在對無鼓包部位集束管剖斷檢查后發現,管壁內清潔,有一層氧化膜。

2.超聲波測厚檢測

通過超聲波檢測發現,集束管所有未發生鼓包的部位壁厚均正常,而鼓包區域則都顯示出壁厚減薄,且鼓包越大,減薄現象越嚴重。

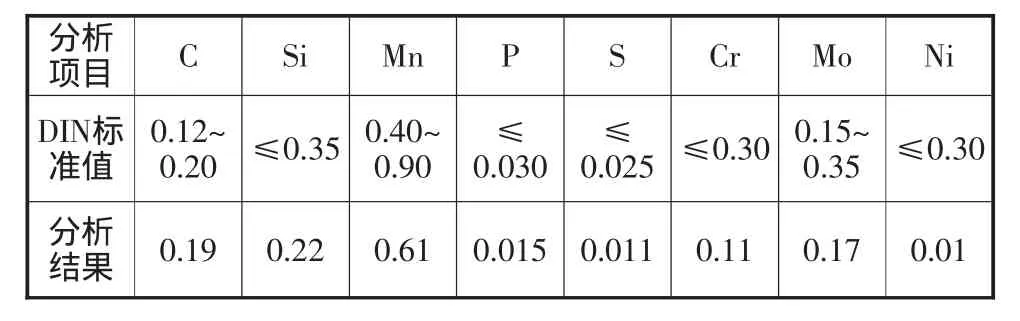

3.換熱管化學成分分析

對廢熱鍋爐集束管所用15Mo3鋼管的化學成分進行了分析,并與DIN標準進行了對比,數據見表2。

表2 TLE集束管化學成分分析數據%

通過將15Mo3鋼的化學成分分析數據與DIN標準值對比可以知道,TLE用鋼符合15Mo3鋼的制造標準要求。

4.硬度檢測和復膜金相檢測

對所有鼓包部位和隨機抽取未發生鼓包部位進行硬度測試,檢測結果為:鼓包處測定值為HB88~110,未鼓包部位測定值為HB120~140。通過硬度檢測結果可知鼓包部位的材質出現劣化,強度下降。

在對集束管鼓包頂部、鼓包截面根部部位和未發生鼓包部位分別進行了復膜金相分析。

15Mo3的正常金相組織為鐵素體+珠光體的形態,滲碳體組織分布在鐵素體基體中。鼓包頂部部位金相組織為粒狀珠光體組織,屬于嚴重球化。鼓包部位截面根部區域的金相組織滲碳體球化狀況要稍微好一些,未發生鼓包部位的復膜金相組織較為正常。

5.垢樣分析

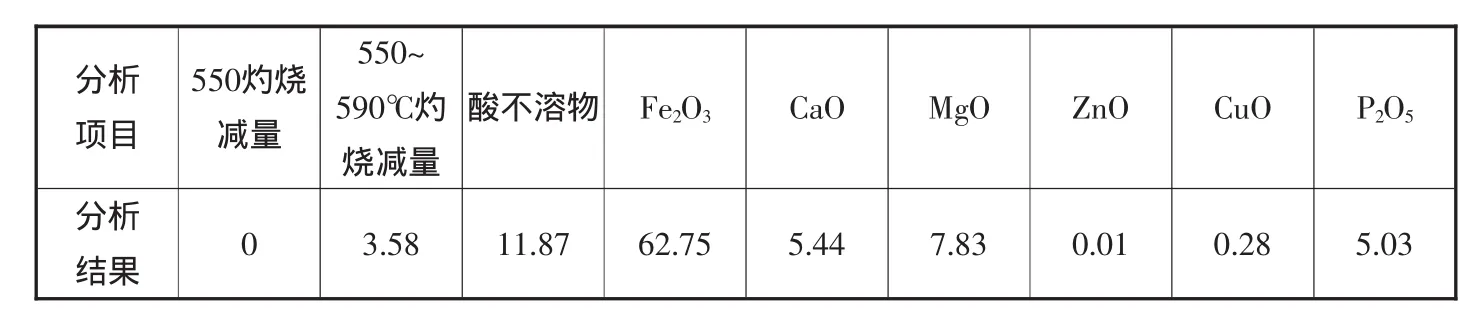

在去除松散的的黑色粉末后,對層狀硬塊進行了燒灼減量、酸不溶物和氧化鈣、氧化鎂、氧化鋅等氧化物的測定。檢測數據見表3。

從分析結果可知,鼓包部位層狀硬垢62%以上是Fe2O3,即大部分為腐蝕產物。

6.鍋爐水質分析(見表4)

表3 TLE集束管內部垢樣分析數據 %

三、失效原因分析

(1)從上述檢驗情況看,TLE內外管及管板材質采用的是使用條件為≤530℃的15Mo3過熱器管,能夠滿足正常的工況條件;通過管材的化學成分分析,各項指標符合標準,可以認定TLE的材質沒有問題。檢查歷史工藝操作和鍋爐水質記錄,各項運行參數均在設計范圍內,可以排除因工藝操作和水質原因而引起廢熱鍋爐集束管損壞。

(2) 鼓包部位有硬垢,說明鍋爐水內存在不溶固體顆粒。雖然鍋爐水供水指標正常,但由于鍋爐水在運行中不斷受熱氣化,鍋爐水內微量元素會不斷濃縮,包括氯離子在內的微量元素會對鍋爐換熱管發生腐蝕。排污間隔時間為1個月左右,間隔時間較長,就增加了鍋爐水內微量元素對換熱管腐蝕的幾率。TLE下管箱集束管為高溫裂解氣入口,局部下凹使局部流速降低,造成氯離子局部含量增加,所以易產生氯離子腐蝕。

(3) 鍋爐殼程的水蒸氣介質中的微量固體顆粒(包括腐蝕產物)向下沉積,下管箱上表面不夠平滑,集束管局部存在下凹,點蝕造成下凹處聚集更多的腐蝕物,造成固體顆粒流動不好,在此處形成局部結垢區。

局部結垢區出現后,在疏松多孔的腐蝕產物覆蓋下的金屬表面,將會出現垢下腐蝕。隨著垢層的增加,下管箱集束管的熱傳導率將進一步降低,金屬溫度逐漸升高,從而出現局部高溫點。該區域出現垢下腐蝕后,腐蝕產物將進一步增加垢層厚度,如此循環作用,使金屬溫度進一步升高,使15Mo3集束管材質出現了異常珠光體球化,甚至嚴重球化。材質的損傷又進一步降低了材料的機械強度性能指標,腐蝕的加劇又導致了局部減薄,二者相互作用,達到承載能力不足以承受約為12.4MPa的內壓時,該部位就會出現鼓包。

(4) 15Mo3材質最高允許使用溫度為530℃,從工藝上滿足要求,但在有結垢傾向的條件下,材質的安全裕度不足,抗異常升溫能力脆弱。最近的研究結果表明,15Mo3鋼及其相類似的鉬鋼組織穩定性不夠好,如長期在500~550℃溫度范圍內使用,有珠光體球化和石墨化傾向,尤其在焊接接頭區域容易產生球化,近年來已逐步被低碳鉻鉬鋼所取代。

綜上所述,廢熱鍋爐下管箱集束管出現鼓包現象的外因可以歸結為:鍋爐水濃縮存在氯離子等微量元素對金屬表面腐蝕的作用;鍋爐水中存在腐蝕產物等雜物顆粒;下管箱集束管局部存在下凹,殼程內的固體顆粒在該區域沉積,長期積累形成局部區域結垢區,局部結垢進一步造成腐蝕加劇和局部異常升溫。材質損傷的內因是15Mo3材質最高允許使用溫度低,抗異常溫升能力脆弱。

四、改進措施

(1)增加鍋爐水排污次數,控制廢熱鍋爐殼程鍋爐水微量元素含量,降低微量元素對金屬表面的腐蝕;加強對下管箱集束管的清洗,及時清垢,以降低垢下腐蝕的幾率。

(2)改進管箱集束管表面質量,或者改進管箱套管結構,使沉積顆粒容易被沖走,避免出現局部結垢區。

(3)在廢熱鍋爐制造選材上應考慮提高材料的等級,可以采用12Cr1MoV,其使用條件為溫度≤570℃的受熱面管,能夠提高抗異常溫升的能力,且價格與15Mo3管材相差不大。

[1]姜求志,王金瑞.火力發電廠金屬材料手冊 [M].中國電力出版的社,2004.