干硬性混凝土在機制預制塊中的應用

陳錦文,韓學峰

(陜西省公路勘察設計院,陜西 榆林 718600)

干硬性混凝土是一種含水率低,將用水量減少到接近于水泥水化作用的需水量,采用重型壓實機具進行壓實,達到高密度、高強度的水泥混凝土。干硬性混凝土用于機制預制塊,具有外觀質量好、無蜂窩、麻面、光潔度好、棱角分明、幾何尺寸準確、密度高、強度高、效率高、施工速度快、避免人工重復制造模具等諸多優點。

1 工程概況

杭州灣跨海大橋南岸接線工程路基邊溝采用C25混凝土預制塊鋪砌,預制塊形狀為長方形,尺寸為50 cm×30 cm×8 cm和50 cm×60 cm×8 cm兩種。橋頭護坡采用C20混凝土預制塊鋪砌,形狀為正六邊形,尺寸為:邊長20 cm,厚度10 cm。開始施工時,按照普通混凝土的施工工藝制作預制塊,投入了較多的場地、模具和人力,而且成品的外觀質量較差,后來按照寧波市高等級公路建設指揮部的要求,在全線推廣機制預制塊,采用HQY—200型液壓機壓制。該機可根據預制塊的形狀任意調節,改變模具,可生產各種規格形狀的預制塊。經比較,采用干硬性混凝土機制預制塊,在場地、機具、人力的投入和外觀質量等方面均取得了良好的效果。

2 干硬性混凝土配合比的選用

2.1 原材料的技術要求

(1)水和水泥與普通混凝土的要求相同。

(2)面料使用的黃砂要求采用細砂;混合料使用的黃砂要采用級配好、含泥量小的中砂(一般含泥量不大于3%),若采用細砂不僅增加了水泥用量,而且增大了混凝土的干硬度,造成施工方面的困難。

(3)石子盡可能采用瓜子片,含泥量要控制在1%以內,粒徑為5 mm~16 mm,若采用小卵石,其含砂量要控制在5%以內。

2.2 配合比

面 料:黃砂∶水泥=1∶1

混合料:水泥∶瓜子片∶黃砂∶水=350∶550∶1117∶140(C25)

水泥∶瓜子片∶黃砂∶水=320∶591∶1175∶148 (C20)

3 機制預制塊的施工工藝

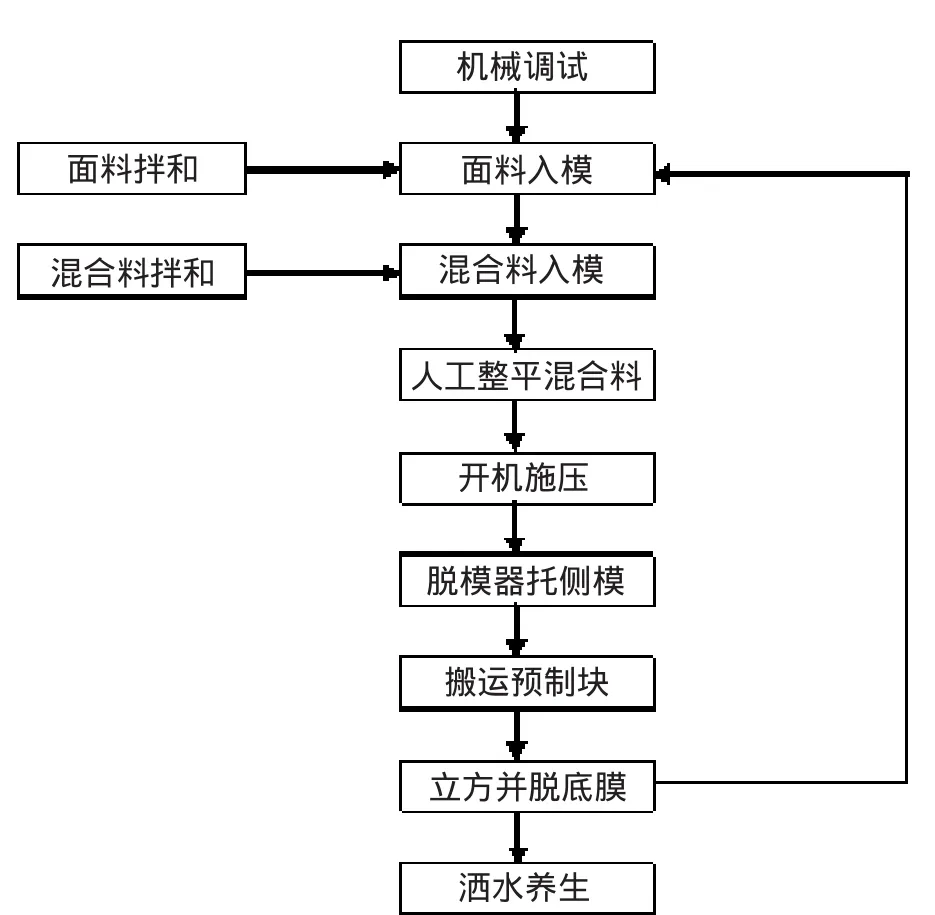

機制混凝土預制塊的施工工藝可以概括為:準備工作(機械調試)、面料和混合料拌和、面料入模、混合料入模、人工整平混合料、開機施壓、脫模器脫側模、人工搬運預制塊、立放并脫底模、灑水養生。具體的施工工藝如下:

(1)按配合比拌和面料和混合料。面料的黃砂采用細砂,混合料的黃砂采用中粗砂。為了使混凝土拌和均勻,該混凝土的拌和時間通常為普通混凝土拌和時間的1.5~2.0倍。拌和時要特別注意用水量的控制,用水量過大則預制塊強度低,不利于模板周轉和預制塊搬運;用水量過低,預制塊不易成型。用水量應根據配合比控制在0.5%以內。

(2)把拌和均勻的面料和混合料按順序裝入模具中。首先在模具底面均勻撒鋪一層面料,以確保成品預制塊表面密實和光潔,撒鋪的厚度不宜過厚,以能確保表面質量為準,一般為2 mm~3 mm,然后裝入混合料,混合料的松鋪厚度根據預制塊的厚度和壓實系數確定,一般為壓實后厚度的1.4~1.5倍。

(3)完成面料和混合料入模后,手工整平混合料表面,以確保加壓時模具中各部位的混合料均勻受力,既可保證預制塊密實度的均勻性,又可防止模具因此而產生變形。

(4)開啟液壓機施壓,加壓到設定的壓力,施加壓力為120 t~150 t,然后停止加壓,提升加壓桿。

(5)將模具和預制塊沿工作面平臺推移到脫模器上,確定位置無誤后,開啟油泵,自動脫模(完成側模脫模,底模未脫)。

(6)將壓制成型的預制塊連同底模一起搬放到陰涼處立放,脫掉底模,完成一塊預制塊的制作。在搬運過程中要注意預制塊水平放置,雙手托于底模上,防止損壞混凝土棱角。

(7)放入底模進行下一塊制作。

(8)將預制塊在陰涼處放置6 h時,再集中堆放,灑水養生3d~4 d。

成品預制塊,見圖1和圖2。

圖1

圖2

(9)機制預制塊的施工工藝框圖,見圖3。

4 施工配置比較

在大致相等的人員配置和機械需求情況下,采用干硬性混凝土機制預制塊,單位時間完成的數量大約是普通混凝土預制塊的2~3倍,效率大大提高。若以固定工作量比較,假如每天生產1000塊50 cm×60 cm×8 cm的預制塊,采用普通混凝土和采用干硬性混凝土相比,其施工配置如下:

圖3

4.1 采用普通混凝土的投入

施工占地200 m,Js500拌和機1臺,上料手推車3部,混凝土運輸車1輛,模板500套,振搗器6條,混凝土上料、拌和、運輸6人,支拆模板4人,澆筑混凝土6人,養生1人。

4.2 采用干硬性混凝土的投入

施工占地100 m2,HQY-200型液壓機1臺,小型滾筒拌和機1臺,小型面料拌和機1臺,定型鋼模4套,混凝土上料、拌和4人,現場加工及搬運4人,養生1人。

5 結束語

用干硬性混凝土制作機制預制塊,具有投入少、施工方便、成品美觀、尺寸準確、易加工成各種規格等許多優點,在平原地區的高速公路建設中,用機制預制塊鋪砌路基邊溝和橋頭防護,已經逐漸取代了漿砌片石,所以正確掌握干硬性混凝土和機制預制塊的施工工藝,對于我們施工企業的工程技術人員來講,具有一定的現實意義。

[1]張應立.《現代混凝土配合比設計手冊》人民交通出版社

[2]鄧愷.《商品混凝土配合比設計速查手冊》中國建材工業出版社