狀態(tài)監(jiān)測在化工設(shè)備中的應(yīng)用

張 崴 王志強 陳燕鵬

根據(jù)多年的監(jiān)測經(jīng)驗,即使是同類設(shè)備由于轉(zhuǎn)動部件、聯(lián)軸器結(jié)構(gòu)及使用條件存在較大差異,對同樣的激振力產(chǎn)生的振動表現(xiàn)是不一樣的。為此針對各類設(shè)備部件故障振動特點,應(yīng)用振動加速度、速度、位移等不同參數(shù)進行監(jiān)測,并將其應(yīng)用于現(xiàn)場動平衡校核中。

一、應(yīng)用振動加速度診斷滾動軸承和往復式壓縮機的高頻振動故障

振動加速度對高頻振動敏感,可度量分析滾動軸承損壞和往復式壓縮機碰撞、沖擊、拉缸等高頻振動故障。

例1 SA-5175W型雙螺桿壓縮機(滾動軸承)。在壓縮機主副轉(zhuǎn)子前后軸承處設(shè)定監(jiān)測點,2009年3月27日振動突增(數(shù)值見表1),特別是加速度最大增至77.7cm/s2,停機拆檢發(fā)現(xiàn)因潤滑油中含水量過高,導致潤滑不良軸承磨損嚴重,修復后各測點振動降至正常值。

由表1可看出,檢修后速度、位移數(shù)值略有降低,加速度值則大幅降低。因此對于滾動軸承應(yīng)密切監(jiān)測加速度變化情況,以此判斷設(shè)備狀態(tài)。同時因為任何復雜的周期振動信號幅值都是各次諧波幅值分量之和,而加速度各次諧波幅值分量與其頻率的平方成正比,所以設(shè)備運行中加速度值在一定范圍內(nèi)波動屬正常。根據(jù)經(jīng)驗當加速度值增至基準級值(即在相同工況下設(shè)備運行正常時,對設(shè)備同一部位進行測量,并把其中大多數(shù)較低振動級值的平均值作為基準級值)的3至4倍時應(yīng)及時檢修,以免發(fā)生破壞性故障。

例2 LS6F2W10型活塞式制冷機組(功率45kW,工頻16Hz)。正常時加速度頻譜圖如圖1所示。2008年10月20日缸蓋處振動加速度值突增至45m/s2,速度和位移值沒有明顯變化,伴有噪聲,加速度頻譜圖如圖2所示。

表1 檢修前后振動值

比較圖1與圖2可知:①圖1a振動加速度為6.3m/s2,時域波中未見明顯工頻沖擊,圖2a中升高至31.3m/s2,且衰減較快,具有沖擊性,沖擊間隔時間為60ms,沖擊頻率16Hz,與工頻相同。②幅值譜顯示加速度響應(yīng)的整個頻率段可劃分為三個頻帶,即 0~1.5kHz,1.5~3.0kHz,3.0~4.0kHz,圖 1b 顯示振動能量主要集中在第一、二頻帶,圖2b顯示振動能量主要集中在第二、三頻帶。

綜合以上分析,懷疑擊缸,及時停機,拆檢發(fā)現(xiàn)缸體中有異物。擊缸振動特點為:引發(fā)高頻振動,加速度數(shù)值增幅最大,時域波衰減較快,具有沖擊性,沖擊頻率與工頻相同。

二、應(yīng)用振動速度診斷滑動軸承、彈性柱銷聯(lián)軸器等中低頻振動故障

滑動軸承、彈性柱銷聯(lián)軸器所引起的振動頻率在1kHz以下,采用旋轉(zhuǎn)機械振動烈度即振動速度均方根值vrms作為評定標準,分析中低頻故障。

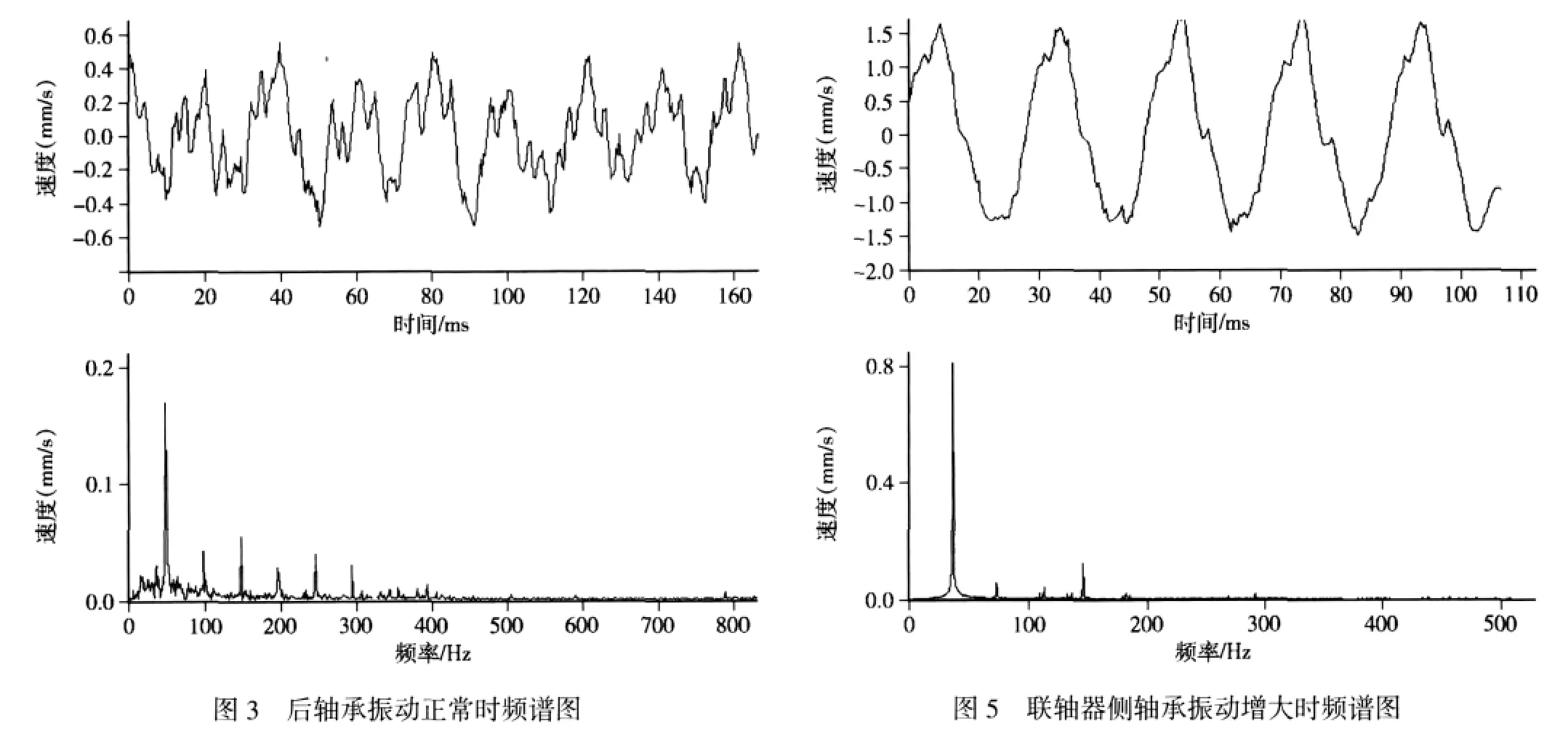

例1 S-518J4BM-0608UI-F型屏蔽泵(功率22kW,工頻50Hz)軸承為石墨滑動軸承,監(jiān)測發(fā)現(xiàn)前軸承vrms值穩(wěn)定,后軸承水平和垂直振動vrms均呈增大趨勢,數(shù)值相當,頻譜圖相似。后軸承水平方向振動時域波細化和幅值譜如圖3、4所示。

屏蔽泵僅后軸承振動增大,排除轉(zhuǎn)子動平衡不良、彎曲變形、氣蝕等故障;振動加速度值未增大,排除碰摩沖擊性故障;泵軸承為正循環(huán)式冷卻,排除冷卻不良問題。圖3中時域波為疊加波形,特征頻率為工頻和2倍、3倍工頻,圖4時域波為正弦波,特征頻率為工頻。綜和分析診斷為軸承內(nèi)徑磨損量超標。拆檢測量軸內(nèi)徑磨損量達0.6mm,更換新軸承,振動降至正常值。屏蔽泵石墨軸承磨損故障特征:水平和垂直振動vrms同時增大,且頻譜圖相似,振動加速度變化不大;時域波細化圖為正弦波,時間間隔20ms,與工頻相同,特征頻率為工頻。

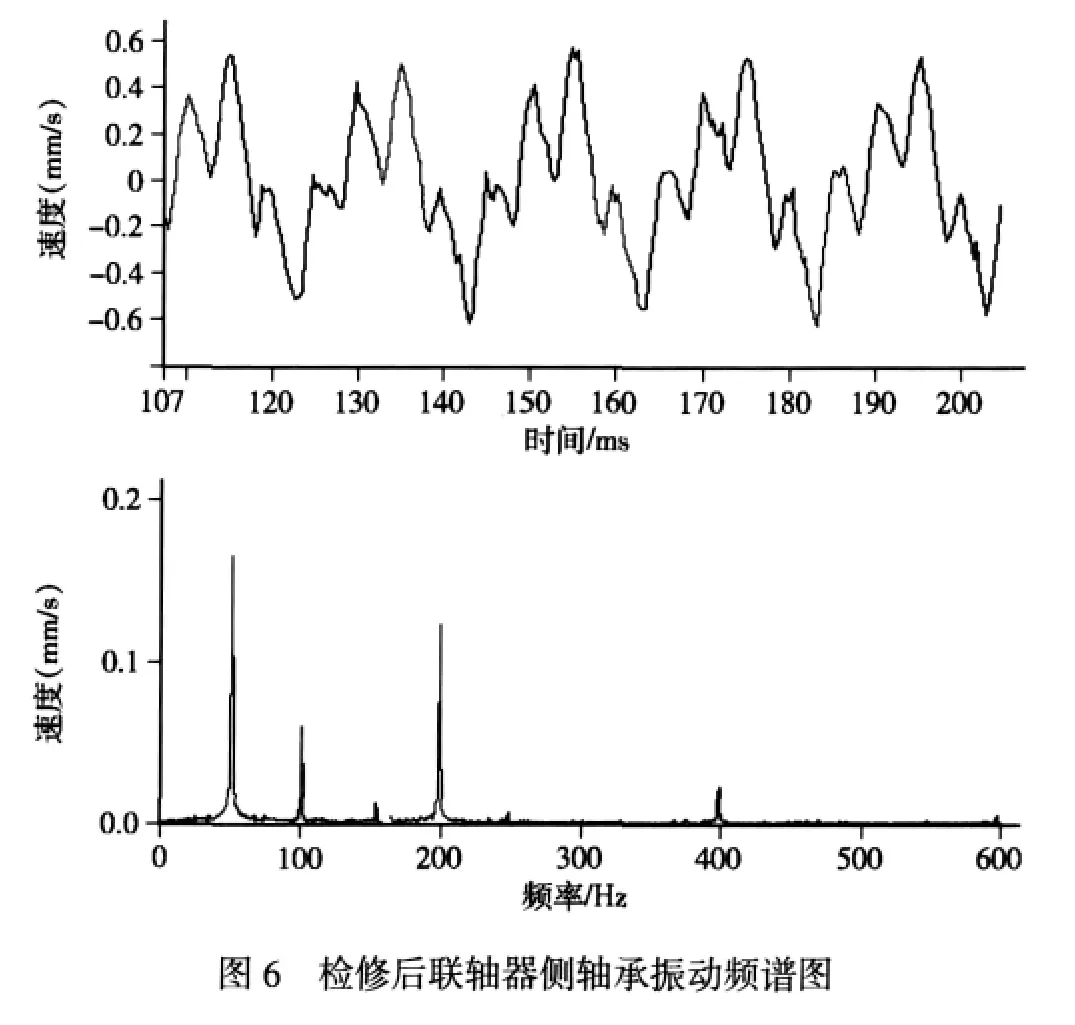

例2 YCLG20CF2B型螺桿制冷機組(功率250kW,工頻49.33Hz)與電機連接形式為彈性聯(lián)軸器。該機組2008年6月聯(lián)軸器側(cè)軸承振動vrms增至4.5mm/s,頻譜圖如圖5所示。

彈性聯(lián)軸器對中補償性好,很少發(fā)生對中不良引起的振動,且軸向振動正常,排除對中不良;另一側(cè)軸承處振動正常,排除轉(zhuǎn)子動平衡不良引發(fā)的振動;壓縮機為滾動軸承,而加速度未增大,排除軸承故障。初步判斷為聯(lián)軸器柱銷磨損。因為單機運行無法停機,密切監(jiān)測,連續(xù)運行3個月內(nèi)vrms穩(wěn)定在4.5~5.0mm/s范圍內(nèi)。9月停車檢修更換聯(lián)軸器柱銷后振動降至1.2mm/s,頻譜圖如圖6。

彈性聯(lián)軸器振動特征。磨損故障時(圖5):①主要振動頻率為工頻,振幅方向為徑向,主要引起低頻振動,vrms明顯增大,加速度值無變化。②振動在3個月內(nèi)保持相對穩(wěn)定,無劇烈增幅,可繼續(xù)運行。③時域波形為正弦形,特證頻率為工頻。正常時(圖6)的時域波為疊加波形,常伴2×、4×工頻。

三、振動監(jiān)測在現(xiàn)場動平衡校核中的應(yīng)用

機組電機采用便攜式動平衡儀校核通常精度達不到要求,帶負荷一次性試車合格率低。為此將振動監(jiān)測應(yīng)用于現(xiàn)場動平衡校核,通過監(jiān)測實際運轉(zhuǎn)振動值檢驗校核效果,作為進一步校核的依據(jù)。

例1 -15℃冷凍機組電機(型號C647AA-1,功率1226kW,轉(zhuǎn)速2966r/min,薄壁瓦式軸承)前后軸承振動呈增大趨勢,尤其是非軸伸側(cè)水平向增幅最大,vrms增至6.2mm/s。經(jīng)分析確定為動平衡不良。

由于支撐剛度的不同,轉(zhuǎn)子動平衡不良時主要振幅方向為水平向,所以校核時主要監(jiān)測水平向振動。方法如下:

(1)拆下聯(lián)軸器,電機第一次空載運轉(zhuǎn)監(jiān)測振動(見表2)。

(2)便攜式動平衡儀檢測,根據(jù)試驗結(jié)果分別在軸伸端和非軸伸端一定方位上加適重動平衡調(diào)整片。

表2 電機監(jiān)測振動值

表3 前后軸承軸向、水平、垂直向振動值

(3)電機再次空載運轉(zhuǎn)監(jiān)測振動,反復進行步驟2~3直至所加平衡調(diào)整片重量≤2g(此值根據(jù)電機功率確定),且vrms<1.0mm/s。第二次校驗后空載振動值見表2。

(4)空載振動達要求后,帶負荷試車測前后軸承軸向、水平、垂直向振動(表3)。振動值均在較低范圍內(nèi),動平衡校核效果良好。

四、結(jié)論

根據(jù)不同設(shè)備部件振動特點,應(yīng)用故障敏感參數(shù)進行頻譜分析,設(shè)備狀態(tài)判斷和故障診斷準確度顯著提高;振動監(jiān)測應(yīng)用于動平衡校核中,提高了校核精度和帶負荷一次性試車成功率,停機時間短。

1 盛兆順,尹琦嶺.設(shè)備狀態(tài)監(jiān)測與故障診斷技術(shù)及應(yīng)用[M].北京:化學工業(yè)出版社,2003

2 王江萍.機械設(shè)備故障診斷技術(shù)及應(yīng)用[M].西安:西北工業(yè)大學出版社,2001

3 岑漢利.化工機械測試技術(shù)[M].北京:化學工業(yè)出版社,1989

W10.01-30