軋輥頸軸承的正確安裝與維護

方 民

一、引言

軋機被公認為是使用軸承最具挑戰、最苛刻的應用場合。在眾多軋機關鍵部位,軸承都會處于重負載、沖擊載荷、高低轉速、高溫以及高污染的運行環境。軋機設備中的軋輥頸軸承,可以說是軋機的心臟,正是由于這種苛刻的運行環境導致了對高性能軸承的需求。只有高性能的軸承才能確保軋機在極端惡劣的環境下也能最大限度地連續運轉,從而減少停機時間幫助客戶降低成本創造價值。軋輥頸軸承安裝與維護不僅延長軸承以及軋機其他部件使用壽命,而且可提早預防軸承失效所導致的嚴重故障,從而避免出現突如其來的高昂停機損失。為此在使用軋輥頸軸承的過程中,應重視其安裝與維護的技術要求,并遵循軸承相關的操作規程。

二、軋輥頸軸承基本特點

軋機工作輥軸承廣泛選用四列圓錐滾子軸承,四列圓錐滾子軸承自身可承受徑向與軸向復合載荷。因此,軸向力較小的工作輥可直接選用四列圓錐滾子軸承承受徑軸向載荷。對于有較大軸向力、精度較高或有軸向竄輥要求的應用場合,工作輥軸承一般添加額外止推軸承來分擔軸向受力。

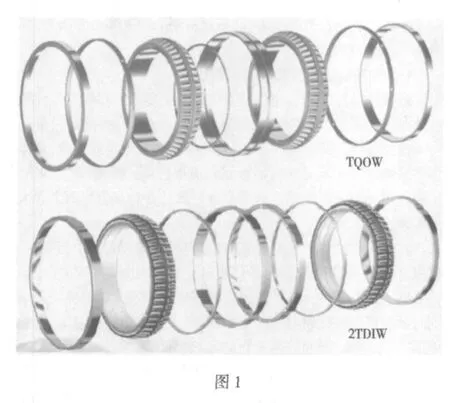

鐵姆肯公司直孔四列圓錐滾子軸承目前主要有兩種結構形式,即TQOW、2TDIW結構形式,主要用于工作輥徑向位置支撐。兩種類型的軸承內圈均為直孔、預設內部游隙、潤滑油由外圈隔環進油孔與油槽進入軸承內部,軸承滾子采用面對面安裝形式。TQOW與2TDIW結構形式的區別主要是:TQOW型軸承外圈由兩個單外圈、一個雙外圈與兩個外圈隔環組成,而2TDIW型軸承外圈由四個相同單外圈與三個外圈隔環所組成。對于同一系列并有相同滾子數量的TQOW或2TDIW結構形式,軸承的承載能力相同。

2TDIW結構形式可調整內圈隔環寬度,使整個軸承內圈寬度公差控制在較小范圍內。由于軋機越來越廣泛采用不可調整式軸承內圈鎖緊裝置替代原螺旋螺母裝置設計,2TDIW結構形式四列圓錐滾子軸承越來越廣泛選用。2TDIW除了控制軸承內圈寬度公差的優點外,還采用四個單外圈結構,更有利于軸承在承受彎輥力時起到自偏心的作用,使軸承所受應力分散,從而避免軸承局部應力集中。圖1所示TQOW與2TDIW的結構形式。

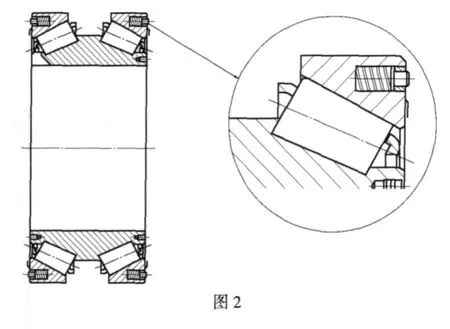

在軸向載荷較大的軋輥系統中,如軸向竄輥系統,為獲得理想的軸承性能,通常需要額外止推軸承。由于軋輥軸向載荷具有雙向性并且方向很難判斷特點,通常止推軸承選用雙列結構形式。鐵姆肯公司擁有自主設計專利的止推雙列滾子軸承TDIK已被廣泛地用于支撐輥 、工作輥軸向位置支撐。該類型軸承接觸角大,K系數低,內圈有鍵槽防止跑圈,另外軸承外圈可以預裝彈簧裝置,圖2所示為軸向止推TDIK軸承結構。

軋輥軸向載荷及其作用方向會導致止推軸承單列承載,另外一列軸承滾子會處于不受力狀態。在軸承的使用中,載荷過低、沒有載荷或過大,軸承均會提早損壞。TDIK軸承外圈預裝彈簧產生的預緊力可確保不受力端滾子與外圈滾道緊密貼合,避免不受力端滾子在運轉過程中出現歪斜、打滑、撞擊保持架等情況產生,最終消除導致保持架斷裂軸承提前失效的因素。

三、軋輥頸軸承的安裝

1.四列圓錐滾子軸承的安裝

軸承安裝之前應對各配合組件,包括輥頸、軸承座、軸承座蓋板、密封件、軸承座潤滑油通道與通氣孔等進行仔細檢查,檢查各相關尺寸、形狀位置精度和配合公差是否符合設計的技術要求。與軸承相配合的表面、輥頸、軸承座及油孔的棱邊和毛刺都必須清除掉,并清洗干凈涂上潤滑油。

任何時候四列圓錐滾子軸承均應按照正確的順序標記疊放組裝,鐵姆肯公司使用字母標記系統以確保軸承按照正確的順序安裝,軸承組件從A到E做了標記并要求遵循正確的字母順序疊放,軸承組件裝入軸承座時可以A面或E面朝下,但是各部件必須保持正確的順序。

在把軸承裝入軸承座前,應檢查軸承記錄卡,確定要使用的軸承承載區,每個軸承外圈均有承載區標記,應把正確的承載區號旋轉到承載區。

在軸承座孔內涂上一薄層潤滑油或潤滑脂能方便裝配并減輕運轉中軸承外圈和軸承座孔間的摩擦和腐蝕。將軸承底部外圈放入軸承座后需用塞尺檢查該外圈是否完全落座軸承座擋肩。

安裝軸承座端蓋時,先不要放金屬墊片,均勻擰緊等距的四個螺栓直到軸承座蓋緊壓到軸承外圈上,測量三個不同位置的間隙,得到間隙平均值G。要裝入的墊片厚度必須比間隙G值小0.05mm,以確保軸承端蓋預緊。因軸承外圈寬度的差異,給定厚度的金屬墊片不能用于其他軸承。

放入合適厚度的金屬墊片后,安裝軸承座端蓋并用額定力矩擰緊所有端蓋螺栓。將軸承座水平放置并裝入油封,注入潤滑劑。

清洗軋輥頸并涂敷潤滑劑,倒角環上的密封接觸表面也要涂抹,然后將軸承和軸承座組件安裝到軋輥頸上并檢查是否落座到位。安裝鎖緊機構時,注意軸承內圈端面不能頂死,應確保預留0.5~1mm間隙。

2.軸向止推軸承TDIK的安裝

如果外圈上有鍵槽結構,要確保鍵必須可靠地固定在軸承座的底部,并且外圈鍵槽和軸承座上的鍵相對應,將底部外圈放入軸承座內。將軸承內圈組件裝入軸承座。將軸承頂部端蓋扣在軸承上裝入軸承座,所有部件包括軸承蓋、外圈和軸承座,必須可靠接觸且方向一致。

將負載施加在軸承蓋上,壓縮所有的彈簧使軸承蓋端面與外圈完全接觸。用手旋轉內圈使滾子完全落座。確保軸承外圈和軸承蓋端面完全接觸,用塞尺檢查,間隔90°測量軸承蓋擋肩和軸承座之間的間隙,計算平均值。將測量值加上0.3~0.5mm就是需要的多層墊片的厚度,其用于軸承蓋和軸承座之間。

取出軸承頂部的外圈和雙內圈并進行預潤滑,底部的外圈留在軸承座內,用手在滾道上涂敷一些潤滑油。將軸承內圈和外圈放回到軸承座內的外圈上,在安裝端蓋前,必須確保“O”形圈已放置在端蓋擋肩上。將端蓋和合適厚度的墊片安裝到軸承座上,并確保鍵與頂部外圈上的鍵槽相對應,最后擰緊端蓋螺釘,所有的端蓋螺栓必須擰到規定的力矩。

四、軋輥頸軸承的維護

軋輥頸軸承必須定期從軋機上拆下檢測維護,從而使軋輥頸軸承的使用壽命最大化。軸承維護與保養的頻率應根據軋機運行情況調整,主要還是依據經驗而定。通常的維護頻率為滿負荷運行每隔三個月,大多數軋機每隔六個月,輕運行軋機每隔十二個月。軋輥頸軸承在首次運行1000h后應分解檢查。在操作中需要徹底清洗軸承同時檢查油封,必要時應徹底更換油封,如果沒有發現異常,第二次檢查間隔可以延長,例如,每運行2000h后進行或更長時間。每次從軋機上拆下軸承和軸承座組件后,應記錄軸承在軋機的位置及承載區。

1.軋輥頸軸承維護的一般步驟

追蹤軸承在軋機中的位置并記錄。鐵姆肯公司可為客戶提供軋輥頸軸承保養服務記錄卡,可用于記錄軸承座號、軋輥號、機架號、軸承在軋機上的位置、外圈承載區和軋制產品噸位以及軸承工作小時等數據。記錄卡應該隨時更新并且方便維修人員查用,底部空白處可以記錄軸承測量數據和其他檢測詳細內容。

從軋輥上卸下軸承座,從軸承座中卸下軸承。無論是從軸承座上卸下軸承還是進行軸承檢查時都需要特別的吊裝方式和工具,鐵姆肯公司可為客戶提供吊裝工具或吊裝方式建議。

清洗軸承。在清洗軸承過程中應去除所有的剝落、水、殘留的潤滑劑以及其他任何會造成軸承嚴重磨損的污物。清洗軸承所采用的清洗方式和清洗劑根據要清洗軸承尺寸或軸承數量決定,小軸承或少量軸承可用煤油,礦物油或其他商業溶劑。對于大軸承或大量軸承,可用 40℃時黏度為22cSt(或100℃為100SUS)的中性油在清洗箱中清洗。

檢查軸承,包括外觀檢查和小修。在可拆掉滾子的內圈滾道或滾子表面上如果發現了小的剝落或表皮裂痕,通常用打磨機將金屬剝落磨去并磨光剝落面邊緣。應定期檢查軸承磨損程度,可通過測量軸承游隙來評估軸承的磨損狀況。

根據需要,檢查并維修軸承座并將軸承裝回軸承座中。根據需要,檢查并維修輥頸并將帶有軸承的軸承座安裝到軋輥上。

2.軋輥頸軸承的潤滑

推薦的潤滑劑屬性:皂基類型包括復合鋰基、磺酸鈣、復合鋁基或等價類似物。稠度NLGI No.1或 No.2。添加劑可采用防腐劑和抗氧化劑、抗極壓EP添加劑(ASTM D2509美國標準測試方法),按照鐵姆肯公司“OK”負載檢測標準并有良好的抗水沖刷能力。基油可用溶劑型精煉礦物油或合成油。基油黏度320~460cSt。黏度指數最小為80。流動點最大為-10℃。

推薦的潤滑油脂類型:鐵姆肯公司Premium Mill Grease,美孚Mobilith SHC 460或Fina Ceran HV。

推薦的潤滑油脂用量:潤滑脂的填充量,以填充軸承和軸承殼體空間的2/3或1/3為宜,不可過度潤滑。每次修磨軋輥后推薦添加油脂用量為初次用量的1/5。潤滑脂的補充周期與軸承的結構、轉速、溫度和環境等有關,用戶可根據實際的操作環境進行調整,在合理方式下使得軸承中始終保持有潔凈的潤滑油脂。

安裝新軋輥頸軸承時,不必洗掉涂在新軸承上的防銹油脂,雖然防銹油脂不能當成潤滑劑使用,但它不會防礙軸承的正常使用。

3.軋輥頸軸承的的存放和保管

軸承內外圈組件要用塑料包裹,軸承的包裝設計應滿足軸承的防潮和防塵要求。為避免內外圈產生橢圓變形,軋輥頸軸承應保持水平放置,軸承應儲存在原包裝箱內并放在干燥的場所。在灰塵,潮濕環境中,軸承不允許從包裝中移出放置在托盤上或敞開式貨架上。

所有的軸承安裝工具應該清潔并處于良好狀態,工作臺裝配區應該保持清潔,不能在焊接區和機械加工設備旁裝配,避免碎屑和污物進入軸承。

五、結束語

軋輥頸軸承的使用壽命,不僅取決于軸承的選型與自身的性能,還與安裝和維護,保養有著密切的關系。正確的軋輥頸軸承安裝與維護不僅確保和延長軸承以及軋機其他部件使用壽命,而且可提早預防軸承失效導致軋機嚴重故障。幫助客戶保持系統平穩運行的最好方法就是讓客戶掌握軸承安裝與維護的知識。憑借深厚的軸承知識與豐富的鋼鐵制造經驗,以及專業的工程和技術服務團隊,鐵姆肯公司將一如既往地幫助客戶以更低的運行成本創造更高價值。