1 000 MW機組無電泵啟動方式及特點

胡洲

(浙江省電力試驗研究院,杭州 310014)

1 000 MW機組無電泵啟動方式及特點

胡洲

(浙江省電力試驗研究院,杭州 310014)

介紹了寧海發電廠1 000 MW機組無電泵啟動的方式和優化內容,并對啟動過程中的相關試驗及特點進行了分析說明,可為國內大容量機組的無電泵啟動方式研究提供借鑒。

1 000 MW;無電泵;啟動;方式

隨著國內火力發電機組單機容量的不斷增加,機組供電煤耗率逐步降低,大容量機組的經濟性優勢開始逐步發揮,越來越受到發電企業的青睞。但在機組啟動時若仍采用以前的電動給水泵啟動方式,不僅增大基建投資費用,而且增加啟動階段的廠用電消耗。為適應節能需求,必須尋求大容量機組更經濟的啟動方式。

無電泵啟動方式具有節能、經濟性好的特點,其優勢正逐步顯露,具有良好的推廣前景。因此掌握大容量機組無電泵啟動的方式及特點,實現機組的快速、平穩、安全啟動顯得尤為重要。

下面以國華寧海發電廠6號機組為例,在機組啟動過程中通過相關試驗,探求無電泵啟動的方式及特點并進行優化。

1 設備概況

6號汽輪機選用由上海汽輪機廠和德國SIEMENS公司聯合設計制造的N1000-26.25/600 /600(TC4F)型1 000 MW、超超臨界、單軸、一次中間再熱、四缸四排汽雙背壓凝汽式汽輪機。機組設置有4套高壓旁路(簡稱高旁)和2套低壓旁路(簡稱低旁),高旁容量為100%鍋爐最大出力工況(BMCR)的流量,低旁容量為65%BMCR流量。機組配置2×55%BMCR流量的汽動給水泵(簡稱汽泵),給水泵汽輪機(簡稱小機)汽源有冷段再熱蒸汽、四段抽汽和輔助蒸汽。1臺汽動給水泵工作時,能保證機組50%BMCR的給水量,2臺汽泵工作時,能保證100%BMCR的給水量。小機采用杭州汽輪機股份有限公司生產的HMS500D型單缸、軸流、沖動式、純凝汽式汽輪機,臨界轉速區域為2 650~2 750 r/min,可調范圍為2 850~5 700 r/min。機組設計了給水旁路調節閥,未設計電動給水泵系統,機組的啟動方式是采用汽泵和給水旁路調節閥聯合控制給水流量和壓力,即無電泵啟動方式。

2 無電泵啟動過程分析

機組進行無電泵啟動時,須做好以下8項工作。

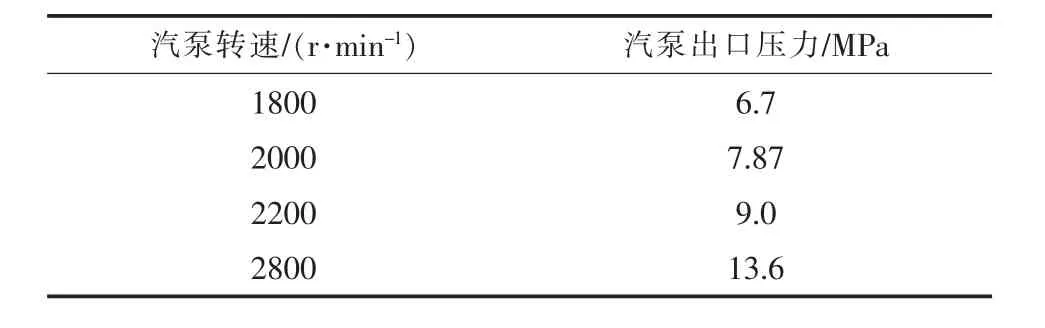

2.1 汽泵再循環方式試驗

在鍋爐啟動前,利用輔汽對小機進行沖轉,進行汽泵帶負荷試運行,汽泵沖轉時蒸汽全程走再循環管路。通過升速、升壓試驗,考驗汽泵的帶負荷運行能力。汽泵再循環方式時的轉速與壓力關系如表1所示。

表1 汽泵再循環方式轉速與壓力

2.2 鍋爐上水方式的選擇

汽泵帶負荷試運行完成后,進入鍋爐啟動初期水沖洗階段。由于汽泵前置泵設計揚程為142.5 m,滿足向鍋爐供水的條件,因此選取汽泵前置泵向鍋爐上水,對鍋爐進行冷態大流量水沖洗,鍋爐上水完成后給水旁路調節閥后靜壓達到0.6 MPa。考慮到鍋爐點火升壓后前置泵出力不能滿足鍋爐升壓需求,必須使用汽泵向鍋爐供水。

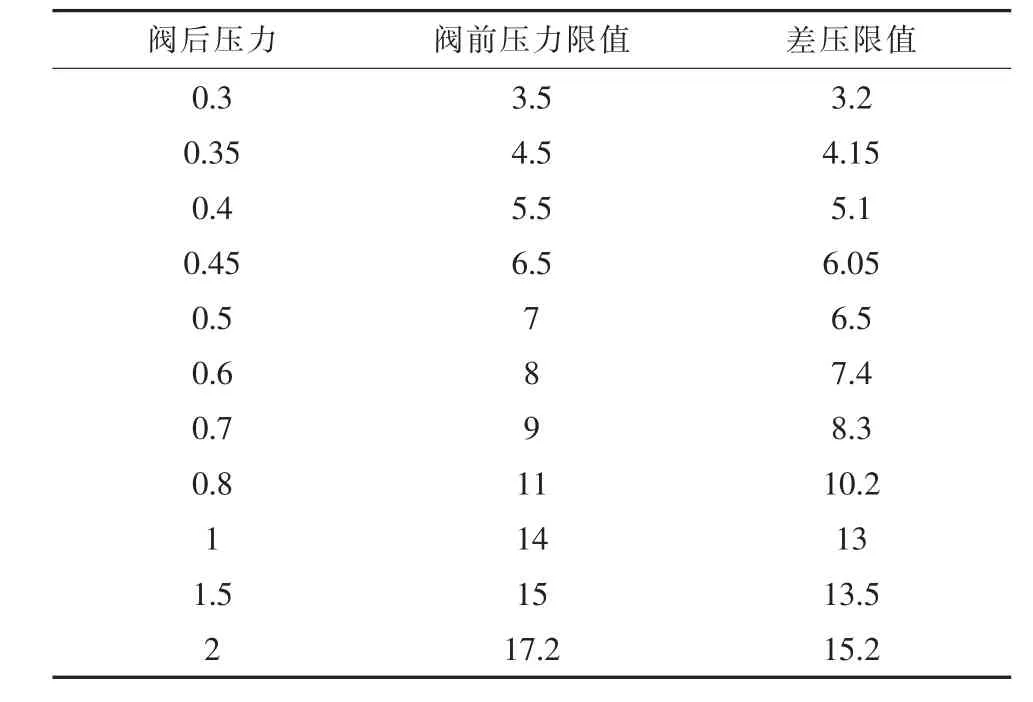

為防止鍋爐給水旁路調節閥前后壓差過大導致閥芯汽蝕,對該閥前后壓差使用值作了限制,如表2所示。

表2 鍋爐給水旁路調節閥壓差限值MPa

由于小機受臨界轉速范圍的影響,可調轉速范圍被限制在2 850 r/min以上,此時汽泵出水壓力達到13.6 MPa以上。從表2可以看出,當閥后壓力為0.6 MPa時,閥前壓力限值為8 MPa。若汽泵仍采用原設計的2 850 r/min運行轉速向鍋爐供水,將造成給水旁路調節閥閥芯嚴重汽蝕。因此,在給水旁路調節閥后壓力未升高的情況下,必須降低給水泵的運行轉速,在鍋爐啟動初期,選擇汽泵合適的運行轉速成為鍋爐啟動成敗的關鍵。

從表1中可以看出,汽泵運行轉速不應超過2 000 r/min。為保證給水旁路調節閥的允許壓差值,同時又考慮到小機轉速越低、運行時間越長時排汽溫度會越高等不利因素,在鍋爐點火升壓階段,由小機電液控制系統(MEH)控制汽泵轉速在2 000 r/min定速運行,由給水旁路調節閥控制給水流量,此時給水旁路調節閥前后壓差值在允許汽蝕壓差范圍內。汽泵在此轉速運行時,既可避開小機臨界轉速區域,又可確保給水旁路調節閥不被汽蝕。

從實際運行情況來看,小機在低轉速運行時排汽溫度很高,這是因為轉速低時進入小機的蒸汽流量很小,不易帶走排汽區的鼓風熱量。小機排汽溫度太高將對小機末級葉片造成損害,嚴重影響小機的安全穩定運行。因此應盡量縮短小機低轉速運行的時間,及時投用排汽減溫水,當排汽溫度持續升高時必須增大小機進汽流量。可采取適當加大汽泵出水流量或提升小機轉速的方法,將小機排汽溫度盡量控制在90℃以下。

2.3 鍋爐升壓啟動

鍋爐成功點火后隨即進入鍋爐升壓階段。此時隨著鍋爐壓力的逐步增加,汽泵出水流量逐步增大,給水旁路調節閥后壓力也逐步提高,汽泵在2 000 r/min低速運行時,汽泵出口壓力已不能滿足給水要求,因此必須根據鍋爐要求逐步提升給水泵轉速,結合給水旁路調節閥壓差限制值,提高汽泵運行轉速。在小機轉速2 100 r/min時,安排了給水旁路調節閥特性試驗,以摸索該閥的變流量控制特性。在向鍋爐大流量供水時,安排給水泵再循環調節閥調節特性試驗,以掌握該閥的調節特性。當汽泵轉速升高到接近小機臨界轉速時,快速通過小機臨界轉速區域2 650~2 750 r/min,將小機轉速升至2 850 r/min,同時投入DCS遙控,由DCS遠方控制小機轉速回路。

鍋爐啟動過程中視情況允許投入給水旁路調節閥自動控制、爐水泵再循環自動控制及汽泵給水自動控制。爐水泵再循環自動控制投入時控制水冷壁流量。

鍋爐在濕態情況下,給水旁路調節閥自動控制投入時調節汽水分離器水位,汽泵給水自動控制投入時調節由主汽流量折算出的差壓。鍋爐轉干態后,分2種情況:

(1)給水主路閥全關。給水旁路調節閥自動控制投入時調節給水流量,汽泵給水自動投入時控制由主汽流量折算出的差壓。

(2)給水主路閥全關信號消失。汽泵給水自動控制投入時調節給水流量,當給水主路閥全開后,給水旁路調節閥撤出自動并關閉。

2.4 小機低壓汽源切換

機組達至一定負荷后應盡快安排小機低壓汽源切換。小機低壓汽源有兩路汽源,一路為輔汽,一路為四段抽汽(簡稱四抽),兩路汽源都只設有氣動逆止門。小機低壓汽源切換時,兩臺給水泵均投用給水自動控制,切換時先打開四抽至小機氣動逆止門,然后快關輔汽至小機氣動逆止門。

小機低壓汽源切換一般安排在四抽壓力達到0.5 MPa左右時進行,低壓汽源切換前四抽壓力需與輔汽壓力接近,這樣可避免切換時小機轉速波動太大。此外四抽壓力必須小于輔汽壓力,這樣在低壓汽源切換前可以先打開四抽至小機氣動逆止門,做好低壓汽源切換準備,同時又能保證低壓汽源切換前四抽逆止門在關閉狀態而不被沖開,小機低壓汽源仍由輔汽來供。

低壓汽源切換采用直接關閉輔汽至小機氣動逆止門的方式,此時輔助蒸汽失去,四抽蒸汽立即沖開逆止門進入小機低壓調門。由于突然進入小機的四抽壓力偏低,而低壓調門的開度仍在切換前的開度,因此小機轉速會立即下降。實際切換過程中,小機轉速波動不大,最大下降45 r/min,對這個擾動轉速,MEH轉速控制器立即進行補償調節,小機低壓調門迅速開大。由于此時兩臺小機都投用給水自動控制,另一臺小機會立即做出響應,增大轉速以補償減少的流量。系統 經過約2 min的調節后,2臺小機均回到低壓汽源切換前的穩定狀態,整個低壓汽源切換試驗過程中鍋爐總給水流量無明顯變化,可見給水自動控制及小機轉速自動控制具有良好的調節特性。

2.5 單汽泵最大出力及高低壓調門切換

為了考驗單臺汽泵的最大工作能力,在機組500 MW時安排了單汽泵最大出力試驗,以汽泵A為試驗泵。降低汽泵B轉速,逐步將汽泵B撤出運行,切斷汽泵B向鍋爐供水,同時逐步增加汽泵A轉速,直至鍋爐供水全部由汽泵A來供。單汽泵最大出力試驗結果為:汽泵A進口流量2 083 t/h,機組負荷566 MW。

在進行單汽泵最大出力試驗時,同步進行了小機高低壓調門切換試驗。試驗時,由于汽泵A出力增大,四抽壓力不足,小機A低壓調門逐漸開大,當MEH流量指令達到76.79%,低壓調門指令升至90.5%時,此時高壓調門開始緩慢開啟,直至汽泵達到最大出力2 083 t/h時,MEH流量總指令達到83.69%,低壓調門指令為83.69%,高壓調門指令為29.1%,此時轉速由高、低壓調門共同控制。高、低壓調門開啟重疊度范圍正常,轉速控制穩定,小機及汽泵各項參數均顯示正常。

高低壓調門切換過程中需要注意的是小機軸向位移的變化情況。小機采用的是內切換進汽方式,小機高、低壓汽源各有獨立的進汽室。從實際切換的情況來看,小機帶高負荷時,軸向推力已經偏大,高壓汽源再進入小機后,會進一步加重小機的軸向推力,軸向位移增大。建議在進行高、低壓調門切換前,盡量縮小高、低壓汽源溫度偏差,切換過程緩慢進行,必要時減小小機低壓汽源壓力,避免高壓汽源突然進入小機后軸向位移發生突增而跳機。

2.6 給水主、旁路閥切換

隨著機組負荷的進一步增加,機組給水流量逐漸增加,當接近給水旁路流量的設計限值時,必須進行給水泵旁路調節閥與給水主路閥的切換。給水旁路調節閥與給水主路閥切換點的選擇應根據給水旁路調節閥開度及當時的給水流量來確定,一般選擇在鍋爐轉干態后,給水總流量大于1 700 t/h,給水旁路調節閥開度大于75%,機組各項參數穩定時進行。

切換前給水旁路調節閥投自動控制給水流量,2臺給水泵均投給水自動控制壓差 (此壓差是根據主蒸汽流量折算出),開始切換時直接全開給水主路閥,當給水主路閥全關信號消失后,給水泵由控制壓差轉換為控制給水流量,整個轉換過程完全自動進行,直至給水主路閥全開,此時撤出給水旁路調節閥自動,手動緩慢關閉給水旁路調節閥,當給水旁路調節閥全關后,給水旁路調節閥與給水主路閥的切換完成。

從實際切換過程來看,給水泵轉速最大波動72 r/min,給水總流量最大波動100 t/h,波動幅度都不大,未對機組的運行狀態造成影響,整個切換過程機組給水自動控制調節特性良好,未出現異常現象。

2.7 機組啟動全程給水自動的優化

小機振動臨界轉速區域為2 650~2 750 r/min,因此小機不能實現從2 000~5 750 r/min的全程給水自動控制,在2 850 r/min以下只能在MEH中操作,機組啟動初期必須手動調節給水泵轉速,這給機組的運行帶來很多不便。在機組調試期間試探性摸索了汽泵在2 300~2 800 r/min區間內小流量再循環方式運行及大流量出水方式下運行時小機及汽泵的振動情況,特別是在2 650~2 750 r/min臨界轉速振動最大的范圍內進行了試運行,試運時間均超過4 h。

試驗結果表明:在2 650~2 750 r/min附近運行時小機及汽泵振動雖有增大,但較長時間運行時小機及汽泵振動情況穩定且仍處在正常范圍內,汽泵A振幅最大為64μm,汽泵B最大為58 μm (汽泵振動報警值為100μm,跳機值為125 μm),這表明小機與汽泵連為整體試運后,軸系對振動產生了一定影響,導致小機和汽泵的振動雖有增加,但振動幅度趨于穩定,并在安全運行范圍之內。

因此在2 300~2 800 r/min內汽泵既能小流量運行,也能大流量運行。將DCS投遙控范圍由原來的2 850~5 750 r/min修改為2 000~5 750 r/min,優化后的邏輯實現了機組啟動DCS全程給水控制,增強了機組啟動的便捷、可靠性能,從而實現了機組全程給水自動控制。為保證小機及汽泵長期運行的穩定性,建議的運行方式是:在鍋爐啟動階段,盡量避開汽泵的臨界轉速區域運行或縮短在臨界轉速區域運行的時間。

2.8 系統邏輯優化

為了保證機組安全、穩定運行,對機組異常停機作了預想,將“主燃料跳閘(MFT)觸發后兩臺小機全跳閘,關閉給水旁路調節閥及給水主路閥”修改為“若MFT觸發后只選擇其中一臺小機跳閘,同時關閉給水旁路調節閥及給水主路閥;若MFT觸發后2臺小機同時跳閘,則打開給水旁路調節閥”,這樣就能保證MFT后高旁快開時,由給水泵提供高旁減溫水,或由水冷壁倒吸水來提供高旁減溫水。

3 結語

寧海電廠6號機組通過沖管、整套啟動階段調試,掌握了汽泵、汽泵再循環調節閥、給水主路閥、給水旁路調節閥等重要運行設備、閥門的相關特性,實現了機組無電泵啟動方式。在調整試驗中總結出了新的運行方式,即在機組啟動階段以汽泵低速運行(2 000 r/min)方式替代了以往長期采用的高速運行(2 800 r/min)方式,為給水旁路調節閥提供了安全保障。同時從實際試驗出發,摸索了汽泵在臨界轉速區域的運行情況,實現了機組啟動時全程給水自動優化(2 000~5 750 r/min)。汽泵轉速控制器、給水自動控制器響應性好,消除擾動的時間短,穩定性強,能滿足機組各工況變化的要求。

取消電動給水泵系統,可減少建設投資3 000多萬元,縮短機組建設周期及機組啟動的時間,減少廠用電電量,提高機組啟動的經濟性、安全性。寧海電廠1 000 MW超超臨界機組無電泵啟動方式可為同類型機組的啟動及運行提供借鑒經驗。

[1]吳仲.300 MW機組無電泵啟動方式探討[J].節能與環保,2008(12):29-30.

[2]李建春,樊印龍.汽動給水泵實現大型汽輪機組啟停的安全性分析[J].浙江電力,2006,25(5)∶22-24.

(本文編輯:陸 瑩)

Mode and Characteristics of 1 000 MW Unit Startup Without Electric Pump

HU Zhou

(Zhejiang Electric Power Testand Research Institute,Hangzhou 310014,China)

This paper introduces the start-up mode without electric pump and optimization content of 1 000 MW unit in Ninghai Power Plant,analyzes the related tests and features during startup and offers a reference for research on the startup mode of domestic large-capacity units without electric pump.

1 000 MW;withoutelectric pump;startup;mode

TK227∶TK267

B

1007-1881(2010)09-0043-04

2010-01-07

胡 洲(1978-),男,重慶江津人,工程師,從事大型火電機組調試工作及節能技術與能源經濟理論的研究。