長鋼軌普通平車運輸裝載加固方案試驗與測試

殷 濤,丁文贏

(中國鐵道科學研究院 運輸及經濟研究所,北京 100081)

為解決高速鐵路和客運專線建設的軌道平順性問題,鋼廠生產100 m長鋼軌運輸至焊軌基地,焊接成500 m長鋼軌后鋪設到路基上。由于專用車運輸成本相對較高,且國內T11專用車資源有限,不能充分適應我國高速鐵路建設的鋼軌運輸需要。2003年以來,鐵道部組織100 m和500 m長鋼軌普通平車運輸裝載加固方案理論研究、技術攻關和科學試驗。本文對長鋼軌普通平車運輸中的試驗部分進行介紹:長鋼軌普通平車運輸方案試驗分為三大部分,包括裝載加固性能試驗、鋼軌運輸車組動力學試驗、小半徑曲線及道岔動力響應試驗。

1 裝載加固性能試驗

裝載加固性能試驗的目的主要是驗證長鋼軌普通平車運輸方案中,新研制的裝載加固裝置是否滿足鐵路運輸長鋼軌的安全需要。試驗主要包括樣品靜態結構強度測試、沖擊試驗、動態測試和制動試驗。

1.1 靜態結構強度測試

裝載加固裝置靜態結構強度測試的主要目的,是檢驗座架強度是否滿足相關規定和設計要求。從試制樣品中隨機抽取2臺座架,至少1臺為鎖定座架。將2臺座架分別置于2輛普通平車上,如圖1所示。根據強度計算結果,在座架各危險部位 (底梁中部、立板及立板底部) 粘貼電阻應變片,連接應變儀調零后,逐層正向加載60 kg/m的25 m鋼軌,記錄各測點應力變化情況。加載完成后保持載荷10 min后卸載,目測檢查所有隔梁、座架是否存在永久性變形。

圖1 鋼軌靜態加載示意圖

1.2 沖擊試驗

用機車推動1輛滿載、標記載重為70 t敞車,達到一定速度后將其溜放,沖擊停在平直線路上的長鋼軌車組 (靠近鎖定車的車組端部為沖擊端),用鐵鞋限制沖擊后長鋼軌車組的移動距離,見圖2。試驗開始前,在座架立柱根部及其他危險部位粘貼應變片。先以2 km/h速度試沖擊1次,檢查設備的連接情況,再分別以3 km/h、4 km/h、5 km/h、6 km/h速度級沖擊,每個速度級沖擊2次,使用應變儀記錄各測點應力變化情況。沖擊試驗結束后,檢查座架及緊固裝置狀態,測量長鋼軌相對緊固裝置的縱向位移,檢查座架的加固狀態。

圖2 沖擊試驗工況示意圖

1.3 動態測試

動態測試的主要目的,是檢驗長鋼軌普通平車運輸方案實際運用效果是否滿足相關規定和安全的要求。動態測試內容包括:主要座架結構動應力、車輛和鋼軌縱向加速度、鋼軌縱向和橫向位移、座架縱向和橫向位移,以及長鋼軌、專用座架與加固材料的裝載加固狀態。

座架結構動應力測試方法是在整組長鋼軌裝車前,根據強度計算結果,在運輸過程中受力 (橫向力、縱向力) 較大的座架危險部位 (如立柱根部、底梁中部、立板及立板底部) 粘貼電阻應變片,連接應變儀調零,然后按照裝載方案裝車,記錄各測試點在長鋼軌裝載、運輸過程中的應力變化情況。

在車體中部和靠近鎖緊裝置的長鋼軌上安裝加速度傳感器,測量在運輸途中車輛和長鋼軌的縱向加速度值。在鋼軌端部、鋼軌層間、鎖定裝置及座架附近以標畫檢查線方式,通過測量長鋼軌相對車輛的縱向位移、鋼軌各層間的縱向位移、各層長鋼軌相對于鎖緊裝置的縱向位移以及各層之間的橫向位移,來判斷鋼軌的加固狀態;同時,通過測量鎖定座架、滑動座架相對各車輛的縱向位移和橫向位移,來判斷座架的加固狀態。

為了實時監測長鋼軌、專用座架及加固材料裝載加固狀態,在每組長鋼軌兩端安裝攝像頭,確保長鋼軌、專用座架及加固材料裝載加固狀態在運輸途中安全可靠。

1.4 制動試驗

制動試驗是檢查鋼軌在緊急制動條件下裝載加固的可靠性。試驗時應在列車完全進入直線線路時制動,制動初始速度分別為20 km/h和30 km/h。

1.5 裝載加固性能測試評價標準

(1)座架應力測試值不大于規定許用應力值。

(2)運行試驗時,鋼軌與鎖緊裝置無明顯相對位移;沖擊與制動試驗時,鋼軌與鎖緊裝置的相對位移滿足《鐵路貨物裝載加固規則》相關規定。

(3)長鋼軌、座架加固狀態良好,無加固材料永久變形或損傷。

(4)長鋼軌裝載狀態良好,各層鋼軌擺放整齊,無相互擠爬現象。

2 鋼軌運輸車組動力學試驗

該項試驗是測試車輛在不同工況下的動力學性能指標,對車輛運行安全性和平穩性進行評價。按照GB 5599-85《鐵道車輛動力學性能評定和試驗鑒定規范》要求,車輛動力學性能測試主要包括輪軌力測試、振動橫向和垂向加速度測試和搖枕彈簧位移測試。

2.1 測試內容

(1)輪軌力測試。測試輪軌橫向力、垂向力,計算脫軌系數、輪重減載率、輪軸橫向力。

(2)振動加速度及運行平穩性測試。測試車體的橫向、垂向振動加速度,計算其橫向、垂向平穩性指標。

(3)搖枕彈簧位移測試。測試搖枕彈簧垂向位移,計算動靜撓度比。

2.2 測點布置

當長鋼軌裝載加固方案車組的車輛總數少于10輛時,更換車組前進方向第1、2車第1軸的測力輪對,測試輪軌力;在第1、2車的前心盤內側、距心盤中心線小于1 000 mm的車底架中梁下蓋板上,布置加速度傳感器,測試橫向、垂向加速度;在1、2車的前搖枕左右側分別布置位移傳感器,測試搖枕彈簧垂向位移。

當長鋼軌裝載加固方案車組的車輛總數大于10輛時,除在第1、2車布置上述測點外,還要每隔10輛車布置測力輪對、加速度傳感器和位移傳感器。

2.3 測試工況

(1)小半徑曲線及道岔試驗。測試通過半徑不大于300 m 的S形曲線及9號道岔、12號道岔的工況。

(2)運行試驗。測試直線、曲線、側向通過道岔的工況。

2.4 車輛動力學性能評價標準

(1)運行穩定性。脫軌系數:Q/P ≤ 1.2,當Q/P>1.2時,停止提速;輪重減載率:△P/P—≤ 0.65,當△P /P—>0.8 (連續兩個峰值減載) 時,停止提速;輪軸橫向力:H≤0.85(15+(Pst1+Pst2)/2)。其中:Q為輪軌橫向力,kN;H為輪軸橫向力,kN;P為輪軌垂向力,kN;Pst1、Pst2為1、2位輪的靜載荷,kN;△P為輪重減載量,kN;為1、2位輪的平均輪重,kN。

(2)運行平穩性。橫向加速度不大于0.5 g,垂向加速度不大于0.7 g。每100 km試驗區段內超限個數不大于3個為合格。垂直、橫向平穩性指標W為:W<3.5時為優,3.5≤W<4.0時為良,4.0≤W<4.25為合格。

(3)轉向架彈簧動靜撓度比。Kf=fd/fst≤0.7,其中:fd為彈簧動撓度,mm;fst為彈簧靜撓度,mm。

3 小半徑曲線及道岔動力響應試驗

測試長鋼軌列車通過道岔尖軌尖端和導曲線時,輪軌間的動力響應和軌道結構的橫向變形,以對列車運行的安全性和軌道橫向穩定性進行評價。

3.1 試驗內容

(1)輪軌力測試。測量輪軌橫向力及垂向力,并計算脫軌系數、輪重減載率、輪軸橫向力。

(2)鋼軌橫向位移和動態軌距擴大量測試。在曲線軌道的上、下股鋼軌上安裝位移計,測試鋼軌軌頭相對于基樁的橫向位移,計算動態軌距擴大量。

(3)軌枕橫向位移測試。在曲線軌道的上股一側軌枕上安裝位移計,對軌枕相對于基樁的橫向位移進行測試。

3.2 測點布置

對小半徑曲線,在1組連續反向小半徑曲線 (曲線半徑不大于300 m,夾直線長度≤20 m,緩和曲線超高順坡率不大于 1/ (8 Vmax),其中Vmax為線路容許速度,km/h) 的圓曲線地段各布置1個輪軌力測試斷面,對應布置鋼軌橫向位移1個斷面和相鄰2根軌枕的橫向位移測點,總共布置16個測點。

在9號和12號單開道岔的尖軌尖端和導曲線地段各布置1個輪軌力測試斷面,對應布置鋼軌橫向位移1個斷面和相鄰2根軌枕的橫向位移測點。

3.3 試驗工況

對于小半徑曲線,試驗速度及試驗次數為:5 km/h時1次,35 km/h時2次,50 km/h、60km/h、70 km/h時各3次。

對于9號側岔:5 km/h時1次,10 km/h、20 km/h時各2個往返,30 km/h時3個往返。

對于12號側岔:5 km/h時1次,25 km/h、35 km/h時各2個往返,45 km/h時3個往返。

以上各工況試驗次數為最少試驗次數,可根據實際試驗情況進行調整。

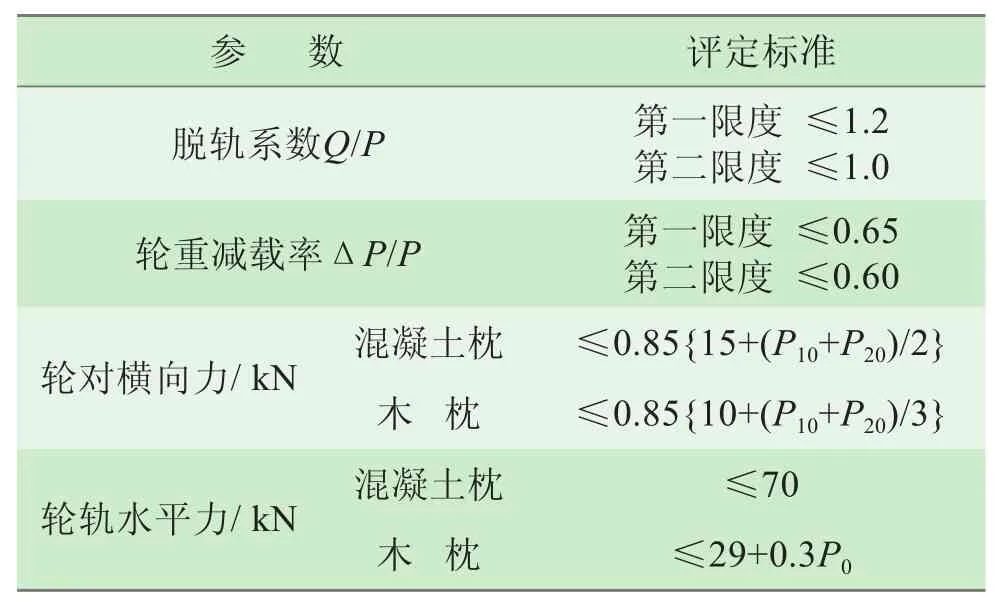

3.4 評價標準

參考GB 5599-85《鐵道車輛動力學性能評定和試驗鑒定規范》和TB/T 2489-94 《輪軌水平力、垂直力地面測試方法》,對列車運行安全性和軌道橫向穩定性提出表1評定標準。

表1 評定標準

長鋼軌普通平車運輸方案研究由裝載50 m道岔軌、100 m定尺鋼軌到500 m定尺鋼軌,由梯形方案發展到矩形方案,先后進行了多次科學試驗。試驗測試數據為方案完善提供了理論依據,同時也驗證了方案設計的正確性,確保了長鋼軌通過普通平車運輸的安全可靠。