超臨界鍋爐屏區(qū)受熱面高度方向吸熱不均勻性的數(shù)值研究

楊紅權(quán), 李富春, 張妮樂(lè), 丁士發(fā)

(1.國(guó)華太倉(cāng)發(fā)電有限公司,太倉(cāng) 215433;2.上海發(fā)電設(shè)備成套設(shè)計(jì)研究院,上海 200240)

中國(guó)電力發(fā)展目前面臨日益嚴(yán)重的資源和環(huán)保壓力,對(duì)煤炭資源未來(lái)供應(yīng)能力的擔(dān)心以及火電廠對(duì)居民生存環(huán)境造成的危害,使得節(jié)能環(huán)保類的技術(shù)和產(chǎn)品受到廣泛重視,發(fā)展大型清潔高效超臨界和超超臨界火電機(jī)組等能源裝備已是大勢(shì)所趨.但隨著鍋爐容量和蒸汽參數(shù)的提高,對(duì)鍋爐設(shè)計(jì)技術(shù)、制造工藝、高端鋼材選擇和鍋爐運(yùn)行技術(shù)提出了更高的要求,其中鍋爐屏區(qū)受熱面熱偏差對(duì)鍋爐安全運(yùn)行以及鍋爐制造成本影響的矛盾越來(lái)越突出.

屏區(qū)高度和寬度方向的吸熱不均勻系數(shù)是確定大容量鍋爐屏區(qū)受熱面爐內(nèi)管壁溫度分布的重要參數(shù).我國(guó)科技工作者從理論和實(shí)踐上進(jìn)行過(guò)大量的研究[1-3],在亞臨界熱偏差研究方面作出了卓越貢獻(xiàn)[4-5].但是目前對(duì)超超臨界鍋爐熱偏差方面的研究還比較少.

筆者應(yīng)用Fluent商用軟件,對(duì)神華國(guó)華太倉(cāng)發(fā)電有限公司600 MW超臨界機(jī)組鍋爐的屏區(qū)傳熱和流動(dòng)過(guò)程、屏區(qū)沿寬度和高度方向的熱偏差以及沿屏高度方向的吸熱不均勻性進(jìn)行了數(shù)值模擬,重點(diǎn)分析了大容量超臨界鍋爐沿屏高度方向的熱流分布及吸熱不均勻性.

1 數(shù)值模擬對(duì)象

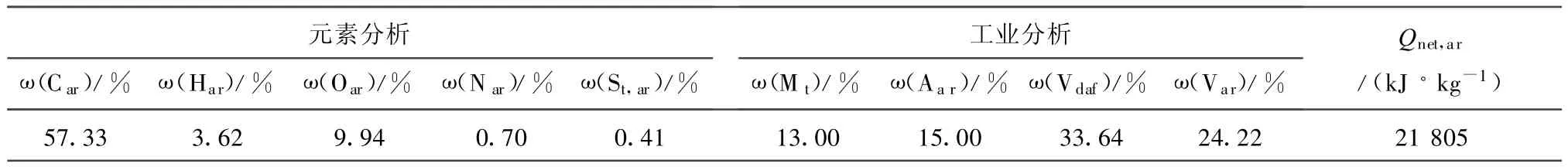

國(guó)華太倉(cāng)發(fā)電有限公司600 MW超臨界鍋爐采用“∏”型布置(圖1),受熱面結(jié)構(gòu)依次為:分隔屏過(guò)熱器、屏式過(guò)熱器、末級(jí)再熱器和末級(jí)過(guò)熱器.為研究方便,將末級(jí)過(guò)熱器簡(jiǎn)化為前、后兩組(即冷段和熱段),并簡(jiǎn)化分隔屏外其他受熱面.燃用設(shè)計(jì)煤種為神府東勝煤,其煤質(zhì)分析見(jiàn)表1.

鍋爐采用四角切圓燃燒方式,配6臺(tái)中速磨煤機(jī),投運(yùn)5層磨煤機(jī)能滿足鍋爐最大連續(xù)蒸發(fā)量(BMCR)出力要求,為降低NOx排放量,在主風(fēng)箱上方布置5層分離燃盡風(fēng)(SOFA)燃燒器.

燃燒器進(jìn)口均一化處理,各空氣、煤粉進(jìn)口和噴口屬性相同、物性相同.一次風(fēng)溫度為76℃,速度為25 m/s;二次風(fēng)溫度為 345℃,速度為 57 m/s;SOFA溫度為345℃,速度為50 m/s;煤粉總流量為69.7 kg/s.

圖1 鍋爐結(jié)構(gòu)示意圖Fig.1 Schematic of boiler structure

表1 燃用煤質(zhì)分析Tab.1 Proximate and ultimate analysis of the coal

2 計(jì)算模型及數(shù)學(xué)方法

煤粉燃燒過(guò)程是包含多種熱傳遞方式和多組分化學(xué)反應(yīng)的湍流氣固兩相流動(dòng),需要建立描述其物理、化學(xué)過(guò)程的數(shù)學(xué)模型,包括氣固兩相流動(dòng)、相間動(dòng)量傳遞、氣固相間熱傳遞、煤粉干燥、揮發(fā)分熱解和燃燒、焦炭燃燒以及氣相輻射傳熱等模型.

對(duì)氣相和顆粒相分別采用不同的處理方法,氣相作為連續(xù)性介質(zhì),在歐拉(Eulerian)坐標(biāo)系中描述,煤粉顆粒相看作離散相介質(zhì),在拉格朗日(Lagrangian)坐標(biāo)系中描述,并考慮兩相之間的質(zhì)量、動(dòng)量和能量的相互作用.氣相湍流流動(dòng)采用標(biāo)準(zhǔn)k-ε雙方程模型,顆粒相采用隨機(jī)軌道模型.對(duì)煤粉揮發(fā)分的析出采用雙匹配速率模型(Two Competing Rates Model),焦炭燃燒采用動(dòng)力-擴(kuò)散燃燒模型(Kinetics/Difussion-limited Char Combustion Models),輻射傳熱采用P-1輻射模型[6-7].

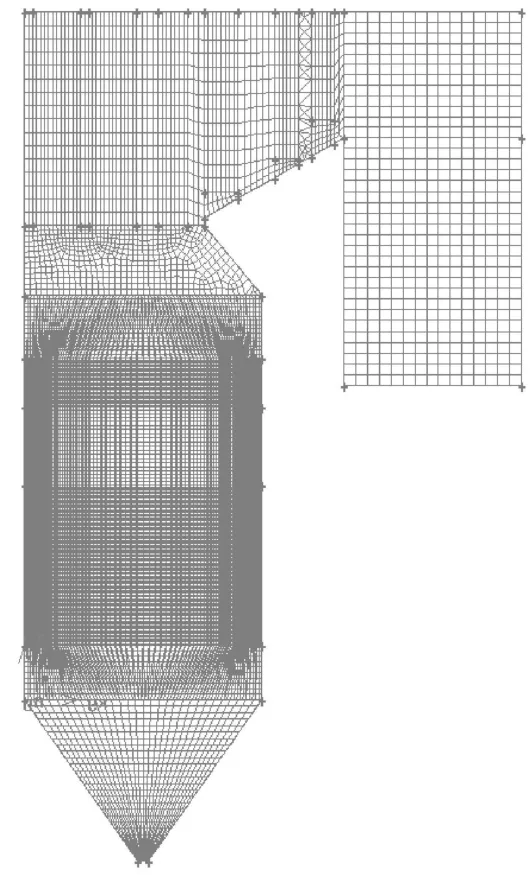

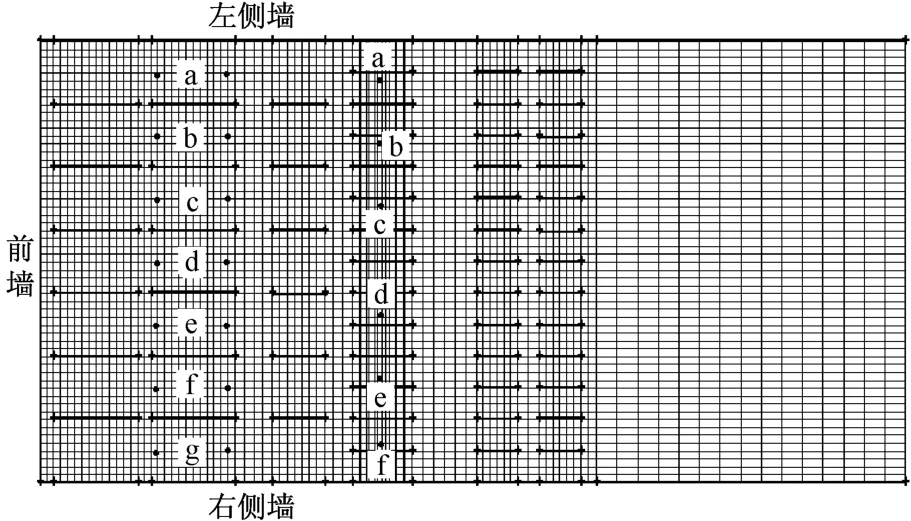

采用正交化網(wǎng)格對(duì)燃燒器區(qū)域加密,網(wǎng)格線與屏式受熱面平行和垂直,可以較好地模擬屏式受熱面區(qū)域中的復(fù)雜流動(dòng).屏區(qū)沿寬、深、高方向均為正六面體網(wǎng)格[6-7],總網(wǎng)格數(shù)約81.6萬(wàn).圖2和圖 3為計(jì)算區(qū)域網(wǎng)格示意圖.

燃燒器入口參數(shù)見(jiàn)表1,壁面邊界條件采用固體無(wú)滑移條件,離散化采用迎風(fēng)差分格式,壓力耦合采用Simplec算法.

圖2 爐膛網(wǎng)格劃分示意圖Fig.2 Schematic of furnace mesh

圖3 屏區(qū)網(wǎng)格水平截面Fig.3 Mesh in horizontal section of platen superheater

3 結(jié)果與分析

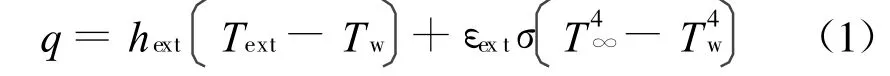

屏區(qū)受熱面與煙氣的熱交換包括導(dǎo)熱、對(duì)流和輻射因素,受熱面熱負(fù)荷q的計(jì)算需要同時(shí)考慮屏區(qū)受熱面的對(duì)流傳熱和輻射傳熱:

式中:右邊第一項(xiàng)表示對(duì)流傳熱熱負(fù)荷;右邊第二項(xiàng)表示輻射傳熱熱負(fù)荷;hext為對(duì)流傳熱系數(shù),kW/(m2?℃);Text為近壁面處煙氣溫度,K;Tw為管壁溫度,K;εext為考慮燃料種類影響的修正系數(shù);σ為斯特藩波爾茲曼常數(shù);T∞為煙氣溫度,K.

采用沿屏高度方向的吸熱不均勻系數(shù)K4[5]對(duì)沿屏高度方向的吸熱偏差進(jìn)行評(píng)價(jià):

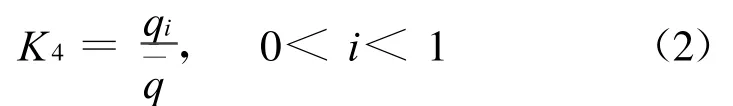

筆者計(jì)算了相關(guān)受熱面16個(gè)高度上的熱負(fù)荷,以研究相關(guān)受熱面的吸熱不均勻系數(shù).圖4為后組分隔屏高度方向的溫度分布圖.圖5為分隔屏區(qū)域受熱面吸熱偏差分布圖.從圖4和圖5可知:該區(qū)域各受熱面屏底部煙氣溫度最高、熱負(fù)荷大,屏頂部煙氣溫度最低、熱負(fù)荷小.分隔屏過(guò)熱器和屏式過(guò)熱器沿屏高度方向的吸熱呈線性規(guī)律分布(圖5),將CFD模擬結(jié)果與大容量亞臨界參數(shù)機(jī)組沿屏高度方向吸熱不均勻規(guī)律試驗(yàn)擬合結(jié)果進(jìn)行比較,發(fā)現(xiàn)兩者基本吻合,均表現(xiàn)為:隨著屏高度增加,熱負(fù)荷減少;屏底熱負(fù)荷高、偏差大;頂部熱負(fù)荷低、偏差小.這種分布特點(diǎn)是因?yàn)榉指羝羺^(qū)域受熱面的熱交換以輻射傳熱為主,與屏的布置方式和輻射角系數(shù)有關(guān).

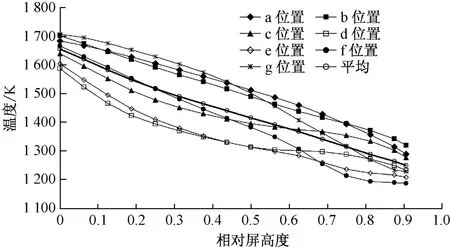

進(jìn)入水平煙道后,由于來(lái)自爐膛內(nèi)的輻射傳熱所占比例很小,輻射傳熱主要由高溫?zé)煔庾陨淼妮椛錁?gòu)成,因煙氣溫度水平已明顯降低(見(jiàn)圖6末級(jí)再熱器高度方向煙氣溫度分布),因而煙氣流動(dòng)速度對(duì)傳熱的影響不可忽略,對(duì)流傳熱所占的份額足以影響區(qū)域內(nèi)的傳熱效果,爐膛出口殘余旋轉(zhuǎn)導(dǎo)致的煙氣流動(dòng)偏差對(duì)各受熱面的熱負(fù)荷分布具有明顯影響.

圖4 后組分隔屏高度方向溫度分布Fig.4 Temperature distribution along height of the division panel in rear g roup

圖5 分隔屏區(qū)受熱面吸熱不均勻系數(shù)Fig.5 Non-uniform heat abso rption coefficients of the division panel heat surface

圖6 末級(jí)再熱器高度方向溫度分布Fig.6 Temperature distribution along height of the final stage reheater

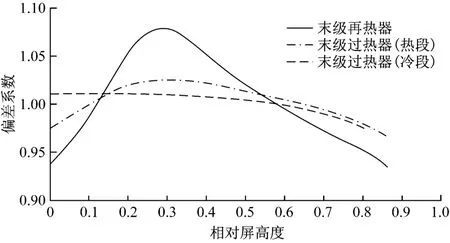

如圖7所示,折焰角上部及以后區(qū)域受熱面吸熱偏差分布規(guī)律已明顯不同于分隔屏受熱面,沿屏高度方向的吸熱不均勻系數(shù)已不是線性分布,而與煙氣流場(chǎng)分布有關(guān),煙氣流速相對(duì)高和對(duì)流傳熱強(qiáng),熱負(fù)荷偏差就大.各屏的最高熱負(fù)荷位置已經(jīng)全部偏離屏底,位于煙氣流速相對(duì)高的區(qū)域.對(duì)比圖8表明,這是由于爐膛出口存在明顯殘余旋轉(zhuǎn),且殘余旋轉(zhuǎn)對(duì)煙氣流動(dòng)影響明顯.對(duì)順時(shí)針切圓燃燒而言,左側(cè)墻附近下部流速高,而右側(cè)墻上部流速高,最高速度并不一定在屏底部區(qū)域.

圖7 折焰角上部及以后區(qū)域受熱面吸熱不均勻系數(shù)Fig.7 Non-uniform heat absorption coefficients of heat surface in zones above arch nose

圖8 爐膛出口速度分布(單位:m/s)Fig.8 Velocity distribution at outlet of furnace(unit:m/s)

CFD數(shù)值模擬結(jié)果表明:由亞臨界參數(shù)鍋爐總結(jié)的沿屏高度方向吸熱不均勻系數(shù)K4,對(duì)于超臨界參數(shù)鍋爐分隔屏受熱面來(lái)說(shuō)準(zhǔn)確性高、適用性好,但對(duì)于折焰角上部及以后區(qū)域受熱面有一定的誤差.

4 結(jié) 論

(1)分隔屏受熱面沿屏高度方向吸熱不均勻系數(shù)呈線性分布,與經(jīng)驗(yàn)公式吻合較好.分隔屏受熱面吸熱偏差最小.

(2)屏式過(guò)熱器的傳熱方式較復(fù)雜,吸熱偏差最大.

(3)水平煙道內(nèi)受熱面沿屏高度方向吸熱較均勻.該區(qū)域受熱面對(duì)流傳熱的影響增加,沿屏高度方向吸熱偏差系數(shù)呈非線性分布,吸熱最高區(qū)域已偏離屏底,位于煙氣流速高的位置.

(4)利用CFD商用軟件平臺(tái)模擬屏區(qū)的傳熱特性,并結(jié)合試驗(yàn)研究結(jié)果,能比較全面地描述沿屏高度方向的吸熱不均勻性.

[1]朱錦珍,張長(zhǎng)魯,李亮,等.殘余旋轉(zhuǎn)對(duì)煙道氣流速度偏差特性的影響[J].燃燒科學(xué)與技術(shù),2001,7(3):282-287.ZHU Jinzhen,ZHANG Changlu,LI Liang,et al.Experimental studies of airflow velocity deviation characteristics at flue gas duct effected by residual rotation at outlet[J].Journal of Combustion Science and Technology,2001,7(3):282-287.

[2]劉勇,張躍安,黃月.四角切圓鍋爐爐膛上部冷態(tài)空氣動(dòng)力場(chǎng)的試驗(yàn)研究[J].電站系統(tǒng)工程,2002,18(4):23-24.LIU Yong,ZHANG Yuean,HUANG Yue.Experimental study of upper furnace gas flow of tangential boiler in cold aerodynamics[J].Power System Engineer,2002,18(4):23-24.

[3]陳剛,曾錦波,黃竹青,等.600 MW 機(jī)組鍋爐水平煙道氣流特性試驗(yàn)[J].華中科技大學(xué)學(xué)報(bào):自然科學(xué)版,2006,34(4):103-105.CHEN Gang,ZENG Jinbo,HUANG Zhuqing,et al.Experimental study of air current characteristics of horizontal flues from boilers in 600 MW units[J].Journal of Huazhong Science&Technology:Nature Science Edition,2006,34(4):103-105.

[4]王孟浩,楊宗煊.電站鍋爐對(duì)流過(guò)熱器和高溫對(duì)流再熱器管束同片各管熱偏差的成因和計(jì)算方法[R].上海:上海發(fā)電設(shè)備成套設(shè)計(jì)研究所,1984.

[5]陳朝松,張樹(shù)林,劉平元.優(yōu)化壁溫計(jì)算模型及其在電站鍋爐壁溫在線監(jiān)測(cè)中的應(yīng)用[J].動(dòng)力工程,2009,29(9):818-822.CHEN Chaosong,ZHANG Shulin,LIU Pingyuan.The establishment of optimized wall temperature calculation model and the application of wall temperature online monitoring system in utility boiler[J].Journal of Power Engineering,2009,29(9):818-822.

[6]由長(zhǎng)福,祁海鷹,徐旭常.采用不同湍流模型及差分格式對(duì)四角切向燃燒煤粉鍋爐內(nèi)冷態(tài)流場(chǎng)的數(shù)值模擬[J].動(dòng)力工程,2001,21(2):1128-1113.YOU Changfu,QI Haiying,XU Xuchang.Numerical simulation of flow field in tangentially fired boiler using different turbulence models and discretization schemes[J].Journal of Power Engineering,2001,21(2):1128-1113.

[7]孫銳,李爭(zhēng)起,孫紹增,等.四角切圓鍋爐爐內(nèi)煤粉燃燒過(guò)程數(shù)值模擬[J].機(jī)械工程學(xué)報(bào),2006,42(8):107-113.SUN Rui,LI Zhengqi,SUN Shaozeng,et al.Numerical simulation on pulverized coal combustion process in a tangential fired furnace[J].Journal of Mechanical Engineering,2006,42(8):107-113.