俄羅斯磁鐵精礦的燒結性能試驗研究

王永挺 張紅麗,2 馬永廣 周永平

(1.安陽鋼鐵股份有限公司;2.北京科技大學)

俄羅斯磁鐵精礦的燒結性能試驗研究

王永挺1張紅麗1,2馬永廣1周永平1

(1.安陽鋼鐵股份有限公司;2.北京科技大學)

通過燒結杯對俄羅斯精礦的理化性能、燒結性能進行了試驗研究,試驗結果表明俄羅斯精礦對燒結的產量、質量、能耗及粒度指標有明顯的劣化作用,配比不宜超過5%。

俄羅斯 磁鐵精礦 燒結性能

0 前言

2007年年底,鐵礦供應形勢非常吃緊,國內優質精礦更顯得異常緊缺。為了配合積極開拓新礦種資源,實驗室進行了一部分新礦種的燒結性能試驗,其中俄羅斯精礦的燒結性能試驗就是一例。

1 原料性能及研究方法

1.1 原料性能

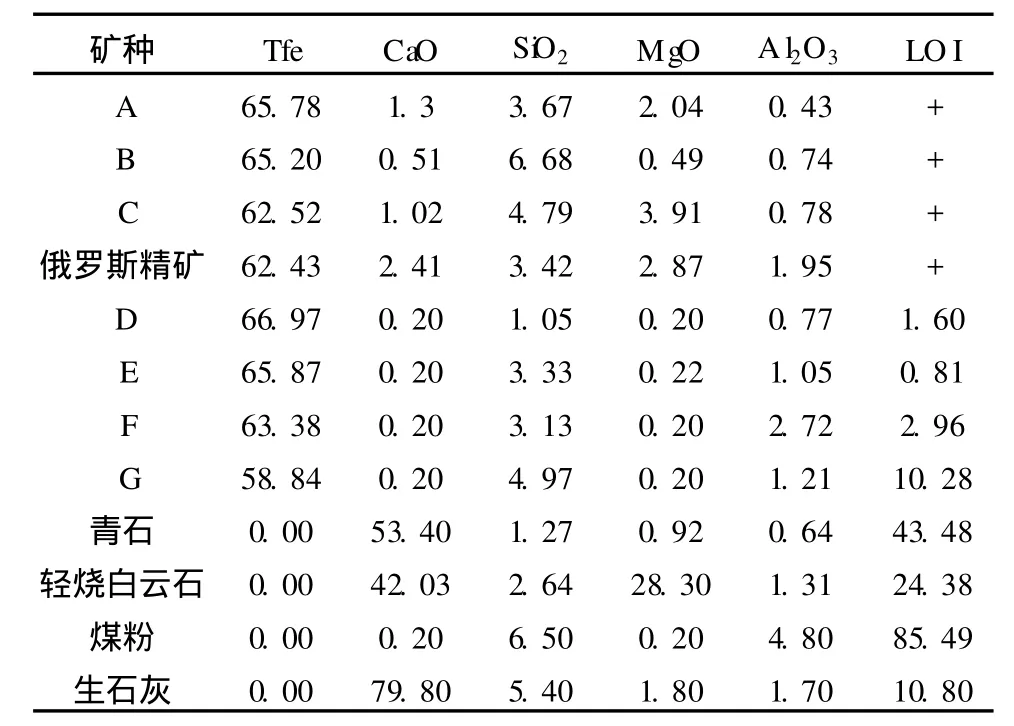

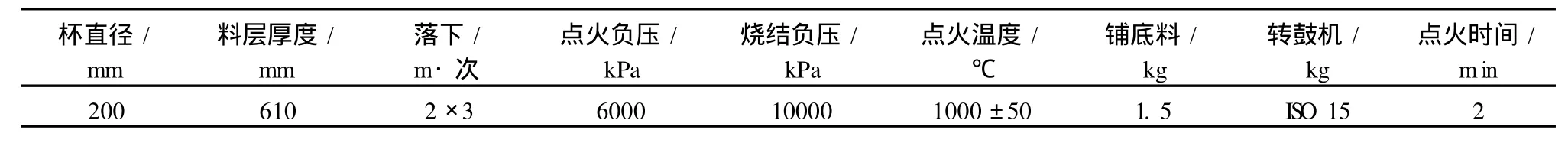

試驗所用原料除俄羅斯精礦外,其余均取自燒結原料現場。試驗原料化學成分見表1,俄羅斯精礦和高鎂磁鐵礦的粒度對比見表2。

由表1、表2看出,俄羅斯磁鐵精礦和 C磁鐵精礦的化學成分較為接近,俄羅斯精礦與 C相比,粒度更細一些,更有利于成球。

表1 燒結原料化學成分 %

表2 俄羅斯精礦和精礦的粒度組成

1.2 研究方法

由于俄羅斯精礦的化學成分和高鎂精礦相近,因而將其作為高鎂精礦的替代礦種。俄羅斯精礦的供應量有限,貿易商給出的供應量占燒結的配加比例最高不超過10%,因而選定試驗配加比例分別為5%、7%、10%,在同堿度和同M gO含量的情況下,通過燒結杯試驗,研究俄羅斯精礦替代部分高鎂精礦的利用系數、物理強度、成品率、固體燃料消耗等。

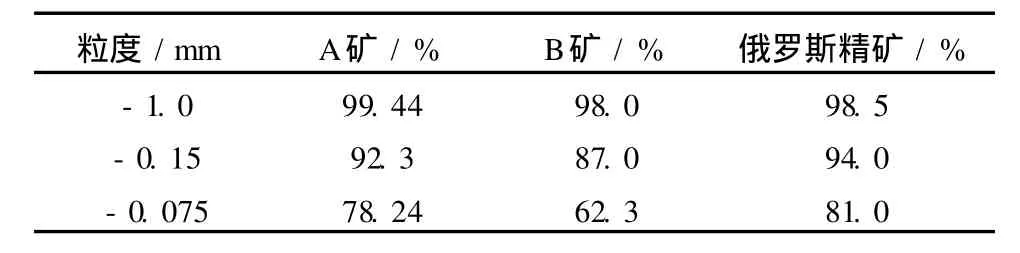

試驗采用的燒結杯直徑為 Ф200mm、高610mm,各種原料按配比采用人工稱量倒入圓錐混合機內,首先混勻90 s,添加霧化水同時再混勻90 s,然后消化5min,再混勻180 s進入布料器中進行布料,燒結終點由微機自動進行判斷。燒結達到終點后倒出燒結餅,經單輥破碎后,進行自然冷卻。待溫度降為30℃左右時。倒入自動落下裝置,在自動落下裝置內落下三次,再將燒結礦倒入多層往復分級篩進行篩分,分別稱量>40mm,40mm~25mm,25mm~16mm,16mm~10mm,10mm~5mm,<5mm的粒級含量,按40mm~25mm,25mm~16mm,16mm~10mm三個粒級的百分含量通過微機計算得到其所對應的轉鼓配料15 kg。具體試驗設備規格和工藝條件見表3:

表3 實驗設備規格和工藝條件

1.3 配料方案設計

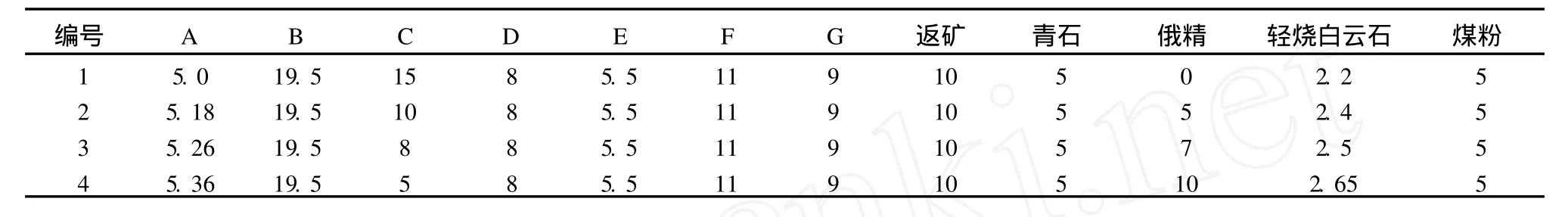

本試驗按照堿度 R1.9倍M gO含量2.0計算,利用堿精礦和生石灰調整燒結礦堿度,利用輕燒白云石調整M gO含量。為模擬生產現場,另外添加5 kg燒結返礦,總返礦比例為18.2%。具體配料方案見表4。

表4 試驗的配比%

2 試驗結果及分析

2.1 試驗結果

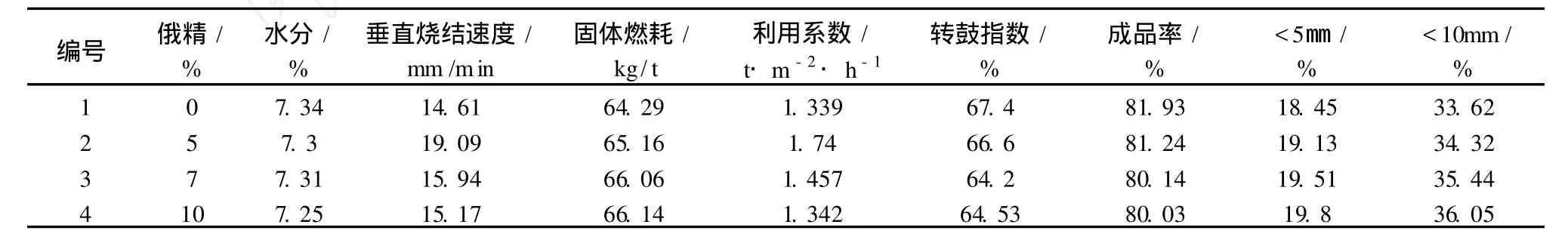

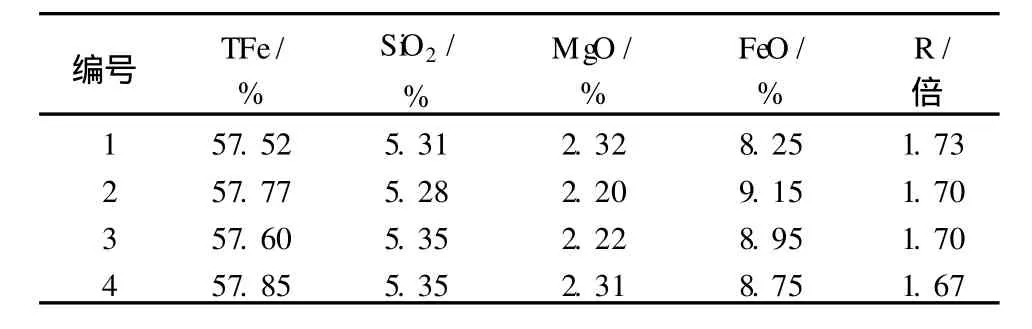

在各種工況條件穩定的情況下按照設計的方案做了四組試驗,其中編號1為本次試驗的基準試驗。試驗的燒結技術質量指標見表5,對應的燒結礦實際化學成分見表6。

表5 燒結技術質量指標

表6 燒結礦實際化學成分

由表5燒結技術質量指標和表6的燒結礦實際化學成分可以看出,各組試驗的混合料水分非常穩定,燒結礦M gO含量平均為2.26%,比理論計算高0.26個點,燒結礦的堿度平均為1.7倍,比理論計算低0.2,但無論是燒結礦的堿度還是燒結礦M gO含量非常穩定,說明本次試驗有可比性。理論計算和實際化驗結果偏差大的原因可能是輕燒白云石和生石灰化驗有誤。

2.2 分析

2.2.1 對燒結速度的影響

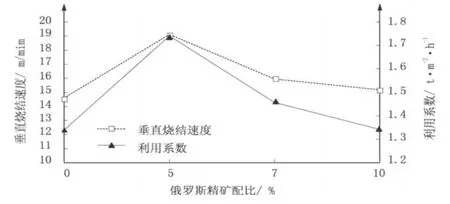

按照試驗方案設計的俄羅斯精礦配比分別進行了對比試驗,試驗結果趨勢如圖1所示。

由圖1和表5可以看出,隨著俄羅斯精礦配比的增加,垂直燒結速度和利用系數都是一致的表現,在俄羅斯精礦5%的配比時達到峰值,利用系數比基準樣提高達0.401 t/m2·h,之后開始垂直燒結速度和利用系數呈現下降趨勢,但在配比10%時,無論垂直燒結速度和利用系數仍略高于基準樣。原因可能是一方面由于俄羅斯精礦粒度較細,有利于成球,故有利于提高料層的透氣性;另一方面俄羅斯精礦本身的A l2O3含量過高,難以礦化,導致燒結速度下降。綜合而言,俄羅斯精礦配比5%時,前一方面占主導作用,故利用系數和垂直燒結速度明顯高于基準樣,之后俄羅斯精礦配比逐漸增加時,后一方面因素逐漸增加,造成垂直燒結速度和利用系數呈現下降趨勢。

圖1 俄羅斯精礦配比對利用系數和燒結速度的影響

2.2.2 對燒結礦強度和粒度的影響

按照試驗方案設計的俄羅斯精礦配比,分別進行了對比試驗,試驗結果趨勢如圖2所示。

由圖2和表5可以看出,隨著俄羅斯精礦配比的增加,轉鼓強度和 -10mm粒級含量都呈逐漸惡化趨勢,尤其是俄羅斯精礦配比大于5%以后,惡化趨勢表現為加速下降。

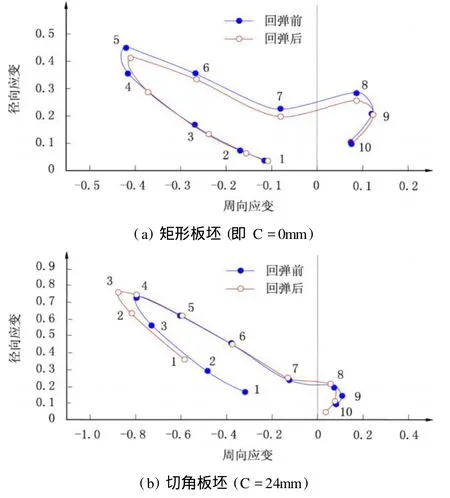

周向應變得不到釋放,轉角側壁上的節點容易產生扭曲變形。

圖6 回彈前后曲邊法蘭對角線上應變變化

圖6(b)顯示,切角板坯回彈前后的曲邊法蘭節點的應變規律與矩形板坯不同。由于切除一部分“變形死區”材料,周向壓縮得到一定緩解,凹模口曲邊法蘭處節點的相對約束減小,故其上 (節點1~3)的εr和 |ε θ|增大;從斷裂點到凸模肩的轉角側壁(節點4~8)處,由于切除了一部分曲邊法蘭角端材料周向壓縮得以緩解,回彈前后的應變值極為接近,表明轉角側壁基本不產生回彈;在凸模肩靠近盒底處(節點9和10)回彈后兩向不等拉伸作用減弱。

4 結論

板坯切角后斷裂形式的不同,切角板坯材料流動性得到改善,能夠獲得較大的成形深度;斷裂點的應變履歷不同,尤其曲邊法蘭對角線上的節點應變區別較大。側壁是矩形盒上的重要部位,夾在盒底和法蘭之間,其上微小的回彈將影響到整體的形狀精度。根據回彈前后的應變變化知:矩形板坯相對切角板坯在側壁上極易產生回彈。故從形狀穩定性角度來講,切角板坯由于塑性變形的比例增大而能獲得相對更好的形狀穩定性,更應該得到重視。

[1]丁潔,鄂大辛,王光琦,等.轉角半徑及板坯切角對矩形盒拉深影響的有限元模擬.汽車工藝與材料,2008(5):42-44.

[2]鄂大辛,水野高爾.板坯形狀對非回轉對稱拉深成形性的影響.塑性工程學報,2004年,11(1):25-27.

[3]鄂大辛,水野高爾.矩形盒拉深中的應力分析及拉深力的近似計算.塑性工程學報,2006年,13(5):76-79.

從圖5可以看出,渣量10%與渣量15%的碳損失率有較大差異。渣量15%的實驗碳損失率均超過10%以上,而渣量10%的實驗鐵水中碳含量反而有增加的趨勢。這是由于當硅及磷氧化完畢后,如體系中存在多余的脫磷劑,就會消耗鐵水中的碳;如體系中不存在多余的脫磷劑,由于硅及磷轉移至渣中,碳占鐵水的比例提高了。脫碳率實際上由渣量及鐵水初始磷含量而定。渣量的變化表現在脫碳反應上,證實了團塊脫磷劑在熱力學及動力學條件上均有利于脫磷反應。

團塊脫磷表現出的特質使髙磷鐵水的脫磷總渣量可以盡可能向理論渣量靠近,這對髙磷鐵水預處理的工藝設計及優化無疑具有相當重要的現實意義。

4 結論

1)使用團塊脫磷劑時,堿度在3以下仍可獲得超過90%的脫磷率。

2)團塊脫磷劑中氯化鈣比例不宜低于13%,氧化鈣與氯化鈣的合理比例在1.5~2.0之間。

3)使用團塊脫磷劑時,脫磷劑用量增加,脫磷率可能反而下降。

4)本實驗條件下,渣量及鐵水初始磷含量決定了脫碳率。

5 參考文獻

[1]趙國光,吳偉,馬嵩,等.1600℃高堿性渣與鋼液間磷的分配比[J].材料與冶金學報,2003,2(2):83-87.

[2]周有預,喻承歡,徐靜波,等.轉爐鐵水脫磷預處理直煉工藝試驗研究[J].煉鋼,2004,20(5):40-43.

EXPER IM ENTAL STUDY ON SINTER ING PERFORM ANCE O F RUSSI ANmAGNET ITE CONCENTRATE IRON ORE

W ang Yongting1Zhang Hongli1,2ma Yongguang1Zhou Yongoing1

(1.Anyang Iron&Steel Group Co.,L td;2.University of Science and Techno logy Beijing)

Th rough the sintering cup experim ent to the Russian o re concen trate’s physics and chem istry perfo rm ance,the sintering performance conducted the experim ental study,the test resu lt had indicated that the Russian ore concentrate the allocated p roportion was not suitab le surpasses5%.

Russianmagnet concentrate o re sintering perform ance

2010—3—3