通用燃燒優化控制技術在燃用福建無煙煤CFB鍋爐上的應用

吳劍恒,俞金樹,于現軍,張金光,黃靖萍,陳文強,高瑞峰

(1.福建省石獅熱電有限責任公司,福建石獅362700;2.北京和隆優化控制技術有限公司,北京100096)

循環流化床鍋爐(CFB)在我國的應用雖然只有三十多年,但是作為一種高效清潔的爐型發展非常迅速,無論是使用規模還是數量都已成為世界第一,特別是近十年來我國的CFB鍋爐在大型化、高效化、清潔化、安全化等諸多方面都取得了長足的發展。不過應當看到,CFB鍋爐的燃燒過程是一個多輸入、多輸出的復雜系統,時變性、非線性和關聯性都非常強[1],鍋爐系統特別是燃燒裝置的自動化控制涉及到計算機、儀表、自動化理論、燃燒工藝、機械設備等專業領域,燃燒過程的優化控制非常困難,我國目前還缺乏有效的整合能力,許多可以應用在鍋爐中的先進的控制技術如自適應、過程優化、模糊數學、神經源網絡等,在我國盡管也有一些可以短期投入自動控制方案的成果報道,但是大部分僅局限在實驗室中,實際應用到燃燒過程還有很多困難。我國大部分中小容量鍋爐只安裝了一些簡單的測控儀表,這些儀表往往還很不精確,90%以上的中小型CFB鍋爐目前還在采用落后的手動操作,粗放的手動操作造成了CFB鍋爐的不穩定運行,導致飛灰和爐渣的含碳量居高不下,影響了鍋爐的經濟運行,結焦、爆管等事故也時有發生,機組難以長周期安全運行,特別是在燃用劣質的無煙煤,手動操作暴露的問題就更多。另外,在企業尤其是大型連續生產型企業中鍋爐裝置的運行對于整個企業的生產具有舉足輕重的地位,很多用戶顧慮到自動化改造的風險,寧肯維持落后的手動操作,先進的自動化技術推廣阻力很大。

通用燃燒優化控制技術(Boiler Omnipotent optimize Control System,簡稱BCS)是一種鍋爐自動化運行控制系統,2008年12月中旬石獅熱電公司與北京和隆優化控制技術有限公司合作,在石獅熱電公司4號爐(DG75/3.82-11型CFB鍋爐)上實施BCS優化控制,12月31日BCS系統投入運行。石獅熱電公司4號鍋爐燃用的福建無煙煤是一種揮發份低、碳化程度高、煤質脆易爆裂、熱穩定性差、入爐煤細粉含量大的劣質煤,而且煤質的灰熔點低、易結焦,因此著火和燃盡都十分困難。4號鍋爐雖然采用了“高爐膛、低煙速、高爐膛燃燒溫度、中溫旋風絕熱分離、中物料循環倍率、敷設長衛燃帶”設計方案[2],運行效果也良好,但在安全可靠的全自動操作、優化操作從而進一步提高鍋爐熱效率方面還存在不少問題。2008年12月4號鍋爐采用BCS系統,截至2009年12月底已連續可靠運行的時間12個月,統計結果表明鍋爐的長期自控率大于90%,單爐節能效益超過1.5%,效果非常顯著。本文將對BCS優化技術在石獅熱電公司4號爐的應用情況作一個總結,供同行們參考。

1 通用燃燒優化控制技術簡介

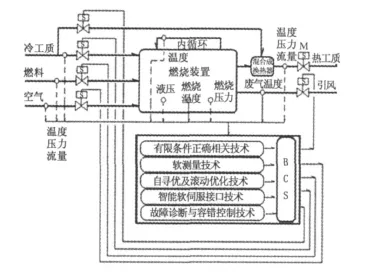

北京和隆優化控制技術有限公司的BCS研發工作始于1996年,于2003年11月通過國家鑒定。該技術共包括六大核心技術、擁有四項自主知識產權和兩項發明專利,獲得部級科技進步二等獎,目前已被推廣應用到包括鏈條爐、CFB鍋爐等近十種燃燒裝置上。BCS以先進的、高可靠性的DCS系統或高端PLC產品為核心,與各種燃燒裝置最基本的測控儀表相結合,采用先進的軟測量、多變量解耦、過程優化控制、故障診斷與自愈控制技術,以及先進的軟件接口,實現燃燒裝置的全自動優化控制,達到鍋爐安全、穩定和經濟運行的所有目標[3]。BCS核心技術與各種燃燒裝置的關系見圖1。

BCS系列技術對現場條件的要求很低,甚至不需要現場安裝有燃料量、風量、廢氣分析等儀表;對現有的儀表精度要求也很低,只要現有的測控儀表變化趨勢正確就可以,而且BCS技術的通用性很強,已被推廣應用到近十種燃燒裝置上,理論上只要有燃燒就可以采用該技術,特別是BCS技術的效果明顯可以量化(北京和隆優化承諾承擔節能效益達不到最低1%的全部風險),非常符合目前我國用戶的要求。

圖1 BCS核心技術與各種燃燒裝置的關系

2 BCS技術在4號爐上的應用

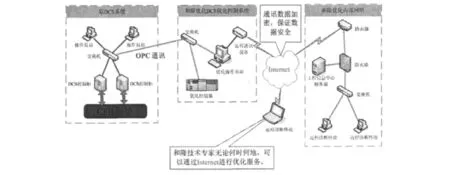

石獅熱電公司3號和4號鍋爐原來已經配套使用了浙江中控技術有限公司DCS(Distributed Control System,分散控制系統)的系統SUPCON JX-300X,根據4號CFB鍋爐的具體情況,改造方案設計了一套基于OPC(OLE(Object Linking and Embeding)for Process Control,對象鏈接和嵌入技術在過程控制方面的應用)通訊標準的CFB-BCS負責全部優化控制模型的計算,原DCS系統只負責數據采樣和控制輸出,它們之間的關系如圖2。另外,改造方案還安裝了一套安全性很高的遠程服務支持系統,可以隨時對現場進行服務。

圖2 DCS系統和BCS系統之間的關系

2.1 基本控制回路

石獅熱電公司是國家級環保示范工業區——石獅市大堡工業區和伍堡工業區的重要配套基礎設施,擁有2臺35 t/h和2臺75 t/hCFB鍋爐,2臺6 MW抽凝式汽輪發電機組和1臺6 MW背壓式汽輪發電機組,1999年建成投運,采用集中供熱和熱電聯產的方式,將壓力0.6 MPa和溫度190℃(用戶端參數)的過熱蒸汽供給2個工業區內眾多漂染、染整、水洗、電鍍等企業,取代高能耗、重污染、低效率的分散供熱的小鍋爐,具有明顯的節能、環保和社會效益[4]。由于大部分用戶的生產都是間歇式的,用汽量根據定單情況不斷變化,隨機性強,再加上所燃用的福建無煙煤屬典型難燃的高變質煤種[5],并且采購渠道多樣化,煤種復雜多變,入爐煤的發熱量波動較大且頻繁。這些因素經常造成鍋爐蒸發量的巨大波動,有時會突降40%B-MCR(鍋爐額定連續蒸發量),尤其是每天的交接班時間,汽包水位波動幅度超過±50 mm、主汽溫度波動超過±25℃。為了實現穩定輸出的目的,改造采用的基本控制回路包括了帶燃燒因素前饋算法的汽包水位三沖量控制回路和帶燃燒因素前饋算法的主汽溫度控制回路。所謂燃燒因素前饋算法就是以額定負荷下燃用設計煤種時高過前煙氣溫度為基準的煙氣溫度PD算法,將該算法引入這兩個回路的主調輸出中,用于提前克服因各種因素引起的爐膛內燃燒強度的變化對汽包水位和主汽溫度的影響。采用這樣的控制,在鍋爐蒸發量較大范圍波動的情況下,汽包水位的控制精度可以達到±15 mm,主汽溫度的控制精度為±10℃,供汽的穩定性有了很大的提高。

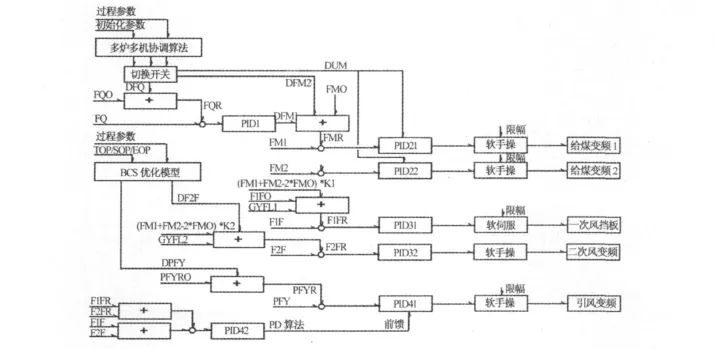

2.2 CFB鍋爐燃燒優化控制回路

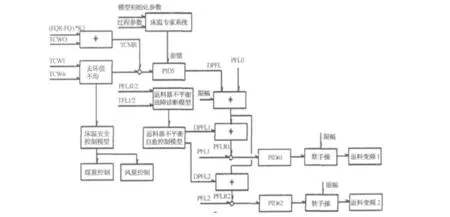

CFB鍋爐燃燒優化控制回路包括:①鍋爐負荷優化控制回路;②一次風優化控制回路;③二次風優化控制回路;④爐膛負壓優化控制回路和⑤基于專家系統的床溫優化控制回路;這五個回路的設計和正常運行是鍋爐經濟運行的關鍵所在。其中回路①-④的功能框圖見圖3。

圖3中,FQ,FM1,FM2,F1F,F2F和PFY分別為該爐的蒸汽流量、給煤流量、一次風量、二次風量和爐膛負壓測量信號;FQ0,FM0,F1F0分別為該爐的基本操作負荷、基本操作負荷下的給煤量和該爐一次風最小流化風量;GYFL1、GYFL2分別為全自動模式下給操作人員專門設計的一次風、二次風人工經驗優化值入口;DFQ/DFM2/DUM分別為啟動多爐協調功能后模型對該爐輸出的負荷調整增量、煤量調整增量和給煤變頻變化量;DF2F/DPFY分別為BCS燃燒優化模型輸出的最佳風量增量和爐膛負壓增量。從圖3可以看出,如果該爐被定為調節爐,則多爐多機協調模型根據管網負荷波動的幅度和快慢以及該爐的可調能力計算出該爐負荷變化的增量以及相對應的煤的增量和給煤變頻的增量,同時一次風、二次風以及爐膛負壓控制回路都會立即跟隨調整;當工況接近穩定,BCS優化模型自動啟動,將對新工況下的風量和爐膛負壓控制點進行優化,直至燃燒效率最大。這幾個回路的運行曲線參見圖4-圖6。

圖3 CFB燃燒優化控制模型

床溫控制精度的高低是影響鍋爐的安全運行和經濟運行最大的因素,因此對CFB鍋爐來說床溫控制是最重要的一個回路。對中溫返料的CFB鍋爐來說,床溫的穩定可以通過返料量來控制,但是原來采用手動操作無法得到一個穩定的燃燒氛圍,導致沖灰、斷灰現象頻繁發生,因此床溫的波動幅度一般都在50℃以上;波動大時還需要輔以煤量、風量的調整,這又會造成灰、渣含碳量的大幅度波動。BCS采用了基于專家系統的床溫優化控制模型,見圖7。

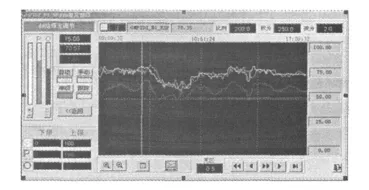

圖7中,TCW1-TCWn為密相層床溫;PFL1和PFL2為返料風壓;FQR和FQ分別為該爐負荷控制點和測量值;TCW0為額定負荷下基本床溫控制點;PFL0為額定負荷下基本返料風壓控制點;PFLJ1/PFLJ2為返料器入口靜壓;TFL1/TFL2為返料器料溫。床溫控制點也是浮動的(BCS技術下的很多控制點都是浮動的,如汽包水位、爐膛負壓、氧含量、返料風壓等),改變該爐的負荷控制點,床溫的實際控制點也將隨之而變,例如負荷提高后床溫也做相應提高。主回路采用床溫-返料風壓-返料量的串級控制并包含了三部分的輔助功能:一是床溫專家系統,它保證了在發生諸如沖灰、斷煤、煤質急劇波動等惡劣工況下的快速反應能力,極大提高了該模型的抗干擾能力;二是監控返料器工作的不平衡故障,故障發生后及時啟動返料器不平衡工況的自愈控制功能,自動恢復返料器的平衡運行;三是當發生了更嚴重問題并且前兩項措施都不能保證床溫運行安全而有滅火或結焦危險時,則緊急啟動床溫安全控制模型,自動切斷常規負荷控制而大幅度調整風煤量。圖8和圖9是床溫控制曲線,可看出BCS技術非常完美地解決了床溫的高精度控制難題,即使出現比較大的擾動(如發生沖灰),床溫的控制精度也很快被穩定住并保持在R±5℃的高精度。

圖4 一個班的負荷優化控制曲線

圖5 一個小時的負荷優化控制曲線

圖6 一個小時的二次風優化控制曲線

圖7 BCS床溫優化控制模型

圖8 一天中分別手動和自動操作12 h的床溫曲線比較

圖9 一個小時內的床溫-返料風壓串級控制曲線

2.3 CFB鍋爐緊急處理回路

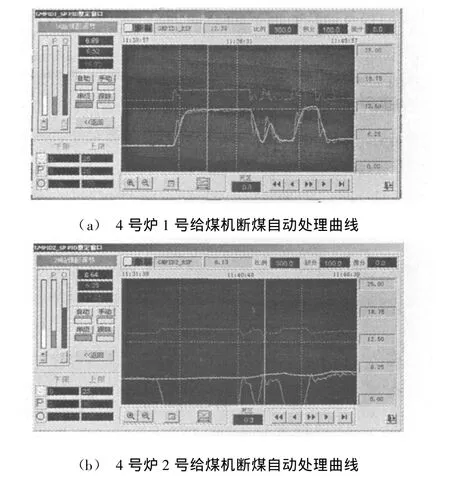

很多原因會導致鍋爐斷煤,斷煤的頻繁發生不僅大大增加了工人的勞動強度,還會對鍋爐穩定運行狀態的極大干擾。改造前4號爐的2號給煤系統經常發生斷煤,有時一個班多達十次以上。采用BCS技術的CFB鍋爐緊急處理包括了斷煤故障診斷與全自動處理控制回路和返料系統故障診斷與自愈控制回路,中斷煤自動處理功能可靠地解決了這一問題,故障處理與恢復過程都很平穩,對床溫的影響幾乎為零。斷煤處理曲線見圖10。

圖10 4號爐給煤系統斷煤自動處理曲線

由于燃燒狀態的不穩定、返料器設備性能的變化以及返料系統測控儀表的問題等會時常發生兩個返料器返料量不平衡的問題,如果不能不及時處理可能會積累造成返料器不下灰的故障形成大沖灰,導致床溫比較大的波動,BCS技術中的返料系統故障診斷與自愈控制回路,可以在某一返料器剛剛發生返料不暢時立即根據返料量不平衡的趨勢增加返料風壓,將不平衡消滅在萌芽狀態,慢慢恢復至兩返料器均勻回料狀態,達到故障自愈的效果,見圖11。

從圖11中可看出:當診斷出返料器不平衡現象發生后(兩返料器溫差大于15℃)則以一定的速率將返料不暢的返料器返料風壓慢慢增加,直至返料暢通。過一定時間后就發現返料溫差(綠線,光標處)就在0℃附近了,此時該返料器的返料風壓比另一返料器高出0.34 kPa,再穩定一定時間后自愈控制器就將該風壓增量清零。

圖11 返料器不平衡故障的自愈控制曲線

2.4 安全控制技術

BCS的安全控制包括安全運行空間設計、智能語音報警技術和安全聯鎖,系統既保留了原DCS系統安全聯鎖功能的完整性,又設計出了安全可靠的BCS-DCS系統間的無擾切換功能。4號爐作為調節爐時,負荷變化區間設置為60~85 t/h,通過BCS的安全限幅功能可以根據需要設置所有的變頻器的變頻和閥門最大運行區間的上下限,確保鍋爐在全自動運行狀態下的安全生產。BCS的智能語音報警功能將所出現的各級別報警快速定位到點(比如“二號給煤系統發生斷煤,請注意!”),操作人員不必時刻盯著屏幕,只聽報警聲音就可以了,極大地降低了工人的勞動強度。由于BCS設計了OPC鏈路異常報警及全自動無擾切換功能,整個通訊所涉及到的DCS操作員站、DCS控制站、BCS優化站、網絡等,只要有一點出現故障都會立即切換到DCS手動狀態,保證可以安全過渡。

2.5 其他

評價BCS技術運行的效果或操作人員的技術水平也是系統所非常關注的。BCS系統設計了“鍋爐運行及操作質量評價系統”界面,無論是手動生產還是自動運行都可啟動評價功能,“隨機考核”可用來隨時對操作者進行若干時間的操作水平評估,“連續考核”可持續評價每個班的操作效果。界面中的“燃燒效率”、“運行穩定性參數”及“操作質量參數”可以作為評價時間內鍋爐運行的重要評價指標。需要說明的是燃燒效率是基于一個人工輸入的燃煤的低位發熱值在線計算出來的,它不是一個準確的實時數據,操作人員平時用它來判斷煤質是否發生了突變。

燃燒優化的調整是一個相對長周期的工作,現場調試時間一般會持續一個月以上,為此北京和隆優化控制技術有限公司設計了遠程服務支持系統,實現對用戶的零響應時間的不間斷服務,和隆公司的技術專家可以隨時通過互聯網提高服務。

3 運行效果

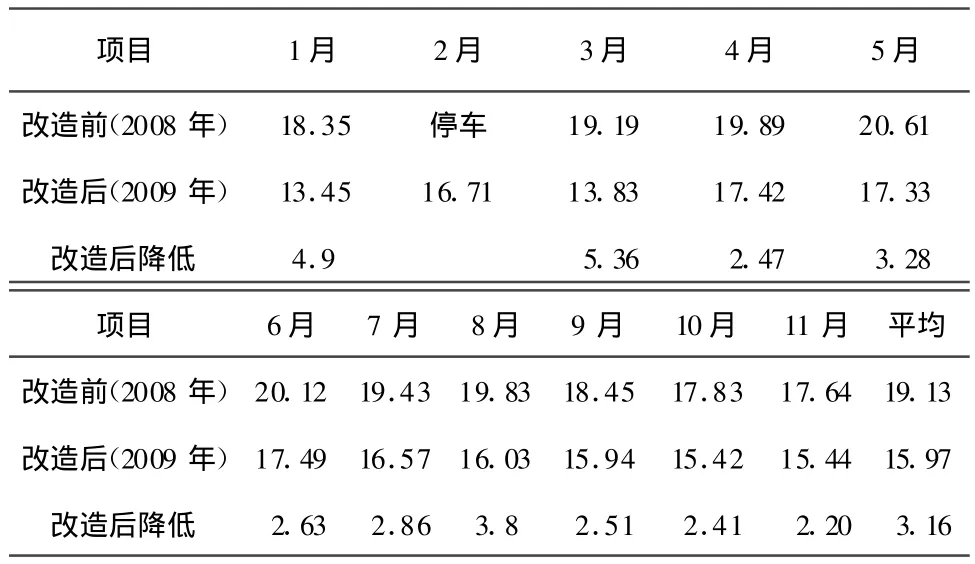

BCS在軟測量技術的基礎上構建了可反映鍋爐燃燒效率的燃燒效果中間變量,然后通過自尋優技術和滾動優化技術實現鍋爐的最佳燃燒,燃燒效果可以從改造后鍋爐的噸汽煤耗和飛灰含碳量的降低得以驗證,2009年1-11月份,4號鍋爐CFBBCS的長期自動控制投入率在90%以上,具有良好的先進性、安全性以及很強的抗干擾能力。BCS投入后,增加了爐渣排放量,當然飛灰量也相應減少。與去年同期相比,飛灰含碳量由19.13%降低到15.97%,降低了3.16個百分點,鍋爐效率提高約1.5%,見表 1。

表1 4號鍋爐投運燃燒優化系統前后飛灰含碳量的變化 %

鑒于CFB-BCS在4號鍋爐上取得了良好的效果,石獅熱電公司于2009年8月與北京和隆優化簽訂了另外三臺CFB鍋爐(1號、2號鍋爐的額定蒸發量為35 t/h,3號爐為75 t/h)的燃燒優化及多爐多機協調優化的項目合同,于2009年10月底全面投入運行,能有效提高發電機組的自動化水平,促進企業的科技進步,整體機組效率會提高2%以上。

目前,福建省已有100多臺CFB鍋爐在運行中,總容量約為15 000 t/h。若這些CFB鍋爐全部使用BCS,按照噸汽原煤耗平均降低2 kg,并且鍋爐年運行時間按5 500 h計算,則每年可節約應用基低位發熱量為20 908 kJ/kg的原煤165 000 t,折算為117 858 t標煤,為企業節省開支9 429萬元(標煤價格取人民幣800元/t)。同時,每年可以減少SO2排放2 465 t,減少NOx排放1 548 t,減少粉塵排放15 735 t,減少CO2排放295 433 t,給國家和企業創造顯著的經濟效益和良好的社會效益。

4 結語

石獅熱電公司4號爐的BCS技術改造取得了預期的效果,實現了全部的預期目標。

(1)在65~85 t/h負荷范圍內實現了汽包水位、主汽溫度、鍋爐負荷、一次風、二次風、爐膛負壓和床溫等七個回路的全部自動控制和優化運行,長期可靠自控率超過90%。

(2)BCS技術非常完美地解決了燃燒福建無煙煤CFB鍋爐的高精度控制難題,在鍋爐蒸發量較大范圍波動的情況下,床溫控制精度達到R±10℃(90%時間都在5℃以內),蒸汽母管壓力的控制精度達到R±0.1 MPa,主汽溫度的控制精度為±10℃,汽包水位的控制精度可以達到±15 mm。

(3)能可靠的自動處理斷煤故障和返料器的不平衡故障。

(4)爐渣含碳量降低0.2%,飛灰含碳量降低3%,放渣量比原來手動操作增加20%以上,燃燒效率提高了1.5%以上。

最后需要說明的是,BCS技術的應用有三個最基本條件:一是現場必須已經安裝了支持OPC通訊協議的DCS或高端PLC系統;二是鼓風、引風能力應有可調節余地,一般要求在額定負荷下閥門的變頻開度不大于70%;三是要求一次風、二次風、返料風、引風等的控制是用電動閥門的現場,要求閥門的精度滿足1.5%,否則它會影響優化控制效果。

[1]蔣敏華,肖平.大型循環流化床鍋爐技術[M].北京:中國電力出版社,2009.07.

[2]吳劍恒.DG75/3.82-11型循環流化床鍋爐設計特點[J].鍋爐技術,2004,35(1):28-31.

[3]于現軍.基于BCS的鏈條爐燃燒優化控制系統[J].氯堿工業,2005,51(4):39-43.

[4]吳劍恒.提高抽凝機組運行經濟性的措施及其效果[J].能源技術,2009,30(4):223-239.

[5]何宏舟.CFB鍋爐潔凈燃燒福建無煙煤的理論與試驗研究[D].杭州:浙江大學博士學位論文,2005.