兩種集裝箱超偏載檢測裝置的應用對比

魏 剛,張軍偉

(1.中鐵集裝箱運輸有限責任公司 技術裝備部,北京 100055;2.鄭州鐵路局 裝卸機械廠,河南 鄭州 450052)

集裝箱運輸是現代物流業的發展方向。近年來,集裝箱運輸進入了快速發展時期,我國鐵路貨運中集裝箱運輸所占的比重逐年上升。但是集裝箱運輸中的超載、偏載現象給安全運輸帶來一定影響。一旦集裝箱出現超偏載,當其裝上列車后,負重車輛重心在橫向或縱向上偏移超限,會造成安全隱患,甚至會引發列車脫軌或翻車的嚴重事故。為了確保安全運輸,必須要在源頭控制,即對集裝箱進行超偏載檢測。

同樣,在國際聯運中,由于沒有相關承運前的超偏載檢測裝置,雖然在碼箱時憑借經驗觀察能發現有偏載情況,但不能提供相關數據,就不能要求委托人進行開箱檢查或拒絕承運,從而不能及時消除隱患以保證安全運輸。為了做好源頭控制,安裝集裝箱超偏載檢測裝置十分必要。目前國內外對集裝箱超偏載檢測的有效專用計量設備主要有兩種,下面將對這兩種設備進行闡述。

1 集裝箱超偏載檢測現狀

根據鐵道部《鐵路貨車超偏載檢測裝置運用管理辦法》,要求運用科技手段嚴格檢查超載和偏載。規定中要求集裝箱裝載時重心允許偏差 (偏離中心軸線的距離) 橫向200 mm,縱向600 mm (20英尺箱)、1 200 mm (40英尺箱)。但為了保證鐵路運輸車輛通過曲線時的安全性,《鐵路貨物裝載加固規則》規定:集裝箱貨物的重心偏移車輛縱向中心線 (即重心橫向偏移) 容許的極限值為100 mm。另外,我國鐵路車輛允許最大軸重23 t,所以集裝箱的縱向偏移量也要符合要求。因此,可以通過控制集裝箱的超偏載量來達到控制運輸車輛超偏載的目的。

目前,鐵路貨場在裝卸過程中,對集裝箱超載的檢測已有汽車衡、吊秤、鉤頭秤等,但對于集裝箱偏載的檢測還沒有科學有效的檢測設備,目前已有的檢測裝置不能方便快捷地提供相關檢測數據。這些設備一般由專人操作,主要存在以下缺點:

(1)使用不方便,功能單一。用地磅測重時,空車、重載需要各測1次,若車輛裝載2個20英尺箱時則要測3次,而且不能檢測偏載情況;用門式起重機鉤頭秤也同樣存在不能檢測偏載的問題。

(2)設備投資大,檢測效率低。車輛專用超偏載檢測儀設備投資大,且不能在裝卸過程中及時發現集裝箱的超偏載情況。如果發現超偏載現象,還需要到指定地點用裝卸設備進行調整。

(3)軌道衡檢測屬于事后檢測,集裝箱已經裝上列車,調整還需到最近的裝卸作業點才能進行。

目前已研制的集裝箱超偏載檢測設備中,有效的專用設備主要有2種,一種是地面數字式集裝箱超偏載檢測裝置,該檢測裝置相當于1臺汽車衡,使用需要專門的場地,且需要將集裝箱全部運輸到某一固定地點檢測之后才能裝車。另一種是在集裝箱吊具上安裝檢測計量設備的集裝箱超偏載檢測稱重裝置,在集裝箱吊運的過程中進行檢測。

2 集裝箱超偏載檢測裝置的工作原理

2.1 地面數字式集裝箱超偏載檢測裝置

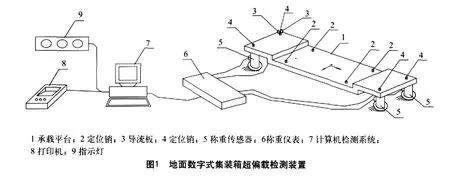

該系統是利用4只稱重傳感器對承載平臺作水平支撐,承載平臺上設置有2組定位銷,保證集裝箱在平臺上能準確定位,一組是供20英尺集裝箱之用,另一組是供40英尺集裝箱之用。定位銷的位置可以保證集裝箱放上承載平臺后,其幾何中心與承載平臺的幾何中心點重合。見圖1。

4個支點單獨計量,計算機檢測系統通過稱重儀表掃描檢測各支點稱重傳感器的載荷,并計算出集裝箱的總重及偏重。通過各稱重傳感器相對承載平臺幾何中心的坐標和稱重傳感器上所受的載荷,計算出集裝箱重心位置相對承載平臺的幾何中心的坐標x和y的數值。由于設計保證承載平臺的幾何中心與集裝箱的幾何中心重合,因此所得的x和y值也是集裝箱的中心偏移量。計算機檢測裝置帶有專用的校準程序對裝置進行校準,保證了裝置檢測結果準確、可靠。計算機記錄保存的測量結果,也可以通過打印機打印出來。

2.2 吊具式集裝箱超偏載檢測稱重裝置

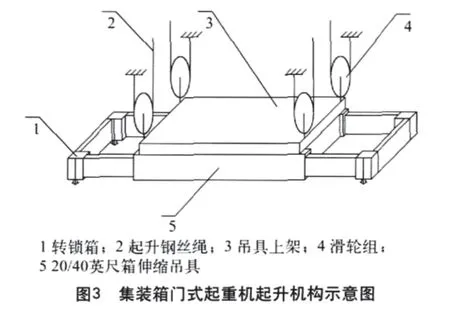

目前鐵路集裝箱辦理站大部分使用集裝箱專用門式起重機來裝卸集裝箱。門式起重機小車下方設20/40英尺箱伸縮吊具 (圖2),如果在吊具的轉鎖處安裝稱重裝置,那么在裝卸作業的同時即可進行超載、偏載檢測。

集裝箱專用門式起重機的起升機構為4吊點布置形式如圖3,從起重小車上放4根起升鋼絲繩,繞過吊具上架的4個動滑輪組后,再回到小車起升機構的卷筒上,20/40英尺箱伸縮吊具與吊具上架通過銷軸或轉銷連成一體。起重機起升機構工作時,吊具和集裝箱作上下平移運動,吊具始終處于水平狀態。另外,吊具結構的剛性很好 (在40英尺集裝箱偏載量最大時,同側吊具懸臂2個轉鎖的下撓差值為0.6 mm,產生的坡度為0.000 026,對傳感器精度的影響可以忽略不計),所以吊具可視為1個穩定平臺,可以在這個平臺的特定位置布置稱重傳感器。

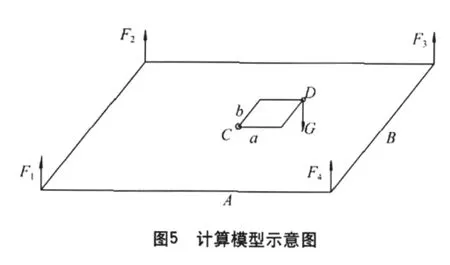

起重機作業時,布置在吊具四角上的轉鎖伸入對應的集裝箱角件孔,然后由液壓機構驅動轉鎖轉動90°,鎖緊集裝箱。集裝箱被吊離地面后,4個轉鎖承載了整個集裝箱及貨物的重量。由于4個轉鎖布置方向為豎直向下且互相平行,為了消除其他方向力的影響,將轉鎖螺母下部加工成凸球面,傳感器上部加工成凹球面,轉鎖可以繞球心微量擺動,見圖4。這樣即使吊運有變形的集裝箱時,也能確保轉鎖所受荷載通過球面均勻傳遞到傳感器 (轉鎖擺動量在±5°范圍內不影響傳感器測量精度),因此可以認為轉鎖只受豎直荷載,沒有水平方向荷載。根據轉鎖的受力狀況,在4個轉鎖處布置4個稱重傳感器,集裝箱4個角的重量通過轉鎖傳遞到轉鎖螺母,再由轉鎖螺母把力傳遞到稱重傳感器,然后通過中央處理器把電信號轉換為數字信號,最后根據這些數據計算出集裝箱的總重和偏載量,計算模型見圖5。

圖5中F1、F2、F3、F4為4個傳感器測出的集裝箱每個角的重量,C為集裝箱的水平形心,D為集裝箱的重心,A、B為集裝箱角孔之間的距離 (20英尺集裝箱,A為5 853 mm,B為2 259 mm;40英尺集裝箱,A為11 985 mm,B為2 259 mm),a、b為集裝箱重心在縱向、橫向的偏移量,其中集裝箱及貨物的總重量G=F1+F2+F3+F4。

根據力矩平衡原理,分別以吊具的寬邊和長邊為軸,求力矩和,可以得出:

對于20英尺集裝箱,當F1+F2+F3+F4≤30 480 kg、|a|≤600 mm、|b|≤100 mm同時滿足時,為裝載合格,否則檢測裝置會報警,提醒工作人員采取措施。

對于40英尺集裝箱,當F1+F2+F3+F4≤30 480 kg、|a|≤1 200 mm和|b|≤100 mm同時滿足時,為裝載合格,否則檢測裝置會報警,提醒工作人員采取措施。

對于偏載的集裝箱,可以從顯示屏上看出重心偏移的方向和距離,也可以外接打印機把檢測數據打印出來,指導工作人員重新裝載。

3 集裝箱超偏載檢測裝置的應用對比

3.1 地面數字式檢測裝置

地面數字式集裝箱超偏載檢測裝置在實際應用中,具備以下優點:

(1)稱重平臺經嚴格精確設計,能檢測20英尺和40英尺集裝箱。當前貨運標準集裝箱主要是這兩種規格時,該裝置具備一定的普遍性。

(2)稱重系統各通道的輸入靈敏度高。

(3)能夠準確而迅速檢測出集裝箱的總重量,集裝箱縱、橫中心線的重量偏載位置,即集裝箱重心相對集裝箱幾何中心的坐標。

(4)設備安裝在地面固定位置,維修維護方便。

3.2 吊具式檢測裝置

吊具式集裝箱超偏載檢測稱重裝置解決了集裝箱超重、偏重現場實時檢測的難題,使現場作業人員在吊運裝卸集裝箱的同時就可以檢測集裝箱的超偏載情況,可在裝車之前對超載、偏重和偏載量超標的集裝箱進行處理。該設備的應用不需要專門的場地,也不需要增加額外的作業成本,在吊裝集裝箱的同時完成了檢測,省時省力,方便快捷,把集裝箱超偏載隱患消滅在裝車源頭,為集裝箱的安全運輸提供了保障。

4 結論

吊具式集裝箱超偏載檢測稱重裝置性能可靠、操作簡單,只需起重機司機在吊裝時完成操作,為運輸安全提供了保證,提高了工作效率,滿足了現場需求。因此,吊具式集裝箱超偏載檢測稱重裝置比地面數字式集裝箱超偏載檢測裝置更具有市場推廣應用價值。