復合型上承式拱橋混凝土拱圈的澆注及變形控制

□文/付殿文

復合型上承式拱橋混凝土拱圈的澆注及變形控制

□文/付殿文

混凝土拱圈的澆注及其收縮變形控制問題是復合型上承式拱橋的施工控制的關鍵。文章以某復合型上承式拱橋工程為背景,通過施工過程中優化混凝土配合比設計、合理劃分拱圈施工段、確定合攏順序以及施工過程中對線形及混凝土澆注等加強控制,確保了復合型上承式拱橋的施工安全和工程質量。

復合型上承式拱橋;混凝土拱圈;變形控制

工程概況

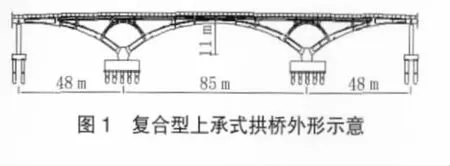

該橋主橋與現狀河斜交角度為80°,主橋全長為181 m,跨徑組合為48 m+85 m+48 m。橋梁全寬為69 m,分為四幅橋,兩側輔道橋各寬16.75 m,中間上下行主線橋各寬16.25 m,上下行主橋之間設置3 m的分隔帶。輔道橋與主線橋懸臂之間進行連接。邊跨梁為一端簡支一端固結的拱型梁,中間主跨為空腹式箱拱,在主墩頂設置腹拱。拱上建筑為鋼筋混凝土連續箱梁。為平衡主跨拱腳的不平衡水平推力,除在主墩位處布置了大型的群樁基礎及調整主墩的偏心位置外,還在上部橋面梁中設置了高強度鍍鋅平行鋼絲系桿,系桿慣穿全橋,兩端錨固在邊跨梁的端橫梁處。主橋跨越現狀河流,主跨跨徑為85 m,矢高為11 m,矢跨比為1∶7.727。主跨拱肋采用四次拋物線為參考拱軸線,立面為變截面箱形拱,拱角處截面高度為2.4 m,拱頂處截面高度為1.2 m。主跨拱肋為單箱四室箱形截面,全寬12.75 m。邊跨跨徑為48 m,靠近主墩位置30 m范圍內與主跨拱圈結構對稱布置,靠近邊墩18 m橋面范圍內采用變高度(1.75~2.917 m)的箱形截面梁,箱形梁懸臂為2 m(或1.75 m),箱形梁底面寬度與拱圈寬度一致為12.75 m。腹拱跨徑為20 m,矢高為6 m,矢跨比為1∶3.333。立面為單箱四室等截面箱形拱,截面高度為1.1 m,寬度為12.75 m。拱上鋼筋混凝土連續梁高1.2 m,采用單箱四室截面,懸臂為2 m(或1.75 m),箱梁底寬為12.75 m。跨徑布置及各段長度見圖1。

澆注方案

混凝土配合比

拱圈是一種變坡結構,不同的部位坡度不一樣,對混凝土的要求也不同,拱頂坡度較緩部位,即腹拱腳2 m以上部位,坡度<20°,依靠混凝土自身凝結力克服混凝土下滑,要求混凝土坍落度和擴散度小,坍落度控制在0.12~0.14 m,擴散度<0.3 m;其下部位混凝土坍落度控制在0.16~0.18 m,擴散度控制在0.35~0.45 m。和其他異型結構一樣,其必須通過優化主拱混凝土配合比,減小主拱混凝土收縮量和干縮量,以此滿足施工坍落度和擴散度要求。

模板

拱橋為4次拋物線變截面薄壁箱形拱,不同的部位曲率不同,不能使用定型模板,只能使用木模拼裝,模板質量不僅影響混凝土外觀還關系到拱圈結構安全,模板剛度和穩定性不足會造成結構變形或開裂,必須對模板進行設計和驗算。

當箱拱采用兩次澆注成型時,混凝土對模板壓力就小得多,由于頂模是敞開的,混凝土對底模產生的壓力不會大于腹板混凝土靜止高度所產生的壓力。底模僅驗算主拱混凝土施工時,模板能否滿足主拱混凝土施工要求。主拱分5段施工,邊拱分兩段施工,拱段最大高差6.0 m,截面最大垂直高度2.8 m,混凝土自下緩慢向上澆注,當混凝土澆注上部時下部已初凝,混凝土靜止高度不超過腹板垂直高度2.8 m。

混凝土收縮變形計算方法

混凝土拱結構收縮變形分析

混凝土收縮變形過程是緩慢而規律的,把握混凝土收縮變形規律能夠在保證質量的前提下有效壓縮施工周期,混凝土的收縮變形前期較快,隨著時間的推移迅速變緩,不同配合比混凝土收縮量不同,但收縮變形規律基本相同。根據施工現場主拱使用最多的配合比(即強度等級為C50混凝土配合比:水泥∶砂∶石∶水∶外加劑=500∶720∶1 050∶170∶11.9)由試驗測定的混凝土各階段收縮變形變化規律見圖2。

混凝土的極限拉應變

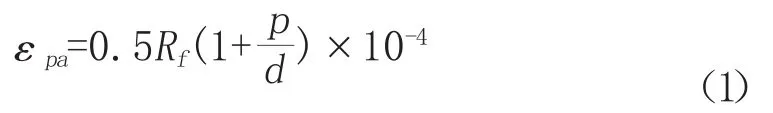

混凝土極限拉應變是鑒定混凝土抗裂性的重要指標。混凝土的極限拉伸與配筋有關,大量工程實踐表明,合理的配筋可以提高混凝土的抗裂性。鋼筋混凝土結構表面受到不穩定溫差和收縮變形的作用,產生自約束應力,常引起混凝土的表面裂縫,構造鋼筋在混凝土面層中起了強化作用,配筋后的混凝土極限拉伸應變可采用齊斯克列里經驗公式進行計算,計算公式為

式中:εpa——配筋后的混凝土極限拉伸應變;

Rf——混凝土抗裂設計強度,MPa;

p——配筋率;

d——鋼筋的直徑,cm。

混凝土短期加載時的極限拉伸應變約為60~100,長期加載的極限拉伸應變約為120~200,根據式(1),考慮配筋的影響,混凝土的極限拉伸應變取值為εpa=0.5×1.89×(1+4/3.2)×10-4=213。

由于混凝土本身具有不均勻性且施工中的環境因素和施工條件對混凝土的抗裂性能有很大的影響,偏于安全考慮,本文采用εpa=180作為混凝土開裂的控制標準。

防止主拱開裂的預案及拱圈的澆注

防止主拱開裂預案

控制拱橋開裂是道難題。這是因為大部分拱橋是超靜定結構,拱橋變形受到約束,不能變化自如,從而產生裂縫。施工期間拱圈位于大曲率支架上且支架在系桿張拉之前不能拆除。拱圈膨脹升起不宜受到限制,即使受到限制也處于受壓狀態,不會造成拱圈混凝土開裂;而當拱圈發生收縮變形下降時,由于受到拱腳和支架約束,拱圈混凝土則會被拉裂。

另外混凝土收縮變形也是造成主拱開裂的主要原因。其主要表現形式為:

(1)澆注初期(終凝前)的凝縮變形;

(2)水泥水化熱引起的熱脹冷縮變形;

(3)硬化過程中的干縮變形;

(4)由凝膠材料的水化作用引起的自身收縮變形;

(5)環境溫度下降引起的冷縮變形。

其中凝縮變形通常在混凝土表面形成龜裂,是由于水分蒸發速度超過了泌水速度表面的混凝土失水而開裂,通過及時苫蓋和二次收面很容易得到控制;熱脹冷縮在大體積混凝土中比較突出,而在薄壁箱形結構中熱量很快散失,熱脹冷縮很快結束;收縮和干縮進展緩慢,主拱合龍必須考慮這一因素,因為主拱合龍后混凝土的收縮和干縮還在進行。

針對以上因素,施工中首先將主拱混凝土進行分段施工,以減小混凝土連續澆注長度,從而分解混凝土收縮量、增大拱段剛度,避免支架不均勻沉降而造成主拱拉裂;其次合理安排工序,保證各拱段混凝土有一定的齡期,以便能完成前期較大的混凝土收縮量;優化合龍段混凝土配合比,減小混凝土收縮量,保證后澆段混凝土有足夠膨脹率并能維持相應的時間;加快施工進度盡快實現結構體系轉化,減少主拱合龍后上部結構施工時間,避免主拱帶支架過冬。

拱圈施工變形控制

(1)劃分拱圈施工段。拱圈施工段劃分原則為主拱對稱、邊拱與主拱對稱;支架高度變化大拱段短,支架高度變化小拱段長。縮短拱段長度可提高剛度,有利于提高抵抗支架不均勻變形能力并可以縮短施工周期保證質量;加大拱段長度可以加快施工進度。主拱劃分為9段,其中 4段為 2 m后澆段;邊拱 4段,含 2個2 m后澆段。

(2)確定各工段施工順序。拱橋主橋橋梁凈寬66 m,劃分為 FDI(輔道 I)、ZX(主線下行)、ZS(主線上行)、FDII(輔道II)四幅,其結構基本相同。由于受現場條件限制,所有工程材料設備必須從兩側棧橋運輸、吊裝,所以只能先施工主線 (ZX、ZS)后施工輔道(FDI、FDII)。為了加快施工進度兩幅主橋和兩輔道同時施工,以便有必要的養護時間。每幅主拱混凝土澆注自兩拱腳對稱澆注且優先完成主拱。

(3)確定主拱合龍時間。主拱合龍前混凝土是分段澆注的,各拱段受到的約束力主要是混凝土內的鋼筋和模板,這兩者不至于拉裂混凝土;主拱合龍后混凝土受到主墩的剛性約束,混凝土收縮變形產生較大拉力足以拉裂混凝土。而當主拱完成落架后,混凝土會由受拉狀態轉為受壓狀態,即使發生收縮變形也不會開裂。主拱合龍后上部結構施工需3個月時間,這期間處于支架上的混凝土發生收縮變形是造成主拱開裂的主要原因,時間越靠后收縮量越小,主拱越不易開裂。但因工期要求,在保證主拱不開裂的情況下,主拱合龍時間應盡量提前。通過主拱混凝土開裂模擬計算,在最后一段混凝土澆注完成40 d后澆注合龍段混凝土,隨后混凝土發生的90 d收縮量不會造成主拱開裂,出于安全考慮,決定在最后一段混凝土澆注完成45 d后合龍主拱。模擬計算時不計合龍段混凝土收縮量,合龍段使用無收縮變形混凝土。

(4)確定合龍段混凝土主拱合龍時澆注最晚的拱段混凝土凝期為45 d,拱段混凝土收縮量已完成50%以上,收縮變形速度已十分緩慢。合龍段混凝土為新澆注混凝土,應具有一定的膨脹性能,用以補償上部結構施工期間主拱混凝土的收縮變形,至少應不增加收縮量。

(5)線形控制。由于受到橋梁橫坡和豎曲線以及斜交影響,每幅拱都是空間曲線且拱截面為變截面。為保證拱肋外形精確定位,充分利用AUTOCAD軟件功能,進行三維拱肋模型的模擬,根據需要實時讀取坐標。所有拱底模均使用木模,底模曲線由支架高度調整。

(6)鋼筋制作與綁扎。拱圈設計均為普通鋼筋混凝土,腹拱為等截面箱形拱,鋼筋直徑小,鋼筋制作、綁扎困難不大;主拱、邊拱為變截面箱形拱,由于截面高度變化較緩,腹板箍筋較密,相鄰箍筋高差很小,將箍筋分組制作,每組高差15 mm,每組3~5個箍筋。

(7)混凝土澆注。箱拱不同于箱梁,不同部位、不同坡度施工方法不同。10°~20°箱拱部位首先將混凝土坍落度調整到140 mm以下,澆注混凝土時應先澆注底板,后澆注腹板,在澆注完腹板后,鑿毛、支立頂板內膜再澆注頂板,20°~40°部位箱拱底板、頂板都需要壓模,采用壓模法澆注混凝土時混凝土坍落度應適當放大,坍落度控制在160~200 mm,擴散度控制在400~450 mm。40°以上部位采用整體一次澆注,一次支模高度不超過3 m,濕接縫較短采用10°~20°部位整體澆注技術,濕接頭采用膨脹混凝土。

結論

通過采取相應的技術措施,主拱圈的澆注在很大程度上降低了混凝土開裂的可能性。成橋后,通過施工監測數據分析,各項控制指標均滿足JTG D62—2004《公路鋼筋混凝土及預應力混凝土橋涵設計規范》的允許值,達到了預想的設計效果,從而確保復合型上承式拱橋的施工安全和工程質量。

U448.34

C

1008-3197(2010)06-43-03

2010-08-18

付殿文/男,1975年出生,工程師,天津城投建設有限公司,從事市政工程施工管理工作。