不銹鋼吊桿預(yù)應(yīng)力施工工藝的應(yīng)用

□文/康 鵬 孟昭輝 董建民

不銹鋼吊桿預(yù)應(yīng)力施工工藝的應(yīng)用

□文/康 鵬 孟昭輝 董建民

天津站交通樞紐工程李公樓立交橋主橋設(shè)計首次采用中間帶套筒式不銹鋼吊桿。文中針對此類吊桿的具體設(shè)計形式,對其預(yù)應(yīng)力施工工藝進行了認真研究。通過實際試張拉的方法,確定了只對上桿體進行超張拉,讓下桿體在張拉過程中呈自由狀態(tài),最后通過套筒連接傳遞張拉力,達到上下整體桿體受力一致的方法。施工質(zhì)量表明此種設(shè)計形式的吊桿張拉是吊桿預(yù)應(yīng)力施工可行的方法。

不銹鋼吊桿;張拉;預(yù)應(yīng)力

工程概況

李公樓立交改建工程是天津站交通樞紐改造工程之一,新建橋梁主橋是一座三跨全鋼結(jié)構(gòu)坦拱橋,主橋上部鋼結(jié)構(gòu)為正交異性箱型梁,三拱梁上跨越京山鐵路、京秦快速鐵路和京津城際快速鐵路,全橋9道鋼拱肋采用81根中間帶套筒不銹鋼吊桿與橋面鋼箱梁相連,這種中間帶套筒不銹鋼吊桿為天津市首次采用,規(guī)格分為φ55 mm和φ70 mm。

結(jié)構(gòu)體系及難點分析

結(jié)構(gòu)體系分析

由于主橋緊鄰天津站交通樞紐,受下部鐵路線路較多的影響,最終采用三跨連續(xù)坦拱鋼結(jié)構(gòu)形式,跨徑布置分別為51 m+55 m+51 m,全長157 m。三跨拱高分別為7 m、10.5 m和7 m,矢跨比分別為1∶7.3、1∶5.2和1∶7.3。見圖1。

由于鋼拱高度有限,不能設(shè)置帶錨頭的纜索式吊桿形式(最短吊桿長度僅為2 m,普通纜索無法設(shè)置),綜合結(jié)構(gòu)體系受力及整體美觀等因素,主橋全部采用不銹鋼式拉桿,見圖2。

吊桿端部均采用叉耳式構(gòu)造,中部設(shè)置鋼套筒,進行安裝及張拉上下桿體長度調(diào)節(jié),調(diào)節(jié)范圍為±5 cm,全橋共81根吊桿,間距為4 m。吊桿桿體直徑分為2種,中間道路中心線拱下吊桿為d=70 mm,其余兩邊側(cè)均為d=55 mm,強度等級為725 N/mm。

鋼吊桿難點分析

(1)缺乏類似工程先例。據(jù)調(diào)查,近年來鋼拉桿結(jié)構(gòu)形式在大跨度建筑物頂棚與碼頭船塢基礎(chǔ)中應(yīng)用較多,在大型橋梁設(shè)計中應(yīng)用較少,尤其是中間帶連接套筒不銹鋼吊桿,在全國橋梁設(shè)計上還沒有先例。工程施工缺乏類似工程成熟經(jīng)驗借鑒。

(2)安裝精度控制。由于主橋及拱肋都為鋼箱梁空間結(jié)構(gòu),而吊桿也為鋼性拉桿,上下端連接為鋼叉耳式連接,可調(diào)整余地很小,設(shè)計調(diào)節(jié)值僅為1 mm,故材料的加工精度及安裝工藝對后期預(yù)應(yīng)力的順利施加起著很重要的作用。

(3)外部環(huán)境對體系轉(zhuǎn)換的影響。李公樓立交橋下為京山鐵路,鐵路運輸頻繁,過往火車產(chǎn)生較大震動,對預(yù)應(yīng)力張拉施工具有一定的影響。

預(yù)應(yīng)力施工工藝

張拉順序設(shè)計

全橋三跨共81根吊桿,對應(yīng)三道拱線(X、Y、Z軸),每跨每軸線對應(yīng)9根,張拉設(shè)計順序為X、Y、Z軸同斷面同時作業(yè),以1#~2#跨中間Y軸編號為例,每軸順序為①Y4、Y6;②Y5;③Y3、Y7;④Y2、Y8;⑤Y1、Y9;每跨共分5次,每次一個循環(huán);張拉分三級加載。

吊桿張拉工藝設(shè)計

通過對設(shè)計吊桿形式分析,吊桿由上下兩桿體及中間連接套筒組成,結(jié)合現(xiàn)場橋下鐵路運輸頻繁,震動較大的具體施工情況,首先對預(yù)應(yīng)力施工進行初步設(shè)計,不銹鋼吊桿上下鋼叉耳通過鋼銷軸與梁上吊耳安裝到位,上下桿體通過套筒相連,保證桿體處于垂直狀態(tài);其后在吊桿桿件上安裝張拉工裝,分別在套筒周圍安裝三層固定托板(上桿體兩層,下桿體一層)并用鋼絞線穿連夾片鎖固定,根據(jù)吊桿張拉力值,在上兩層托板之間布置張拉千斤,張拉過程中隨著千斤頂不斷施力的同時用人工采用扳手將中間套筒及時擰緊。

吊桿張拉

(1)吊桿張拉前準備工作

Clouds come together northeastward in summer, several-day rain is coming;clouds come together southeastward in winter, white snow is coming then.

a安裝。為了保證吊桿處于空間垂直狀態(tài),測量人員在縱梁上用全占儀測量出縱梁中心線,然后彈線;再用全占儀采用三角定位法,作垂線交差,在墨線上定出下吊耳點位并多次對吊耳上下點位進行復(fù)合,確保定位準確。在吊桿長度控制方面,測量人員采用全占儀無棱鏡打距模式打出上下兩吊耳的高差,與設(shè)計數(shù)據(jù)進行比較,如偏差較大再重新測量并使用鋼尺實測實量進行復(fù)合,保證吊桿加工的長度與現(xiàn)場實際長度相符。將實測實量的數(shù)據(jù)提供給監(jiān)控單位,監(jiān)控單位人員再用理論數(shù)值與現(xiàn)場實際數(shù)值進行校核修正,確定吊桿加工長度。為了在安裝張拉期間桿件表面不受磨損,吊具用軟吊索吊帶,在拉桿和工裝之間安裝保護墊以免桿件被磨損。在吊車作業(yè)區(qū)以外的鋼拉桿,先用吊車吊至各作業(yè)區(qū),人工進行水平運輸,用手拉葫蘆和吊裝帶進行吊裝。

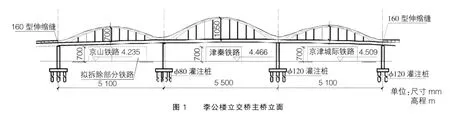

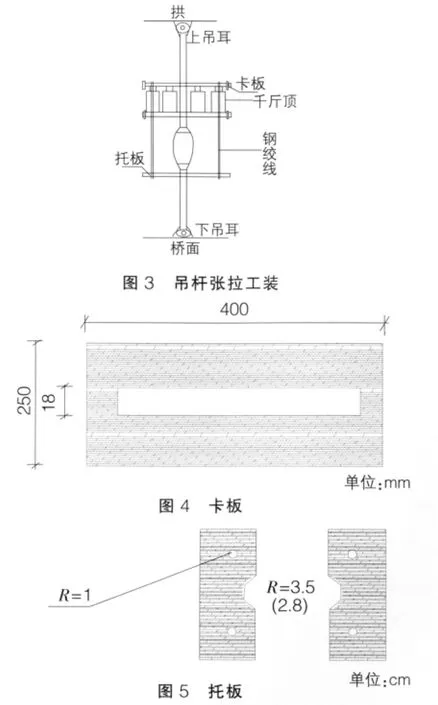

b工裝準備。吊桿張拉工裝需單獨制作并分托板、卡板和鋼絞線3部分,見圖3-圖5。

托板總共3個,每個托板由開塊作成,鋼板采用30 mm厚,每塊尺寸150 mm×500 mm,內(nèi)邊開半圓孔,半徑有3.5 cm和2.8 cm兩種,每塊托板上留2個孔。鋼絞線采用1 860 MPa高強度型,直徑15.2 mm,長度由張拉工裝需要而定,鋼絞線通過錨具夾片固定。

c張拉設(shè)備。根據(jù)張拉力大小,張拉設(shè)備采用HPS50/500型液壓千斤頂和HPS20/200型液壓千斤頂配HPS70-2型高壓油泵(用于對400 kN以上張拉力值的鋼拉桿進行張拉)及200 kN千斤頂配RC油泵(用于對400 kN以下張拉力值的鋼拉桿進行張拉),設(shè)備投入運行之前,由具有測量資格的計量單位進行配套標定并試運行,使設(shè)備處于良好狀態(tài)。

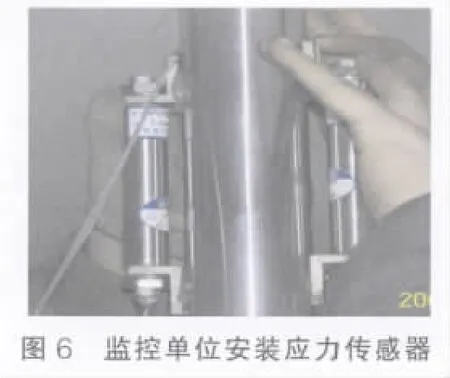

d監(jiān)控準備。在吊桿張拉前,監(jiān)控單位應(yīng)根據(jù)現(xiàn)場橋梁實際荷載情況,用計算機數(shù)值模擬計算確定吊桿張拉順序及張拉力值,全橋81根吊桿張拉最大值是797 kN,最小值是104 kN。監(jiān)控單位在現(xiàn)場按照張拉順序,對所準備張拉的吊桿提前安裝傳感器并測出張拉前的監(jiān)控初始值,見圖6。

(2)試張拉。各項準備完成后開始試張拉,試張拉桿體為Y24,監(jiān)控設(shè)計張拉力為658 kN,經(jīng)張拉油表換算控制力為36.4 MPa,隨著千斤頂不斷施加壓力,操作人員用活動扳手對套筒邊進行擰緊,當張拉油表值上升到12 MPa時,開始出現(xiàn)套筒無法再擰的情況,張拉不能再繼續(xù)進行下去,張拉力值沒有達到設(shè)計要求并且吊桿絲扣也有損壞的現(xiàn)象,需要回廠返修,經(jīng)研究分析情況如下。

b不銹鋼的化學(xué)成分與其他材質(zhì)不同,不銹鋼粘度大,造成死扣現(xiàn)象。

(3)工藝改進。對第1次試張拉出現(xiàn)問題進行分析,由于不能采用邊張拉邊同步擰套筒的形式,張拉只能從單根吊桿著手。通過工藝調(diào)整,決定張拉控制采用對上桿體超張拉,通過套筒聯(lián)系,預(yù)應(yīng)力放張達到上下桿受力一致。這樣可以避免套絲無法擰進的問題,將套筒預(yù)先上旋至上桿體位置,原下吊桿張拉工裝下層托板取消,固定位置轉(zhuǎn)移到橋面板上(張拉前在橋面板吊耳周圍對稱焊接工藝吊裝板),每組對稱臨時焊板中間穿20 mm鋼板(尺寸為15 mm×500 mm),鋼板兩端留直徑2孔。見圖7。

下桿體不穿銷軸使其呈自由狀態(tài),然后對上桿體施加壓力,達到計算所需力值后再擰緊套筒,穿上銷軸。由于張拉期間,下桿體自由,為了最終達到整個桿體要求力值,對上桿體張拉力以超張拉形式控制,超張拉數(shù)據(jù)根據(jù)監(jiān)控計算,控制在110%~115%。

(4)第2次吊桿張拉。試張拉桿體仍為Y24,監(jiān)控設(shè)計張拉力100%為658 kN,經(jīng)張拉油表換算控制力100%為36.4 MPa;超張拉采用115%,監(jiān)控設(shè)計超張拉力為756.7 kN,張拉油表換算超張拉控制力為41.9 MPa。

首先在鋼梁上暫時焊接臨時耳板,然后將套筒向上桿體擰,下桿體不穿銷軸使其呈自由狀態(tài),再對上桿體通過張拉設(shè)備施加壓力,根據(jù)監(jiān)控傳感器和張拉油表讀數(shù)反映,張拉油表達到要求控制的超張拉力值41.9 MPa后,下桿體與下耳板間穿上銷軸,再擰緊上下桿體中間連接套筒,此時對張拉千斤進行回油卸力,這樣通過鋼絞線松弛,張拉力就傳遞至吊桿,靜止3 min傳感器讀數(shù)為2 738 Hz,經(jīng)對應(yīng)公式計算,傳感器測得力值為663.2 kN,基本與確定的控制張拉力658 kN吻合,這表明此張拉預(yù)應(yīng)力雙向控制都達到要求,按照此工藝超張拉放張完全可以達到設(shè)計要求力值。在張拉過程中設(shè)專職人員進行吊桿張拉數(shù)據(jù)的記錄,經(jīng)實際操作證明此方法可行并且達到張拉力值,套筒絲扣也無損壞現(xiàn)象。

質(zhì)量控制及檢驗

經(jīng)過工藝改進,吊桿張拉從技術(shù)上能達到設(shè)計張拉力值,從施工上沒有出現(xiàn)影響施工操作的問題,全橋81根吊桿都按照改進后工藝實施,連續(xù)進行4 d。全部張拉完成24 h后,經(jīng)過傳感技術(shù)檢驗,張拉力值都穩(wěn)定在設(shè)計要求值內(nèi)。

以Y-24張拉桿體記錄為例,吊桿張拉完成值見表1。

表1 吊桿張拉完成值檢測表

結(jié)語

通過此次對中間帶套筒式不銹鋼吊桿張拉的施工證明,改進后的張拉工藝先讓下桿體在張拉過程中呈自由狀態(tài),只對上桿體進行超張拉,最后通過套筒連接傳遞張拉力,達到上下整體桿體受力的方法是完成此種設(shè)計形式的吊桿張拉可行的方法,為今后類似中間套筒形式桿體的張拉提供一定的施工技術(shù)經(jīng)驗。

[1]天津市市政工程局.道路橋梁工程施工手冊[M].北京:中國建筑工業(yè)出版社,2003.

[2]陳階亮.多跨系桿拱橋加載程序及系梁、吊桿張拉順序研究[J].施工技術(shù),2007,36(12):84-86.

□孟昭輝/天津市建設(shè)投資有限公司。

□董建民/天津六市政公路工程有限公司。

U445

C

1008-3197(2010)01-42-04

2010-02-03

康 鵬/男,1982年出生,助理工程師,天津城投建設(shè)有限公司,從事建設(shè)工程技術(shù)和質(zhì)量管理工作。