管道修復用管狀機織物復合材料的增強體結構設計*

郝振興 張淑潔 王 瑞 肖 琪 (天津工業大學紡織學院,天津,300160)

管道修復用管狀機織物復合材料的增強體結構設計*

郝振興 張淑潔 王 瑞 肖 琪 (天津工業大學紡織學院,天津,300160)

管狀機織物增強復合材料應用于管道修復領域,以非開挖方法修復管道代替傳統的全面開挖更換新管,不僅方便、經濟而且環保。針對待修管道對管狀機織物增強復合材料強度、厚度與管徑的要求,對管狀機織物增強復合材料的增強體即管狀織物的結構與織造工藝進行了設計,并采用 SPSS軟件對管狀織物的熱縮性能進行了分析,建立了反映熱縮時間、熱縮溫度與織物縮率之間關系的數學模型,從而指導管狀機織物增強復合材料的管徑設計,據此可重新修正織造工藝參數,為管狀機織物增強復合材料的生產與應用提供理論依據。

管狀機織物增強復合材料,結構設計,管狀織物,織造工藝,熱縮性能,管道修復

埋地管道 (如燃氣管道、輸水管道等)由于老化或破壞,常常造成易燃氣體泄漏和水的流失事故或交通堵塞。城市地下管道損壞通常以更換新管道的辦法來修復,不僅困難且成本高,而采用管道內部修復、防護技術能有效防止受損管道的進一步惡化。

采用管狀紡織復合材料襯于原管道的內部,以非開挖方法管道翻襯修復技術 (CIPP)來代替傳統的全面開挖更換新管的方法[1],不僅方便、經濟,而且環保(不開挖,塵土少,噪音小,不影響交通),符合城市發展需求。采用管狀紡織復合材料修復的管道結構從外到內依次為:原管道、織物增強樹脂、防滲膜,其中織物增強樹脂由管狀織物和樹脂兩部分構成。管狀織物主要起到增強的作用,是管道紡織復合材料的增強體,浸在織物里的樹脂層將防滲膜、管狀織物緊緊地與待修復管道黏在一起,起到增強內襯管剛度和強度的作用。直接與管道內介質接觸的防滲膜對管道的介質起到密封的作用,并能改善管狀復合材料的表面性能,可使管道內壁更加光滑,利于介質的流動。此項技術的采用給現代管道修復領域帶來了福音。

1 管狀織物的結構設計

設計管狀紡織復合材料時根據使用目的和性能要求選定其原材料、骨架制作、復合工藝等。CIPP技術中,管狀紡織復合材料作為內襯管修復管道,其厚度、強度、翻襯彈性及強度等直接影響修復效果,因此根據待修復管道的情況,確定 CIPP技術對管狀紡織復合材料厚度、強度與翻襯時的彈性、強度等方面的要求。

1.1 管狀織物的強度設計

管狀紡織復合材料通過管道翻襯修復技術襯于受損管道的內部。在翻襯時管狀紡織內襯材料受到翻襯壓力的作用緊貼在管壁上。管道投入使用后,管道內介質對管狀紡織復合材料也產生一個綜合作用力,管狀紡織復合材料的強度必須滿足管道內壓引起的應力,否則會出現翻襯或使用時管狀紡織復合材料的開裂和爆破現象[2],導致工程的失敗。

管道內壓包括翻襯時產生的內壓 Pf和運行時輸送介質產生的內壓 Ps。由于大管徑管道一般是排水或排污管道,屬于非壓力管道,因此輸送的介質對管道產生壓力很小,忽略不計。

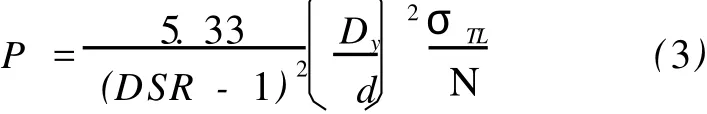

翻襯壓力引起管狀機織物增強復合材料的緯向應力[3]為;

式中:σy——管狀機織物增強復合材料的緯向應力(MPa);

Pf——翻襯壓力 (MPa);

Dy——管道內徑(mm);

H——管狀機織物增強復合材料厚度(mm)。

管道內壓引起管狀機織物增強復合材料的經向應力為[3]:

式中:σx——管狀機織物增強復合材料的經向應力(MPa);

Z——氣體的壓縮系數,一般 Z為 1;

ρ——氣體密度(kg/m3);

R——氣體常數,對空氣R為287.06 J/(kg·℃);

T——絕對溫度(K);

β1——動能修正系數,在流動計算問題中,一般β1為 1;

qv1——介質的體積流量 (m3/s);

v1——介質的平均流動速度 (m/s);

S——管道的截面積 (m2)。

經向、緯向應力的要求是管狀紡織復合材料設計的主要依據,管狀紡織復合材料的經緯向極限強度必須超過上述應力要求才能安全使用。

1.2 管狀織物的厚度設計

不同的管道種類和受損情況 (一般為局部損壞),對管狀紡織復合材料厚度的要求不同。壓力管道在部分損壞的環境下,管狀紡織復合材料厚度的設計應能支撐管道內由輸送介質產生的壓力。根據AST M F1216—2003標準(Standard Practice for Rehabilitation of Existing Pipelines and Conduits by the Inversion and Curing of a Resin- Impregnated Tube),管道所承受的內壓與管狀紡織復合材料的結構、性能之間存在以下關系[4]:

式中:P——管道內壓力(MPa);

σTL——管狀紡織復合材料的拉伸斷裂強度(MPa);

d——原有管道管壁上破損小孔的直徑(mm);

N——安全系數。

由式(3)可推算出管狀紡織復合材料厚度的計算公式:

當采用 CIPP技術對局部損壞壓力管道進行修復時,可采用式(4)進行管狀紡織復合材料厚度的計算。

1.3 管狀織物的彈性設計

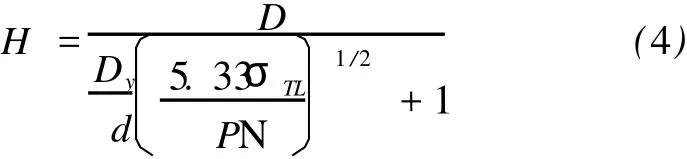

管狀紡織內襯材料經向彈性伸長率越小越好,從而保證在翻襯過程中其長度變化最小。對管狀紡織內襯材料緯向彈性伸長率的要求比較復雜,對存在變形和彎管的管道進行修復時,要求管狀紡織內襯材料緯向具有拉伸變形特點,從而保證能夠將其安裝在不規則管段和彎管處,在翻轉過程中內襯管能夠向圓周方向拉伸,從而保證內襯管能夠與原管內壁緊密地貼合在一起,在彎管處無褶皺。

假設受損待修管道有角度為α的彎頭(如圖 1所示),在管道彎頭處,以中軸值即中弧長為參數基準值,管狀內襯材料的彈性伸長率計算公式如下[4]:

式中:ε——彈性伸長率(%);

L1——內弧長(mm);

L2——外弧長(mm);

L——中弧長(mm)。

在管狀紡織內襯材料彈性設計中,其斷裂伸長率要求不小于ε即可。

圖1 彎管示意圖

1.4 管狀織物管徑的設計

在管狀紡織復合材料制作過程中,設計管狀機織物幅寬時,首先要考慮待修復管道的內徑,它是管徑設計的基礎。管狀紡織復合材料由防滲膜與織物增強樹脂組成,它的厚度是防滲膜的厚度與織物增強樹脂的厚度之和,由此設計的管狀紡織復合材料的內徑Df計算公式如式(6)所示:

式中:Df——管狀紡織復合材料的內徑(mm);

DY——原管道的平均內徑(mm);

Hm——織物增強樹脂的厚度(mm);

Hf——防滲膜的厚度(mm)。

管狀紡織復合材料的內徑是由內襯增強織物的管徑決定的,也是在制備管狀紡織復合材料時應首先考慮的,增強織物的內徑計算公式如式 (7)所示:

式中:Dg——增強織物的內徑(mm)。

機織管狀織物織造幅寬計算公式如式 (8)所示:

式中:Lj——管狀機織物的幅寬(mm)。

2 管狀織物的織造工藝設計

2.1 管狀機織物的紗線選擇

2.1.1 纖維與紗線的選擇

CIPP技術修復管道,屬于紡織材料在產業上的應用,為了實現對各類輸送管道的修復與加固,對材料的物化性能要求較高,所以只能選擇各方面性能都比較好的工業用化學纖維。由于 CIPP技術中對管狀紡織復合材料主要是強度、彈性方面的要求,所以在選擇纖維原料時重點考慮其強伸性。作為翻襯修復管道用的管狀織物,在厚度上也有特殊要求,因此為了使織物達到厚密效果,以保證施工過程的伸縮要求和使用過程的物理機械性能要求,紗線選擇為高線密度錦綸、滌綸長絲[5]。

2.1.2 紗線線密度的選擇

紗線的線密度直接決定織物的厚度進而影響管狀紡織復合材料的厚度,根據對管狀紡織復合材料厚度的要求,可計算出紗線線密度。假設織物經緯紗密度與緊度相同,織物厚度為 h,則經緯紗直徑 d均為 h/2,紗線線密度與直徑之間的換算公式為[6]:

式中:Tt——紗線的線密度 (tex);

d——紗線直徑(mm);

l——紗線的體積質量 (g/cm3)。

滌綸與錦綸的紗線體積質量一般為0.98 g/cm3與 0.95 g/cm3,通過上式可以計算出紗線的線密度在 222~1 111 tex之間。本文管狀織物的經緯紗都選用 555 tex的紗線。

本文試織兩塊織物,分別為試樣 A與試樣 B,紗線選擇見表 1。

表1 紗線的選擇

2.1.3 紗線捻度的選擇

由于管狀織物在后續工序中還將進行涂層與浸漬樹脂,在厚度與密度上都有一定要求。涂層過程中,若防滲膜浸漬到織物另一面,整個產品就會非常僵硬,不利于翻襯施工。織物厚密時防滲膜不易滲透到沒涂層的那一面,而且織物厚密時樹脂浸漬容易,在翻襯過程中,管狀織物樹脂攜帶量大,樹脂與管壁黏結效果好,因此為了使織物達到厚密型外觀效果,選擇無捻或弱捻滌綸、錦綸長絲。

2.2 管狀織物的設計

設計織物為平紋組織,因為平紋組織是最簡單的織物組織,織造容易,適合大批量生產;平紋組織是所有織物組織中交織次數最多的組織,因而平紋組織織物的斷裂強度較大;平紋組織正反面的特征基本相同,平紋組織織物表面平整,有利于防滲膜的涂覆。

以上是一些基礎設計包括織物的強度、厚度、彈性、管徑的設計和紗線及織物組織的選擇,下面對試織的兩塊試樣進行定量設計。假設管道內徑為 10 cm,設計管狀織物為平紋組織,預設織物的經緯密都為50根/10 cm,預設縮率:試樣A的下機縮率為2.2%,熱縮率為 10%;試樣 B的下機縮率為2%,熱縮率為19%。

2.2.1 管狀織物幅寬的設計

管狀織物下機后會有一定的收縮,而且管狀織物后續加工要經過熱定型和精練等后整理,整理后也會有一定的收縮。

由管狀織物的內徑計算管狀織物的下機幅寬計算公式為:

式中:W1——下機幅寬(cm);

y——熱縮率(%)。

設上機縮率為 a,則上機幅寬計算公式為:

式中:W2——上機幅寬(cm);

a——上機縮率(%)。

將預定數值代入式(10)和(11)得

試樣A:W1=17.44 cm,W2=17.83 cm;

試樣B:W1=19.38 cm,W2=19.77 cm。

2.2.2 管狀織物密度的設計

管狀織物的密度直接影響管狀織物的拉伸性能,而且對后續涂層與浸漬樹脂也有一定的影響。若密度小,織物稀松,涂層時防滲膜容易浸透到織物另一面,使成品硬挺;如果織物密度太大,樹脂黏結劑浸漬困難,織物攜帶樹脂黏結劑量不足,影響樹脂與管壁的黏結。

因此,應根據所選擇紗線的線密度,嚴格控制織物的密度,參照國外類似產品的規格及本文研究中合作單位的實踐經驗,經緯紗若選用 333~999 tex錦綸與滌綸 (本文試織選用 555 tex經緯紗)經緯密控制在 45~50根 /10 cm為宜[7]。

2.2.3 管狀織物總經根數的設計管狀織物總經根數計算公式:

式中:Mj——管狀織物總經根數;

Rj——基礎組織的經紗循環數;

Z——表、里基礎組織總循環數;

Sw——基礎組織的緯向飛數 (當第一緯的投緯方向和表里順序分別為自左向右投表緯或自右向左投里緯時,取 -Sw;當第一緯的投緯方向和表里順序分別為自右向左投表緯或自左向右投里緯時,取 +Sw)。

式(12)代入數值得

試樣A:Mj=179根 (第一緯的投緯方向和表里順序分別為自左向右投表緯)。

試樣B:Mj=199根 (第一緯的投緯方向和表里順序分別為自左向右投表緯)。

2.2.4 管狀織物織造筘號的設計

織物筘號的設計可按經驗計算公式計算,對于經密小于 254根/10 cm的織物,筘號可按下面經驗公式計算:

式中:NΦm——公制筘號(筘齒/10 cm);

Pj——經密 (根/10 cm);

n——經紗每筘齒穿入根數。

經驗公式不受經緯紗織縮率的制約,這樣便于筘號設計。試樣經密為 50根/10 cm,經紗每筘齒穿入 2根時,代入式(13),計算得出公制筘號數為44。

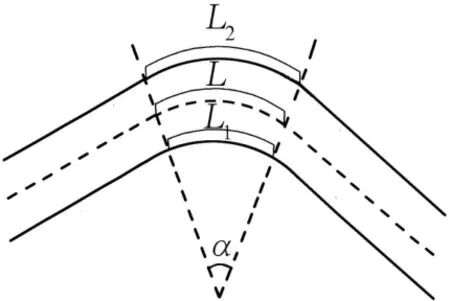

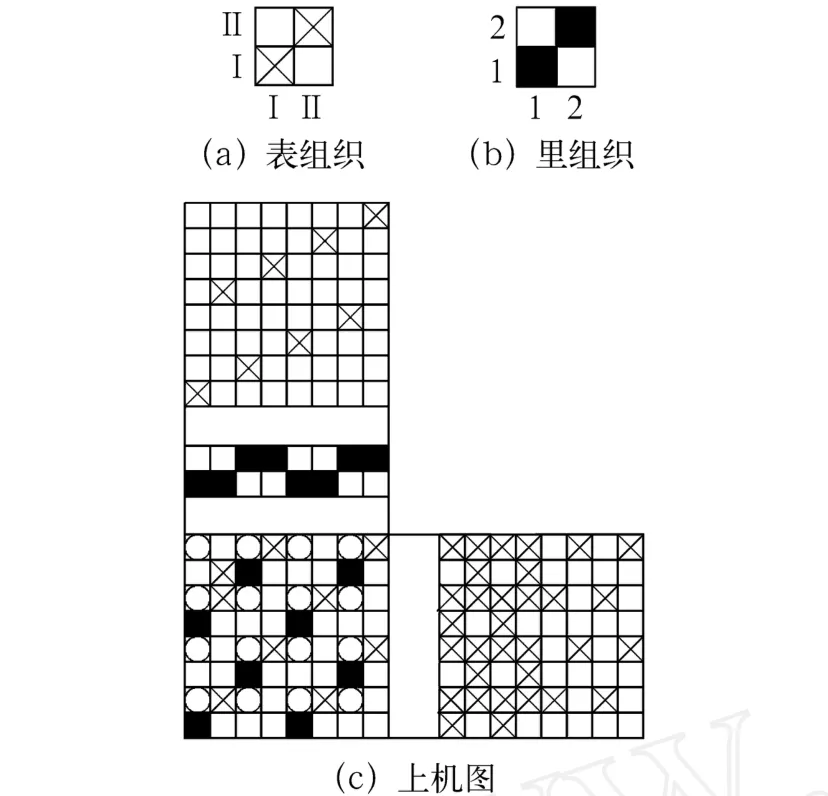

2.2.5 上機圖及其他工藝參數

管狀平紋織物的表、里組織如圖 2(a)與 2(b)所示。管狀平紋織物需 4片棕,采用“順穿法”穿綜,兩筘一入。管狀平紋織物的上機圖如圖 2(c)所示。

2.3 上機織造

本文試樣在數字小樣織機上完成織造。下機后測兩塊織物的實際下機縮率,試樣A為 1.6%,試樣B為1.1%。

3 管狀織物的熱縮率分析

圖2 平紋管狀織物的上機圖

管狀織物在進行防滲膜涂層前,需經過預縮定型處理,否則在涂層時的熱收縮會造成管狀織物內徑變小,從而會影響管狀紡織復合材料覆膜的效果。因此設計管狀紡織復合材料的管徑時,必須考慮其熱縮性能。

以下通過熱縮實驗對增強織物的熱縮性能進行分析,采用 SPSS軟件對實驗結果進行分析,建立熱縮時間、熱縮溫度與縮率的數學模型,指導管狀紡織復合材料的管徑設計。熱縮實驗在烘箱內進行,熱定型工藝為:定型溫度 180~210℃,定型時間 1~5 min[8]。

3.1 試樣的制備

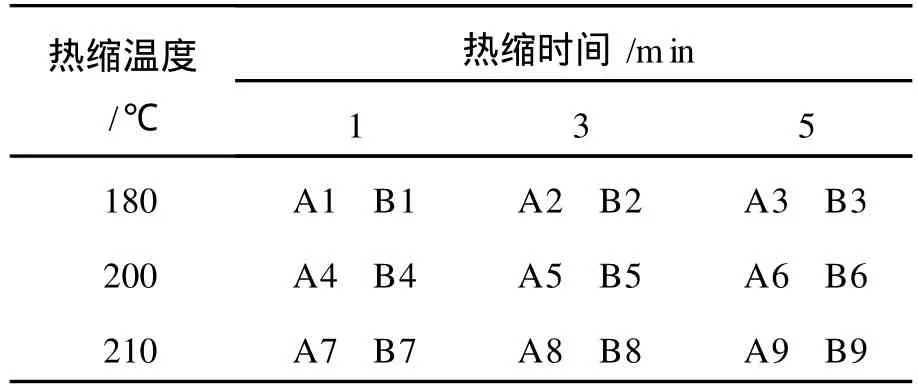

將試織的兩塊試樣 A和 B各剪 9個長度為15 cm左右,寬度為 10 cm的試樣,在每個試樣的正反兩面的正中心標定邊長為 5cm的小正方形 (記為A1~A9和B1~B9),分別在不同的溫度和時間條件下熱縮處理,觀察織物的經緯密的變化。熱縮實驗試樣標定如表 2。

表2 熱縮實驗試樣標定

3.2 實驗結果與分析

計算分析各試樣熱縮率,結果見表 3。

通過以上數據我們可以很直觀地看出織物熱縮率與熱縮的時間和溫度有關,溫度在 180~210℃時,溫度越高織物的熱縮率越大;而同一溫度下,熱縮時間越長織物的熱縮率越大。

表3 各試樣熱縮率 (單位:%)

3.3 SPSS分析

由熱縮實驗結果可以看出,熱縮率是與溫度和時間有很大關系的,為了探明它們之間的關系,運用了 SPSS軟件對它們的關系進行分析,以試樣A為例。

首先對試樣A基于溫度和時間的變化對縮率的影響進行雙因素方差分析,如表 4所示,由第一行的糾正模型的顯著性概率值 Sig.顯示為極小值,遠小于系統默認的臨界值 0.05,模型有統計學意義;由第二行的截距的顯著性概率 Sig.也遠小于0.05知,模型中的常數項是存在的;由第三、四、五行的顯著性概率 Sig.都為極小值,可得到溫度和時間對縮率是具有顯著影響的,且溫度和時間存在交互作用[9]。表 5所示為系數的分析結果,表 5中的常數項、溫度、時間的顯著性概率 Sig.都遠小于0.05,說明分析得到的系數具有統計學意義,從而得到熱縮率和溫度與時間之間的函數關系,如式(14)所示:

式中:y——織物的熱縮率(%);

T——溫度(℃);

t——時間 (min);

C——常數(試樣A為0.304,試樣B為0.313)。

在以后的幅寬設計中,當增強織物的原料不變,且覆膜工藝一定時,即覆膜溫度與時間已知時,那么就可以通過式 (14)來預測增強織物的熱縮率,從而對增強織物覆膜前的幅寬進行預測和計算。表 5為 SPSS數據分析結果。

表4 試樣A基于溫度和時間對縮率影響的雙因素方差分析結果

表5 試樣A的縮率、時間、溫度關系分析結果

3.4 織造工藝優化

由于在計算管狀織物總經根數時的熱縮率為預設值,與實驗值相差很大,所以總經根數不準確,需要對織造工藝進行優化。當覆膜工藝一定時,即覆膜溫度與時間已知時,那么就可以通過式 (14)來預測織物的熱縮率,從而對織物上機前的各項工藝參數進行計算和優化。

由 SPSS分析結果對試樣A、B的織造工藝進行如下優化。

試樣A:將 T=210℃,t=3 min,代入式(12)得y=0.146,即熱縮率 y=14.6%。將熱縮率 y= 14.6%,下機縮率 a=1.6%,Dg=10 cm,W1= 18.38 cm,W2=18.68 cm代入式 (12)可得總經根數Mj=186.8根,則修正后總經根數Mj為 187根。

試樣B:將 T=210℃,t=3 min,代入式(12)得y=0.137,即熱縮率 y=13.7%。將熱縮率 y= 13.7%,下機縮率 a=1.1%,Dg=10 cm,W1= 18.19 cm,W2=18.39 cm代入式 (12)可得總經根數Mj=183.9根,則修正后總經根數Mj為 184根。

由上面的工藝優化可見,在以后的生產設計中,如果管狀機織物紗線的材料與本文的相同,就可以通過式 (14)來預測織物的熱縮率,對織物上機前的各項工藝參數進行計算和優化,使結果與設計值更接近。

4 結語

管狀機織物增強復合材料應用于管道修復,拓寬了管狀機織物增強復合材料的應用領域,CIPP技術采用非開挖方法修復管道克服了全面開挖更換新管所造成的占用道路多和工程量大、成本高等弊端,是較理想和高效率的管道修復技術。管狀紡織復合材料作為內襯管實現對舊管道的修復,具有許多金屬材料不具備的優良特性,如抗疲勞性、減震能力、破壞安全性及耐腐蝕性等,且使得管道的使用壽命增加 30~50年。

本文主要針對待修復管道對管狀機織物增強復合材料強度、厚度與管徑的要求,對管狀機織物增強復合材料的增強體即管狀織物的結構與織造工藝進行了設計,可為機織物增強體的設計與制作提供理論依據。對管狀機織物進行熱縮處理,采用SPSS軟件對管狀織物的熱縮性能進行了分析,建立了反映熱縮時間、熱縮溫度與縮率之間關系的數學模型,從而指導管狀紡織復合材料的管徑設計,據此可重新修正織造工藝參數,從而優化了管狀織物織造工藝,填補了國內部分技術空白,對加速CIPP管道修復技術在國內的應用具有重要的理論與現實意義。

[1] 張淑潔,王瑞,張麗,等.管狀紡織復合材料生產工藝及性能探討[J].紡織學報,2006,27(9):36-39.

[2] 盛明善.織物樣品分析與設計[M].3版.北京:中國紡織出版社,2003:27-140.

[3] 張淑潔.管道修復用管狀復合材料的研究[D].天津:天津工業大學,2007.

[4] 米淇,劉殿博.采用翻轉內襯技術修復管道[J].油氣儲運,2000,49(1):58-59.

[5] 宋連仲,周興山.舊管道復合結構襯里修復工藝及專用涂敷器的設計[J].油氣田地面工程,1997,15(1): 73-75.

[6] 張淑潔,王瑞,王歡,等.管道非開挖紡織內襯修復技術中紡織內襯層的設計 [J].產業用紡織品,2007, 25(2):10-13.

[7] 顧平.織物結構與設計學[M].3版.上海:東華大學出版社,2004:90-196.

[8] 姚穆,周錦芳,黃淑珍,等 .紡織材料學[M].2版.北京:中國紡織出版社,2002:278-279.

[9] 楊善朝.SPSS統計軟件應用基礎[M].桂林:廣西師范大學出版社,2001:200-301.

Structure design of enhanced body of tubular fabric composite material for pipeline rehabilitation

Hao Zhenxing,Zhang Shujie,W ang Rui and Xiao Q i

(College of Textiles,Tianjin Polytechnic University)

Applying tubular fabric-reinforced composite material in the field of pipeline repair men,the technology for repairing pipe using trenchless excavation to substitute general replacementwith new pipe,which is not only convenient,economic but also friendly to environment.The structure and weaving technology of enhanced body of tubular fabric composite materialwas designed,which meeted the requirement of the damaged pipeline to the strength,thickness and diameter of tubular woven fabric reinforced composite material.The hot shrinkage property of tubular fabric was analysed by the software of SPSS,and the model that affected the relationship among hot shrinkage of tubular fabric,time and temprature was established,thus it can guide the pipe diameter design of the tubular textile composite material,and modified accordinglyweaving parameters,providing the theoretical basia for the productiong and application of tubularwoven fabric reinforced composite materials.

tubular fabric composite material,structure design,tubular fabric,weaving technology,hot-shrinking property,pipeline repairmen

TS105.11

A

1004-7093(2010)06-0011-07

*天津市應用基礎及前沿技術研究計劃(08JCYBJC11400);天津市高等學校科技發展基金計劃項目 (ZD200720);天津工業大學大學生創新性實驗計劃資助項目(08005)

2009-12-01

郝振興,男,1988年生,在讀本科生。主要研究方向為紡織材料與紡織品設計。