多功能高端軋燙機組的設計

劉小明 王明霞 鐘 剛 (儀征市海潤紡織機械有限公司,儀征,211400)

多功能高端軋燙機組的設計

劉小明 王明霞 鐘 剛 (儀征市海潤紡織機械有限公司,儀征,211400)

介紹了適合于多品種小批量及高質量要求的針剌非織造過濾材料生產的多功能高端軋燙機組的設計過程和設計方法,給出了重要技術參數的理論分析與計算公式,敘述了機組各主要部件的結構特點。

針剌過濾材料,多品種小批量,多功能,軋燙機,非織造布機械,設計

0 前言

針刺非織造過濾材料由于具備諸多優良特性已發展成為過濾材料中的主力軍,其應用幾乎覆蓋所有的工業三廢治理等過濾領域。

針剌非織造過濾材料都有密度、厚度、表面光整度的要求,而這些性能必須通過熱軋燙光的工藝來賦予。

過濾材料的生產還有一個特點,即多品種小批量。因為過濾材料應用于眾多的行業和領域,類型、品種、要求千差萬別,這就決定了過濾材料生產過程中要經常地變換品種和工藝參數。對于軋燙工藝來說,軋輥表面溫度、軋輥線壓力和輥間隔距至關重要。鑒于生產品種經常變換的特性,這些參數設定調整的重現性、準確性及方便性無疑是生產者所期望的。而且,有些過濾材料在軋燙工藝中要求軋前超喂、軋后冷卻,甚至還有的要求熱軋后適當冷軋,所有這些功能在現有的軋燙機中是不能全部實現的。

國內現有的軋燙機大多數結構簡單,技術檔次不高,僅起表面燙光或輕微軋燙的作用,因而只能用于低檔過濾材料的生產。也有一些軋燙機雖采用合金鋼鍛打輥,導熱油循環供熱和液力加壓,但功能不全面,線壓力不夠高,機電一體化程度較低,屬于中檔機型,仍然不能滿足高檔過濾材料的生產。

1 多功能高端軋燙機組的設計目標

上海某英國獨資企業主要生產各種針剌非織造過濾材料,生產工藝全面,擁有多條生產線,設備精良,且多為西歐進口,其中亦有軋燙生產線,但由于軋燙機性能和功能有所欠缺,難以滿足所有產品的工藝要求。為此,該公司提出了一個更新換代的方案,本公司承接了包括檢針驗布和卷繞在內的整個軋燙機組的訂貨合同。這條軋燙機組的設計,在結構上基于滿足多品種小批量,在技術上基于功能全、性能優、水準高。總體來說,該機組要求:軋輥最高線壓力達到 1 000 N/cm;軋輥表面最高溫度達到 250℃;輥面溫差≤±1℃;產品幅寬方向厚度均勻性偏差≤0.1 mm;軋燙機結構上要求有氣動壓布進料,雙輥氣動水冷,軋輥隔距微調顯示,壓力流量比例調節液壓系統;直徑 1900 mm的大卷裝壓布卷繞;控制上要求 PLC及觸摸屏控制,所有速度、溫度、線壓力等均可在線設定調整。

下面重點介紹該軋燙機組主要技術要點和結構的設計。

2 軋輥剛度的設計

軋輥是軋燙機的核心及關鍵機件。軋輥剛度是軋燙機最重要的技術指標之一,其設計依據是最大工作線壓力和過濾材料幅寬方向厚度均勻性允許偏差。

過濾材料經過軋燙幅寬上產生的厚度偏差主要是由軋輥的彎曲變形造成的,要將這種彎曲變形完全限制在產品的厚度允許偏差內,則軋輥的直徑需相對比較大,顯然這是不經濟的。實際上,軋輥在工作載荷下產生的撓度可以采用鼓型輥和兩輥軸線交叉的方法予以補償,但鼓型輥的中高量和軸線交叉量要選取適當。軸線交叉量過大對坯布運行有不利影響;鼓型輥中高量的確定一定要以最常用的線壓力為設計依據,防止在較小線壓力下產生兩端壓不實的現象。因軋輥成對使用,彎曲變形方向相反,所以,鼓型輥的中高量 +軸線交叉量 +產品厚度允許偏差應兩倍于單根軋輥的彎曲撓度。

在本例中,用戶從機器最佳工作狀態出發,明確規定下軋輥為平輥,上軋輥單面中高值為0.04 mm,且一般情況下不采用軸線交叉,盡管仍須設計有軸線交叉結構,所以,單根軋輥的最大撓度 (fmax)為

上式中的 0.10 mm為產品幅寬方向厚度的允許偏差值。

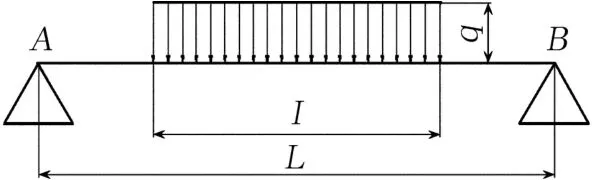

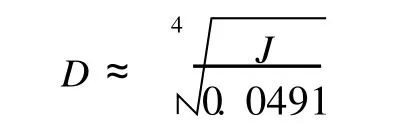

軋輥的力學模型如圖 1所示。

圖1 軋輥受力圖

根據軋燙機的工作寬度、線壓力以及給定的剛度指標,可以理論計算出軋輥的直徑。

設:L為軋輥的支承擋距 (m),I為均布載荷長度 (m),q為均布載荷 (N/cm),fmax為給定最大撓度(m),E為輥材的彈性模量 (N/m2),J為輥體慣性矩 (m4),D為軋輥直徑 (m),則軋輥撓度 fmax為

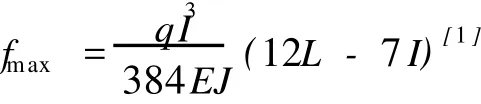

推得輥體慣性矩J為

式中:D1——軋輥中心油孔直徑(m)。

因為考慮到制造上的便利和成本,周邊鉆孔結構的軋輥國內都是采用整體鍛坯加工而成,因此,軋輥除了直徑 100 mm左右的中心油孔和周邊分布油孔外,幾乎是實心的。由于中心油孔直徑不足軋輥外徑的五分之一,所以在計算軋輥直徑的公式中可以忽略不計,于是軋輥直徑的計算公式可以簡化為

再將計算的結果圓整即得軋輥的實際直徑。

本例實際計算如下:

已知:L=3.2 m,I=2.4 m,q=1 000 N/cm= 105N/m,E=2×1011N/m2,fmax=0.07 mm=7× 10-5m,則

圓整后軋輥直徑取 600 mm。

3 軋輥溫度均勻性設計

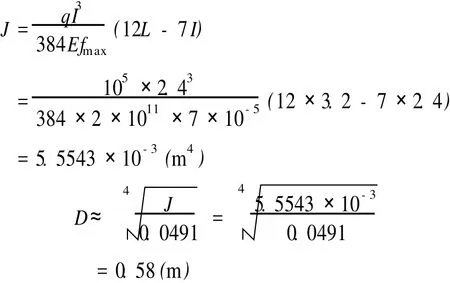

軋輥表面溫度的分布由兩個因素決定,一取決于軋輥內部熱油回路的設計,二取決于軋輥熱油進出口的溫差。根據國內外成熟的經驗,采用了軋輥周邊鉆孔、兩端法蘭配油的結構,使得導熱油在軋輥周邊油孔內巡回流通,不僅提高了導熱油的換熱效果,而且可以在相同的輥面溫差下減小熱油流量。軋輥結構參見圖2。

圖2 軋輥結構圖

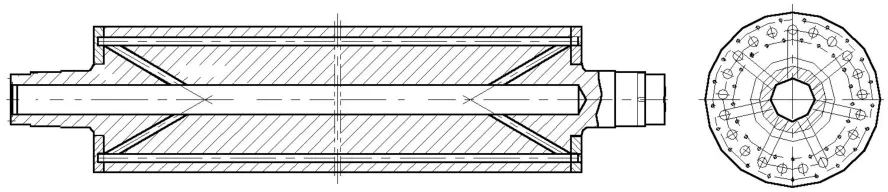

熱傳導過程是比較復雜的現象,為便于分析作如下簡化:因為軋輥周邊油孔均勻密集分布,而且給定的兩端溫差很小,可假設熱量的傳導是均勻的,且巡回油孔每段的溫降是相同的,這樣的處理經實踐驗證所產生的誤差可忽略不計。下面取其中兩組熱油巡回油孔來作簡單分析,見圖 3。

圖3 軋輥巡回油孔示意圖

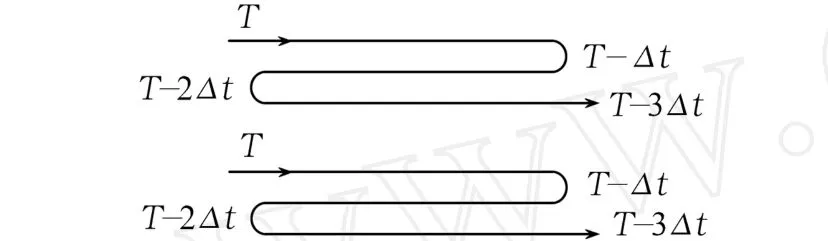

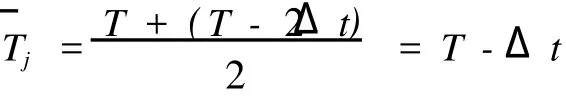

通常以三個周邊孔為一組,進油溫度為 T,熱油從軋輥一端流到另一端將降溫Δt,所以熱油經兩次轉折流過三個單程到達出端時將降溫 3Δt。顯然,進油端每兩孔之間的平均溫度應為

而出油端每兩孔之間的平均溫度為

可見軋輥巡回油孔進、出端每兩孔之間平均溫度的差異為Δt,而熱油進口與出口的溫差為 3Δt。顯而易見,采用這種熱油巡回流通換熱方式,可以較大的熱油進出口溫差達到較小的輥面溫差,從而可以提高熱油循環系統的效率,減小循環泵的功率。

這里的Δt實際上可以近似認為就是軋輥表面寬度方向上的溫度差,是設計前已經給定的指標。設計中需通過熱油進出口溫差的控制使軋輥輥面溫差達到規定指標。

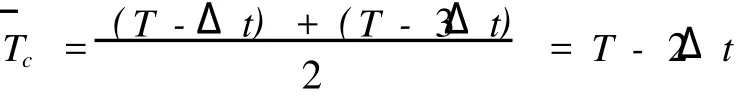

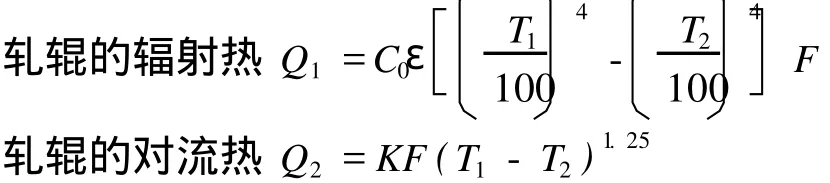

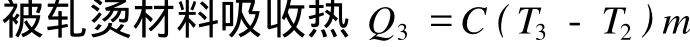

從傳熱學角度看,軋輥輥面溫度的分布是導熱油的熱能在軋輥中交換傳遞平衡的結果。軋燙機工作時,其軋輥存在三種熱能消耗,即輻射耗熱、對流耗熱和被軋燙材料吸收的熱量。

式中:C0——黑體的全輻射系數[W/(m2·K4)];

ε——輥材的輻射系數;

F——軋輥表面積 (m2);

K——表面對流傳熱經驗系數 (W/m2);

T1——軋輥表面溫度 (K);

T2——環境溫度 (K);

T3——物料軋后平均溫度 (K);

C——被軋材料的質量熱容[J/(kg·K)];

m——被軋材料的產量 (kg/h)。

于是,單根軋輥總熱耗

這也是熱油系統必須提供給每根軋輥的有效熱功率。

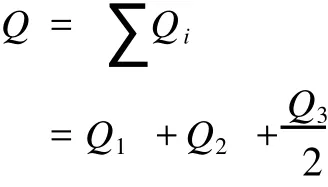

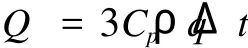

由前面的分折可知,若軋輥兩端溫差為Δt,則導熱油流經軋輥內部的巡回通道與軋輥進行熱交換后溫度降低了 3Δt,根據傳熱學原理,有:

式中:Cp——導熱油工作溫度下的質量熱容[J/(kg·K)];

ρ——導熱油工作溫度下的密度(kg/m3);

q——導熱油流量 (m3/h)。

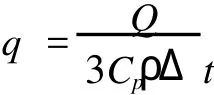

由此推得單輥導熱油流量

q就是滿足軋輥兩端溫差在規定指標下的導熱油理論流量,據此可選定熱油站導熱油的流量。

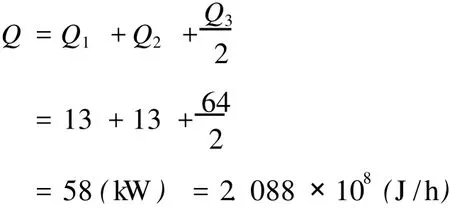

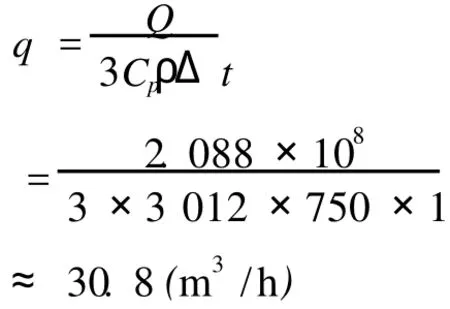

本例熱傳導計算如下:

給定C0=5.68W/(m2·K),ε=0.6,F=5.65 m2, T1=523 K,T2=293 K,T3=493 K,K=2.56W/m2, C=1 674 J/(kg·K),m =690 kg/h,Cp= 3 012 J/(kg·K),ρ=750 kg/m3,Δt=1 K,則算得Q1≈13 kW,Q2≈13 kW,Q3≈64 kW,單根軋輥總熱耗為單輥導熱油理論流量為

查熱油泵樣本,可確定熱油站中導熱油循環泵的流量為 40 m3/h,揚程為 32 m。

4 機組設計

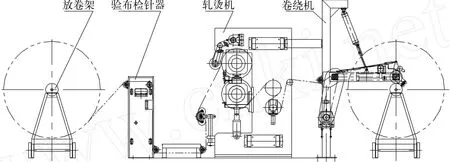

軋燙機組流程如圖 4所示。

圖4 軋燙機組流程圖

4.1 總體設計方案

軋燙機組的設計原則就是要在滿足多品種小批量的同時,自始至終把先進性、維護性、操作性、人機工程及機電一體化貫穿于設計全過程。整體布局上,本設計采用 1 900 mm大卷裝“A”字架放卷——高靈敏度區位顯示檢針驗布——多功能軋燙機——單臂氣動 1 900 mm大卷裝卷繞。實踐證明這種大卷裝的生產方式對于多品種小批量的各種針剌非織造過濾材料生產是既適用又方便。

4.2 軋燙機主要結構設計

軋輥:軋輥是軋燙機的關鍵部件,軋輥的精度、剛度、表面硬度、表面溫度均勻度以及熱穩定性都是關系到過濾材料生產質量的重要參數,是軋燙機設計和制造過程中始終受到嚴密關注和監控的重點。

依據機組對軋輥剛度和表面溫度均勻度的極高的要求,經過前述嚴謹細密的理論計算,本設計采用了直徑 600 mm的優質合金結構鋼整體鍛打,周邊分布巡回油孔的軋輥結構(見圖 2),并且制定了詳細嚴格的金加工及熱處理工藝。

緊布裝置:為了在放卷和軋燙之間建立一定的引布張力,避免進布松弛而起皺,設計了雙輥轉角緊布裝置,可根據不同品種和不同穿布方式進行調節。

壓布裝置:過濾材料經此裝置以一定的張力或以一定的壓力進入軋燙區,還有些過濾材料具有較大的熱收縮特性,這就要求在進行軋燙處理時,須要給予一定的超喂。針對這些要求設計了具有獨立傳動、氣動加壓功能的壓布輥裝置。

間隙微調裝置:過濾材料往往都有厚度的要求,有些品種對厚度及厚度均勻度的要求還比較高。在多品種小批量的情況下,將頻繁地變換品種,如果有一個方便直觀的軋輥間隙調整機構,對于操作和工藝重現性控制是很有益處的。為此,本設計在上下軋輥兩端軸承座之間設置了蝸輪蝸桿螺旋間隙微調裝置,手輪每轉調節量僅為 0.2 mm,而且在 10 mm的實用范圍內可由百分表精確指示軋輥間的隔距。

液壓系統:線壓力是過濾材料軋燙處理中的一個非常重要的工藝參數,國內以往所有的軋燙機以及一些進口的機型均沒有直接的線壓力指示和控制,其線壓力都是根據系統壓力和油缸直徑等間接地換算而來。實際上,在生產過程中操作者大多數是根據經驗通過手摸眼看來判斷壓力是否合適,而根本沒有線壓力這一概念。為了實現工藝過程參數化,消除經驗化帶來的模糊、誤差,使生產過程受控于嚴格的工藝管理,采用了壓力流量比例控制液壓系統,可以通過 PLC在觸摸屏上在線進行線壓力的設定調整,并且通過壓力變送器將系統壓力經PLC運算處理后轉換成線壓力在觸摸屏上顯示,以便與設定值比較。

溫控:導熱油循環供熱系統國內有成熟的技術和裝置,本設計采用了雙循環電熱油站。軋燙機溫度的控制借助 PLC的溫控模塊按常規通過控制熱油站的油溫來間接實現。上下輥油溫均可在觸摸屏上在線設定和修改。為了彌補軋輥表面溫度與控制油溫間的差距而使工藝溫度不易準確掌握的缺陷,特地進口了專用的表面溫度傳感器,分別用于在線測量上下軋輥的表面溫度,如此可以很方便地指導油溫的設定及隨時調節。

冷卻輥裝置:針剌坯布經軋燙后往往需要較快地冷卻或者冷軋以起到表層組織定型或光整作用,也是減少靜電、防止溫度積累和便于卷繞之需要,為此設計了雙輥氣動壓合獨立傳動冷卻裝置。該裝置用冷凍水進行循環冷卻,工藝效果很好,當然亦可以視工藝要求不通水而自然冷卻。

主傳動:因為下軋輥是由油缸推動而可垂直升降的,而且軋輥的軸線是可以交叉的,為了具有高的傳動質量,本設計采用了分動箱萬向聯軸器傳動結構。

安全措施:因為軋燙機組的用戶對安全極其重視,我們按照歐美的習慣及安全標準,在機械、電氣系統上均設計了多項安全防護措施,如進出布處的拉繩急停開關,卷繞處的防軋防纏開關,門鎖安全開關,以及超溫、超壓、超速、液位等聲光報警和故障診斷。

電氣控制:如前所述,軋燙機組具有較高的機電一體化程度,具有壓力流量比例控制、溫度自動控制、速度同步控制、編碼器定長控制、液位自動控制、高靈敏檢針區位顯示等多種控制功能、安全保障功能和自診斷功能,所有這些功能都通過高性能的 PLC和大屏幕的觸摸屏來實現。先進的控制系統給操作帶來了極大的便利,為工藝的穩定性和重現性提供了可靠的保證,從而使得軋燙機組可以生產出高品質、高性能的針剌過濾材料。

5 結語

本文設計的多功能高端軋燙機組已交付用戶使用,各項技術指標均達到了設計要求。

生產高檔的產品首先要有高性能的裝備。我國的環保產業正處在飛速發展的階段,針剌過濾材料作為最重要的環保耗材,其市場前景極其廣闊,對它的性能要求、質量要求將越來越高,高端過濾材料的需求也會越來越多,多功能高端軋燙機組對于多品種少批量的過濾材料生產是非常適用的,是針剌過濾材料生產裝備的首選更新換代設備。

[1] 盛惠英.染整機械設計原理[M].北京:紡織工業出版社,1984:70-72.

The device ofmulti function hot-rolling set

L iu Xiaom ing,W ang M ingxia and Zhong Gang

(Yizheng Hairun TextileMachinery Co.,Ltd.)

The design process and design approach ofmulti function hot-rolling set that suit to production of variety and s mall-batch and top quality needle nonwoven filter materials were introduced.The theoretical analysis and formulas ofmain technique parameters of the setwere gave,the main structure features of the setwere related.

needle nonwoven filtermaterial,variety and s mall-batch,multifunction,hot-rolling machine,nonwoven machinary,design

TS173

A

1004-7093(2010)06-0026-05

2009-10-16

劉小明,男,1965年生,工程師。主要從事非織造布機械的開發研制。