高壓供回水循環自動控制系統的技術改造與節能效果

余曉明, 孔彪龍

(1.上海理工大學能源與動力工程學院,上海200093;2.上海市通用機械技術研究所有限公司,上海200431)

在氧化轉爐煉鋼工藝過程中,煤氣余熱鍋爐水循環系統產生的蒸氣量隨煉鋼工藝過程變化而呈現周期性變化,汽包補水也隨之出現周期性變化,當轉爐停止吹煉、汽包無需補水、系統供水量為零時,為避免泵空轉,需維持一個最小回流.以往常采用1個水循環控制閥串接在給水泵與止回閥之間的旁路中,通過進口管中的流量孔板和傳感器發出的反饋信號,由電磁閥調節水循環控制閥的開度,實現給水-回流過程的控制.該控制方式[1]在實際運行中的主要問題是:由于控制回路的靈敏度差,影響了系統的反應速度和精度,易導致系統不穩定并發生振蕩;而且總體結構復雜,組成設備多,相對成本較高.

為此,上海理工大學與上海市通用機械技術研究所有限公司合作研制了自力式、多功能循環控制的自動回流閥組,通過系統的動態性能試驗,實測了自動給水-回流過程中的壓力控制、主流量、旁路流量及功率特性等,并與常規系統運行特性進行了比較分析.試驗研究及現場運行結果證明,將該自動回流閥組應用于鍋爐、汽包供水設備及各類自動供回水控制等系統中,能夠大大簡化系統的整體結構.

1 高壓給水的回流控制

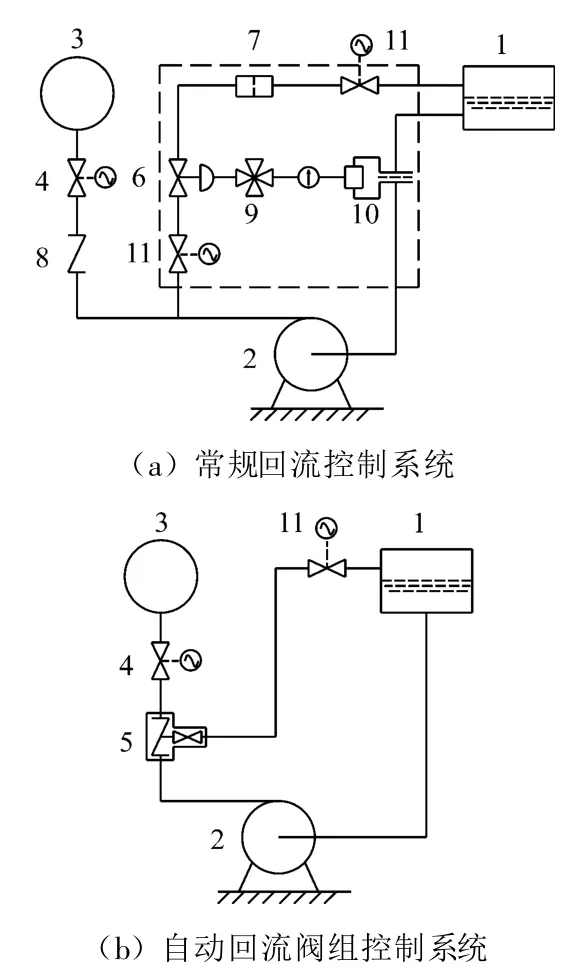

圖1所示為2種高壓供回水循環控制系統.其中,圖1(a)為鍋爐高壓給水常規控制系統,該系統配置了給水流量監測、止回、再循環伺服控制和多級降壓等各種相應設備,以滿足鍋爐高壓給水流量周期性變化時自動調節給水-回流的要求.這種系統也可簡化,采用人工控制,即在止回閥和給水泵之間的旁路中設置手動閥,省略信號反饋控制及相應設備,但無論汽包是否補水,均要保持恒定回流,這會帶來較大的能源浪費.

為滿足企業節能技術改造和生產的發展,筆者自行研制和開發了高壓供回水循環自動控制系統(圖1(b)),其結構見圖2.其旁路的開啟是借助于泵輸出的壓力能,關閉則依靠閥組內所儲存的彈性勢能,而調節控制依靠管路內流介質的壓力變化來實現.當電動調節閥4開度隨系統所需水量減少而關小時,回流閥5上端出口處的壓力隨之上升,當達到旁路啟閉壓力的整定值時,主閥逐步關小直至閉合,旁路閥自動開啟,圖2所示的連接閥體與節流板之間的活動連桿機構(圖略)在主閥前后壓差和彈簧勢能的共同作用下自動增大旁路閥的開度;反之,當電動閥開度隨著系統所需水量增加而開大、閥上端出口處的壓力下降至旁路啟閉壓力的整定值時,主閥逐步開大,旁路閥的開度自動關小直至閉合.

隨著系統阻力的變化,高壓泵的運行工況也不斷變化,使鍋爐高壓給水系統達到根據需水量的變化而自動控制供回水流量的目的.這類適用于高壓供回水系統自動循環控制閥應用了內流介質壓力變化的“自力驅動”原理[2-3],實現了旁路閥啟閉及開度調節的自動循環控制.

圖1 2種高壓供回水循環控制系統Fig.1 Tw o typesof high-pressure feed-and back-w ater circulating control system

圖2 自動回流閥組的結構示意圖Fig.2 Schematic diag ram of the automatic circum ference valve

通過現場長期運行使用證明,該自力式、多功能自動循環回流閥組控制方式能夠滿足高壓給水系統實際運行的各種特殊工況要求,與以往常規系統或電動控制方式[4]相比,更易獲得系統最佳的穩定運行特性,并節省了各種相應儀表設備,簡化結構,降低了系統的制造成本和運行費用.

2 泵閥管網特性的試驗研究

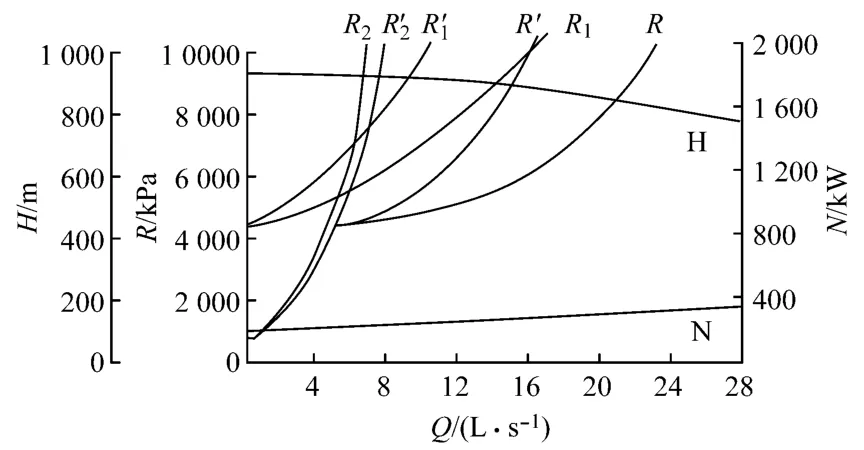

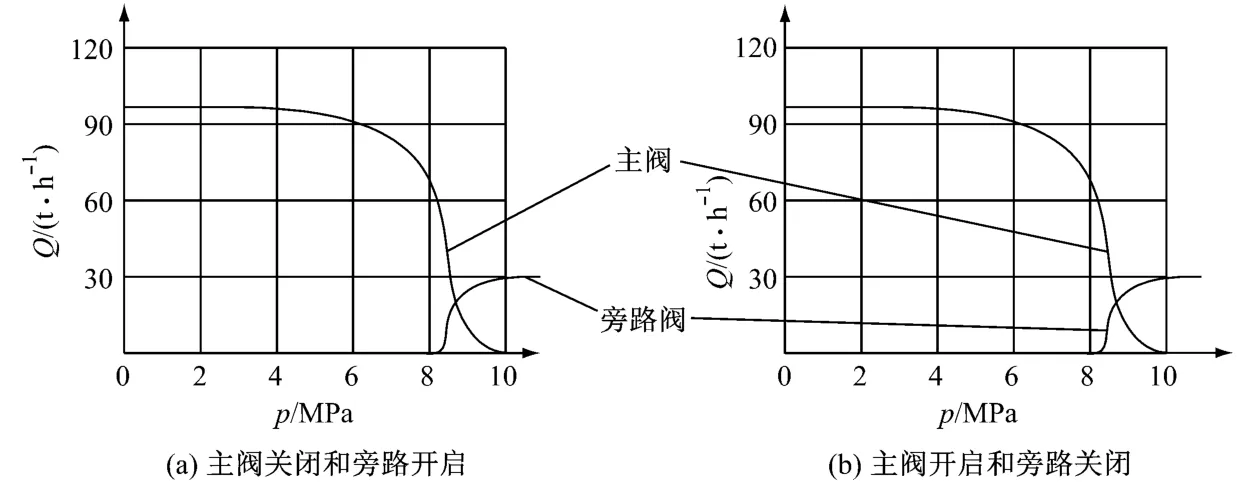

由于此類設備的研制在國內尚屬首次,在試制過程中分別在試驗室和有關企業實際系統中進行了模擬和實際運行試驗,并進行了不同類型的動態特性測試,通過分析試驗結果,驗證了技術改造方案的正確性.為了更好地模擬系統的實際運行,設置了高壓供水與回流并聯式大型水力試驗裝置.在系統性能測試中,根據有關試驗技術規范,分別采用標準孔板、壓差傳感器和電磁流量計測量主供水和旁路回水流量,同時監測各工況主閥前后及旁路壓力,同步采集水泵轉速、功率及進口真空度等[5].圖3與圖4分別給出了泵閥管網系統運行特性曲線和主、旁路流量-壓力特性曲線.

圖3 泵閥管網系統運行特性曲線Fig.3 Characteristic curvesof piping system s for pump and valve

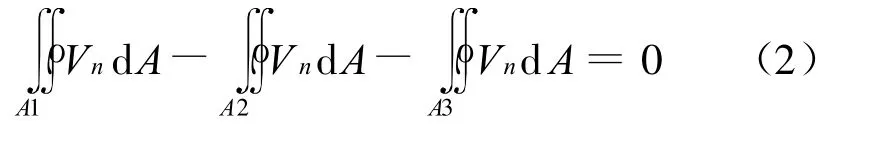

當主管阻力增大時,R1趨向R'1,這時主管流量下降,壓力上升,旁路開度增大,因旁路阻力的減小,使R2趨向 R'2,回水流量增加.相對某一工況,流動參量不隨時間變化,根據流體流動連續性方程可得:

式中:ρ為工質密度;Vn為流速;d A為過流截面面積.假設系統無泄漏,則:

式中:A1、A2、A3分別為主閥進、出口和旁路閥過流截面的有效截面積.

當 R1 、R2 分別趨向 R′1、R′2 時 ,供水與回水并聯特性曲線R必定趨向R′.在系統的動態性能測試過程中,模擬汽包供水測得主閥供水流量從零至額定值,對應旁路則從某個回水流量(如額定值的30%)至零.

圖4 主、旁路流量-壓力特性曲線Fig.4 Flow-p ressu re performance curves of major and by-pass line

圖4中試驗曲線分別表示主供水流量和旁路回水流量之間的變化與系統壓力的關系.從圖4可以看出,當系統處于向汽包供水狀態時,旁路閥自動關閉,而當停止汽包供水時,旁路閥自動打開,將泵流量控制在額定值至30%左右,避免了水泵悶車、過熱或大功率電機頻繁起動等不良工況的發生,有效保證了高壓泵及其配套設備的穩定、安全運行和使用壽命.同時,在汽包停、供水的間隙內,能夠使高壓泵處于小流量回流的運行工況下,進而使高壓泵的電機負荷大大降低,有效地節約了系統的運行費用.

3 應用分析

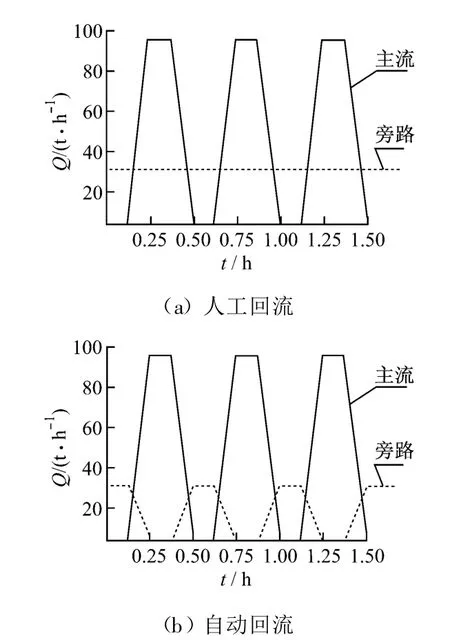

該自力式、多功能供水循環控制自動回流閥組未投入使用前,寶鋼集團N2煉鋼煤氣冷卻系統為保護設備曾采用常規回流控制系統(圖1(a)),即無論水泵向汽包供水與否,始終以30 t/h的流量通過止回閥與高壓泵之間的手動閥回流至水箱,泵的實際運行工況為額定流量的30%~130%.圖5所示為人工方式與自動供回水循環控制方式的水泵負荷周期變化特性曲線.

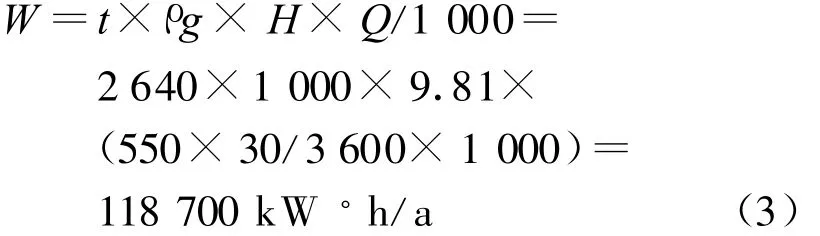

根據負荷曲線所表示的工藝流程,可計算出單套自動供回水循環控制自動回流閥組使用后的年節電額:

式中:t為水泵年平均運行時數,h/a;ρ為水的密度,kg/m3;Q為水泵流量,m3/h;H為水泵揚程,m.

可見,僅單套設備的節電額非常大,N2煉鋼2臺轉爐共計配備4套供回水循環控制自動回流閥組(兩備兩用),每年可節電費20萬元.又如,寶鋼集團焦化工程原設計為3臺高壓泵并聯,正常運行啟動2臺,1臺備用.以往采用旁路常開回流,運行中由于30%流量的浪費造成主供水系統的供水不足,必須將3臺高壓泵同時啟動;而系統改造后,充分利用了原來所浪費的30%流量,以功率為360 kW的煤氣余熱鍋爐水循環泵為例,年節約電費360萬元.

圖5 2種控制方式下負荷的變化特性Fig.5 Load characteristics under two controlmodes

自力式、多功能自動供回水循環控制自動回流閥組多年來應用于寶鋼集團煉鋼廠LT系統鍋爐供水循環控制系統,運行至今未發生過故障,能夠維持水泵的最小流量,保證水泵的安全運行,單泵每年可節約電費10萬元.同時,該閥組還應用于寶鋼集團煉焦分廠三期CDQ和寶鋼集團135 t/h鍋爐工程,自投入使用至今,性能良好,不僅能夠減少耗電,取得良好的節能效果[6-7],同時還能夠保證泵的安全運行,滿足了自動供回水循環控制系統的需要.僅寶鋼集團焦化工程項目技改一項,年設備檢修和節電就達360萬元.寶鋼集團數套類似系統全部改造后,每年可節約電費達上千萬元.此外,該閥組還應用于上海石油化工股份有限公司煉化部乙烯裝置,原系統采用的3臺國外進口閥門由于年久失修,旁通閥無法自動關閉,并喪失旁通降壓的功能,應用該項技術后,也取得了良好的循環控制和節能效果,即單泵每年可節約電費200萬元.

4 結 論

(1)應用小流量自動回流技術,通過在水泵出口設置自動回流閥維持其最小回流,使以往常規的復雜旁通回流或電動控制回流系統得到合理的簡化.

(2)由于自動回流閥組具有平緩的調節性能,減少了壓力突降造成的洞穴汽蝕,有效保證了高壓水泵的正常工作流程,避免了在各種特殊工況轉換過程中的大流量空排,達到了設備的節能和安全運行.

(3)該節能技術改造成果對寶鋼、金山石化和國內各行業近年來引進技術和設備的消化吸收與國產化進程,減少進口、節約外匯等均起到了積極的促進作用.

(4)經高壓水回流控制循環系統的動態特性試驗分析,以及寶鋼、金山石化等企業節能技術改造的應用實踐證明,自力式、多功能循環控制閥組完全達到了設計和現場運行使用工藝流程所要求的各項技術和經濟性能指標.

[1] 萊昂斯.閥門技術手冊[M].北京:機械工業出版社,1991:466-473.

[2] 李著信.輸油管線自動開關閥研究[C]//第三屆全國工業流體力學學術會議論文集.上海:上海交通大學出版社,1993:143-146.

[3] 王小安.三通式電動調節閥[J].閥門,1996(2):2-4.

[4] 上海科學技術情報研究所.上海市新產品水平查新報告(980896)[R].上海:上海科學技術情報研究所,1998.

[5] 上海理工大學.LYH T型自動供回流閥組性能測試報告[R].上海:上海理工大學能源與動力工程學院試驗中心,1998.

[6] 張寶,樊印龍,童小忠.凝結水泵變速運行節能潛力分析[J].動力工程,2009,29(4):384-388.

[7] 馬新華,李娟,桑建國.變頻調速在水泵節能技術中的應用研究[J].排灌機械,2006,24(1):25-27.