粗軋帶鋼頭部翹曲原因分析及控制措施*

袁福順,孫薊泉

(北京科技大學 材料科學與工程學院,北京100083)

粗軋帶鋼頭部翹曲原因分析及控制措施*

袁福順,孫薊泉

(北京科技大學 材料科學與工程學院,北京100083)

造成帶鋼頭部翹曲的主要因素包括:板坯上下表面溫度差、上下軋輥摩擦系數不等、上下軋輥輥速不等、上下輥輥徑不同等。采用Marc有限元軟件熱力耦合分析法分析了各個影響因素對熱軋帶鋼頭部翹曲的影響規律,結果表明,翹曲量隨上下表面溫度差、摩擦系數比、輥速比及輥徑比的增大而增大,但增大趨勢各有不同。同時,提出了優化軋制規程、改善加熱條件、采用適當的配輥方案、合理選擇速度參數等解決帶鋼翹曲的措施。

帶鋼;熱軋;頭部翹曲;有限元;熱力耦合

1 前言

在帶鋼粗軋生產階段,由于軋件厚度方向存在不均勻的溫度分布和不均勻變形,軋件一般都處在非對稱軋制條件下進行軋制,即軋件上下表面的軋制邊界條件不同。在非對稱軋制條件下,軋件上下表面的金屬流量不同,變形程度不同,從而產生翹頭或者扣頭[1-2]。翹頭使得鋼坯頭部容易與設備或檢測儀表發生撞擊,嚴重者導致帶鋼無法進入軋機,造成堆鋼事故;而叩頭使得鋼坯與機架輥或輥道撞擊,導致板坯鉆入輥道下部,給生產帶來諸多不利。因此,控制軋件頭部翹曲一直是熱軋工藝的重要研究內容之一。

2 有限元模型

2.1 基本假設和網格劃分

有限元建模過程是為了滿足有限元求解的要求而對實際模型的合理簡化和假設處理。根據現場實際生產情況及理論分析,寬展對帶鋼頭部翹曲量的影響不大,采用二維有限元分析方法即可得到理想解,因此模型中軋件長度方向取2 000 mm,厚度方向取100 mm,單元大小為5 mm×5 mm,則共有8 000個單元,16 421個節點。從Marc材料庫中讀取材料C15的各項物性參數賦予軋件有限元模型。

鑒于目前還沒有形成統一的對板帶鋼頭部翹曲量的表示方法,本研究板帶鋼頭部翹曲量用其頭部彎曲高度h表示的,以毫米(mm)為單位。

2.2 初始條件及邊界條件

有限元計算結果是否精確與邊界條件的選取直接相關,考慮各種因素對邊界條件的影響,板帶鋼熱軋過程中主要的邊界因素有:1)軋件與除鱗水和冷卻水對流換熱。除鱗是利用高壓水流(1 500~2 000 MPa)沖擊軋件表面,這種熱量損失屬于強迫對流形式,與冷卻水對流換熱不同,其對流換熱系數主要影響因素是水流密度、速度、水壓、介質溫度、軋件表面溫度及材料熱物理性能等。2)軋件與軋輥之間的接觸熱傳導。軋件與軋輥接觸熱傳導系數受軋件材質、軋輥材質、軋制速度及軋制壓力等多種因素的影響,實驗方法很難測得其真實值。3)軋件與周圍空氣之間的換熱主要是對流換熱和熱輻射,其等效換熱系數為對流換熱系數與輻射換熱系數之和。當軋件在1 000℃左右時,自然對流熱量損失占總熱量損失的5%左右,因此熱輻射是軋件與周圍空氣之間換熱的主要影響因素。根據對實際生產情況有關參數的測試及理論計算,采用如下條件:

初始條件,軋輥直徑1 600 mm,輥速300 m/s,軋件溫度1 000℃,軋輥溫度400℃。

熱邊界條件,軋件與除鱗水和冷卻水對流換熱的等效換熱系數為1 kW/(m2·℃),軋件與周圍空氣之間的(對流換熱和熱輻射)等效換熱系數為0.17 kW/(m2·℃),功熱轉換系數(變形熱)0.95。

接觸邊界條件,摩擦生熱系數0.8,上下工作輥與軋件接觸表面的摩擦系數0.2,軋件與軋輥之間的接觸熱傳導系數為20 kW/(m2·℃)。

3 影響帶鋼翹曲的因素及規律

3.1 上下表面溫度差對帶鋼頭部翹曲的影響

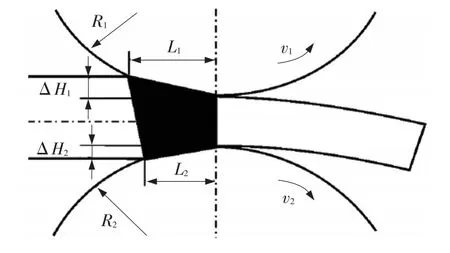

其他工藝條件相同,僅鋼坯上、下表面存在溫度差,且上表面溫度高于下表面溫度,軋件變形如圖1所示。由于在變形區軋制力相等,金屬的變形抗力受變形溫度、變形速度、變形程度影響,溫度高的區域變形速度快,變形程度大,必然會使L1>L2,即ΔH1>ΔH2。軋件上表面的前滑值比軋件下表面的前滑值大,在將鋼板從中性層分為上、下兩半部分的情況下,上軋輥從變形區軋出的金屬體積將比同一時間內下軋輥從變形區軋出的金屬體積大,結果形成圖1所示的翹曲形狀。

圖1 軋件上下表面存在溫度差時軋出的軋件形狀

為定量研究溫度在帶鋼厚度方向上分布不均對翹曲量的影響,設定帶鋼下表面的溫度為1 000℃,上表面溫度在所研究的模擬模型分別設定為:970、960、950℃。所得翹曲量和上下表面溫度差(30、40、50℃)的關系如圖2a所示。由圖2a可得出:1)在該軋制工藝參數條件下,當上下表面溫度差相同時,不同壓下率間產生的翹曲量增加趨勢相差不大,因為此時溫度差相同,隨著壓下量的增加,即變形程度增加,溫度高區域金屬的變形抗力受變形速度和變形程度的影響比溫度低區域金屬的變形抗力增加得多,最終導致軋件的中性層偏向一側,量變化程度很小,即產生的翹曲量增加趨勢相差不大。2)在相同壓下率,所得翹曲量隨上下表面溫度差的增大而增大,變形溫度是影響金屬變形抗力的主要因素,溫度高,金屬的變形抗力低,上下表面溫度差對板形的翹曲量影響很大,尤其是在大的壓下率工藝條件下。因此在實際帶鋼生產中,應控制好軋件上下表面溫度差,避免帶鋼頭部翹曲影響正常生產。

3.2 摩擦系數比對帶鋼頭部翹曲的影響

摩擦問題十分復雜且摩擦機理及作用很難用數學模型準確地描述,所以實際生產情況下如何控制摩擦的影響是軋制工藝研究中的一個難點。軋件和軋輥接觸表面的摩擦力的大小及分布與接觸弧長度和鋼板的平均厚度的比值以及摩擦系數有關。根據摩擦力方向、分布,將整個變形區根據摩擦力劃分為前滑區、中性點、后滑區。為研究摩擦系數比及不同壓下量對板帶鋼頭部翹曲的影響,當壓下量增加時,摩擦力增大,接觸弧長變長,同時中性點前移,即前滑區變短。當改變摩擦系數時,接觸弧長基本不變,但摩擦力值隨摩擦系數增大而增大,中性點后移[3]。本研究設定下工作輥與軋件的接觸摩擦系數為0.2,上工作輥與軋件的摩擦系數在每個模型中定為:0.24、0.28、0.32。得到在不同摩擦系數比(1.2、1.4、1.6)、不同壓下率下與帶鋼頭部翹曲量的關系如圖2b所示。

圖2 軋件頭部翹曲量與上下面溫差及摩擦系數比的關系

由圖2b可看出,在此軋制工藝條件下,隨著摩擦系數比的增加,摩擦系數大的一側軋件受到的摩擦力增大,金屬的塑性流動受到抑制,所以帶鋼頭部翹曲量相應增加,但是隨著輥摩擦系數比的增大,摩擦系數大的一側軋件的中性點相對后移,即前滑值比原來有所增加,所以軋件頭部翹曲量增加幅度有減緩的趨勢。在相同的摩擦系數比條件下,壓下率增大,摩擦力增大,摩擦系數大的一側軋件中性點相對于摩擦系數小的一側軋件中性點前移,即前滑值相對變小,軋件上下表面金屬流動的體積差增大,導致軋件頭部翹曲量在相同的摩擦系數比條件下隨著壓下量的增加而增加的趨勢增大。

3.3 輥速比對帶鋼頭部翹曲的影響

由于存在上下工作輥線速度不等,引起變形區中兩個工作輥與軋件接觸面上的摩擦力不對稱,從而導致變形區存在搓軋區。在搓軋區,上、下兩輥的摩擦力方向不同,導致快輥的力矩比慢輥的大。由此快輥一側軋件受到剪應力較大,金屬流動量大,會造成帶鋼頭部翹曲[4-5]。本模型設定上工作輥輥速為300 mm/s,只單獨改變下工作輥輥速,下工作輥輥速分別為:301.5、303.0、304.5 mm/s。軋件翹曲量與輥速比(1.005、1.010、1.015)及壓下率的關系如圖3a所示。由圖3a可看出,在此模擬條件下,由于輥速的不同,軋件上下表面金屬的延伸率、前滑和出口流動速度不一致,快輥側的金屬延伸率和出口流動速度比慢輥側大,這將造成軋件向慢速輥側彎曲。隨著相對輥速的增加,快速輥側金屬的延伸率和出口流動速度增大,從而使軋件頭部翹曲量增加。當壓下量增加時,快速輥側金屬的流動量也將相應增大,軋件頭部翹曲量也隨著增加。從軋件頭部翹曲量與輥速比的關系來看,隨著輥速比的增大,頭部翹曲量增加速率增大。

3.4 工作輥異徑比對帶鋼頭部翹曲的影響

當其他軋制工藝參數全部相同,僅當上、下工作輥輥徑不相等時,對軋件頭部翹曲有兩種影響:1)兩輥的軋制力相等,則在小輥徑一側產生的壓下量大于大輥徑一側的壓下量,則小輥徑一側金屬流動量大,使軋件彎向大輥徑側。2)兩輥角速度相同,則大輥一側的軋件表面金屬在單位時間內流動的距離長,使軋件彎向小輥一側。由以上分析可知,當上下軋輥的輥徑不同時,兩輥圓周速度和壓下量對軋件頭部彎曲的影響相反。當壓下量較小時,兩輥圓周速度差別的影響起主導作用,即軋件頭部彎向小直徑工作輥;當壓下量較大時,兩輥壓下量的差起主導作用,即軋件頭部彎向大直徑工作輥。在模擬計算時所使用的工藝參數與實際生產相符合,采用上工作輥的直徑參數為1 600 mm,下工作輥直徑參數在每個工況條件下分別為1 616、1 632、1 648 mm,得到帶鋼頭部翹曲量與工作輥異徑比(1.01、1.02、1.03)及壓下率的關系如圖3b所示。

圖3 軋件頭部翹曲量與輥速比及異徑比的關系

由圖3b可看出:隨著異徑比及壓下率的增加帶鋼頭部翹曲量增加。當輥徑比較小時,在較大的壓下率條件下,帶鋼頭部翹曲量才會很大,當輥徑比較大時,在較小的壓下率條件下,帶鋼頭部就會出現很大翹曲量。

在存在軋輥異徑比的情況下,壓下率對帶鋼頭部翹曲的影響較為敏感。同一異徑比時,隨著壓下量的增大,軋件頭部翹曲量迅速增大,隨后其增加趨勢減緩。其原因是在壓下率較小時,兩輥角速度相同,則大輥一側的軋件表面金屬在單位時間內流動的距離長,使軋件彎向小輥一側。隨著壓下率的增加,兩輥的軋制力相等,使在小輥徑一側產生的壓下量大于大輥徑一側的壓下量,則小輥徑一側金屬流動量增加,減弱了由于輥速差對帶鋼頭部翹曲的影響。所以帶鋼頭部翹曲量增加趨勢減緩。

4 帶鋼翹曲的解決措施

1)壓下率的大小不是帶鋼頭部產生翹曲的根本原因,而是壓下量耦合不對稱軋制因素促使帶鋼頭部翹曲,在非對稱軋制生產中必須考慮壓下率對板帶鋼翹曲的影響。不同的壓下率是不對稱軋制中用于調整帶鋼頭部翹曲最主要的幾個軋制參數之一。因此,在滿足軋制工藝要求的前提下,優化軋制規程可以減緩板帶鋼頭部翹曲現象。

2)軋件上下表面的冷卻水流量、噴射方式的差異導致軋件上下表面存在溫差,而板帶鋼頭部翹曲量對軋件上下表面的溫度差較敏感,因此要改善加熱條件,注意調節冷卻工藝,降低上下表面溫差,以減小軋件頭部翹曲量。

3)在本模擬的不對稱工藝參數的軋制條件下,上下輥摩擦系數比對帶鋼頭部翹曲量的影響量最小,而輥徑比對帶鋼頭部翹曲量影響最大。因此可采用適當的配輥方案,消除其他不對稱因素造成板帶鋼頭部翹曲量的影響,獲得良好板形。

4)粗軋的上下工作輥是通過兩個獨立的轉速可調電機傳動的,合理選擇控制速度調節參數,使軋制過程中上下軋輥的速度不同,即輥速比不同,可以有效控制其他因素對板帶鋼頭部翹曲造成的不良影響。

[1] 孫薊泉,張海濱,于全成.熱軋帶鋼頭部翹曲原因分析[J].鋼鐵研究學報,2006,18(7):31-34.

[2] 龐玉華,劉長瑞,王伯建,等.板帶材軋制頭部翹曲的影響因素[J].鋼鐵研究學報,2007,19(5):35-36.

[3] 程曉茹,胡衍生,李虎興,等.中厚板軋制軋件頭部彎曲模擬計算[J].武漢科技大學學報(自然科學版),2001,24(3):228-230.

[4] 朱光明,杜鳳山,孫登月,等.板帶軋制變形區內摩擦力分布的有限元模擬[J].冶金設備,2002,8(4):2-3.

[5] 趙志業.金屬塑性變形與軋制理論[M].北京:冶金工業出版社,1980.

Cause Analysis and Control Measures of Strip Head Bending in Rough Rolling

YUAN Fu-shun,SUN Ji-quan

(School of Materials Science and Engineering,University of Science and Technology Beijing,Beijing 100083,China)

There are many reasons resulting in the head bending of steel strip.The asymmetry in the upper and lower layers of the steel strip is the main factor,including uneven temperature,different friction,different peripheral velocity,unequal radius of the upper roll and lower roll,etc.Marc finite element analysis software was adopted to study bending of the steel strip.Two-dimension thermal-mechanical coupled models were proposed to simulate rolling of strip.The results showed that curling at the front end of steel strip was increased with the uneven temperature,friction coefficient ratio,roller speed ratio and the roller diameter ratio,but the increasing trends are different.At the same time,the measures that can solve the curling at the front end of steel strip were put forward,that were optimizing the schedules and the heating conditions,the adoption of appropriate roller programs,selecting the reasonable parameter of the speed.

strip steel;hot rolling;head bending;finite element;thermo-mechanical coupling

TG335.5+6

A

1004-4620(2010)04-0023-03

*“十一五”國家科技支撐計劃基金項目(2006BAE03A06)。

2010-06-13

袁福順,男,1984年生,北京科技大學材料與工程學院材料加工專業2008級碩士研究生。