基于S72200PLC的剪板機監控系統設計與應用

李建鋒,張一楊,史海亮

(1.唐鋼唐銀鋼鐵有限公司設備機動部,河北唐山 063000;2.唐山學院信息工程系,河北唐山 063000)

基于S72200PLC的剪板機監控系統設計與應用

李建鋒1,張一楊2,史海亮2

(1.唐鋼唐銀鋼鐵有限公司設備機動部,河北唐山 063000;2.唐山學院信息工程系,河北唐山 063000)

探討了自動剪板機監控的實現方案,通過對其工作原理的分析,給出了電氣傳動部分的設計方案和PLC控制的程序流程圖,并利用組態軟件進行監控。剪板機的控制系統運行后,設備操作簡單方便,可以降低維護成本,提高系統的穩定性和工作效率。

剪板機;PLC;監控系統

在板材的加工過程中,板材的長度檢測、進料、壓緊、剪切、落料及長度調整等必須按一定的順序進行精確控制,而且不同材料、不同長度、不同厚度的板材,各動作行程、先后順序、刀具的位置等要求均不一樣,對于這樣的精確控制,傳統的控制柜難以實現。目前,隨著PLC應用技術的不斷深入,傳統的繼電器控制已經逐步被 PLC所代替。PLC具有接線簡單、易編程、易調試等優點,運行時可以根據控制要求,自行選擇控制算法,適應能力強,其性價比較高。我廠采用西門子S72200PLC作為控制核心,根據自動剪板機的工藝要求設計了相應的控制方案。

1 剪板機監控系統的控制要求

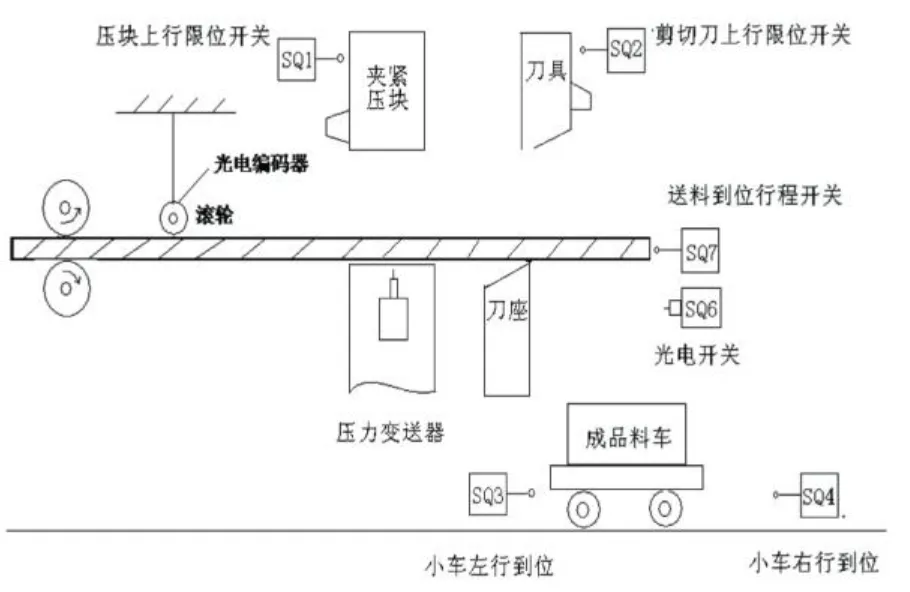

自動剪板機的工作原理如圖1所示[1]。

(1)首先檢測限位開關SQ5的狀態,若小車空載,再檢測SQ1,SQ2和SQ3的狀態,若壓塊和剪切刀上行到位、送料小車左行到位則系統自動運行。否則,系統自動控制小車送料、壓塊和剪切刀上行回位,抱閘電機通電打開,允許進料機構動作。長度后,進料機構停止工作,抱閘電機掉電抱緊。若發生異常狀況,即當板材碰到行程開關SQ1時,進料電機也停止工作。

圖1 剪板機工作原理示意圖

(3)系統控制液壓傳動使壓塊壓下,壓塊上限開關SQ1打開,直到壓力變送器檢測到相應的壓力信號,則壓塊停止下壓并保持。

(4)液壓傳動控制剪刀下落。此時,SQ2打開,直到把板料剪斷,板料落入小車,同時SQ6開合一次,板材計數。

(5)當小車上的板料夠數時,系統控制小車電動機,帶動小車右行,將切好的板料送至下一工序。

(6)卸下后,再起動小車左行,重新返回剪板機下,開始下一次的工作循環。板料的長度可根據需要進行相應調整,每一車板材的數量也可設定。

2 系統的控制方案

壓塊在上行和下行兩個方向上運動。下行時電磁閥1YA通電,此時壓料與剪切機構均由液壓系統控制。剪刀也在上行和下行兩個方向上運動。下行時電磁閥2YA通電、3YA掉電,此時剪刀油缸的上腔充油,下腔與回路連接,剪刀向下剪切。上行時電磁閥2YA掉電、3YA通電,此時剪刀油缸的下腔充油,上腔與回路連接,剪刀回程。若電磁閥2YA, 3YA均掉電則剪刀油缸卸荷,應避免這種情況發生。

為將板料自動輸送到下一工序并使小車返回,本系統采用交流異步電動機帶動小車往返運行。若小車載滿則向右行駛,卸載后向左行駛,因此帶動送料機構的電動機應可以正反轉,同時用熔斷器和熱繼電器作短路、過載保護。

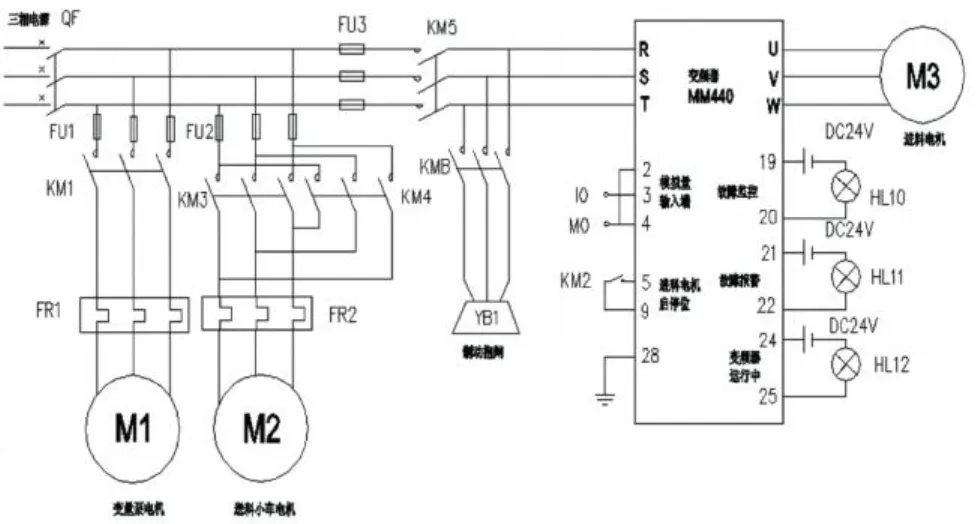

本系統的主電氣接線圖如圖2所示[2]。其中M 1為液壓系統的變量泵電機,M 2為送料機構的小車電機,YB1為制動抱閘裝置(當變頻器控制進料電機停止時,制動裝置抱緊),M 3(由變頻器控制)為進料電機。

圖2 系統主電氣接線圖

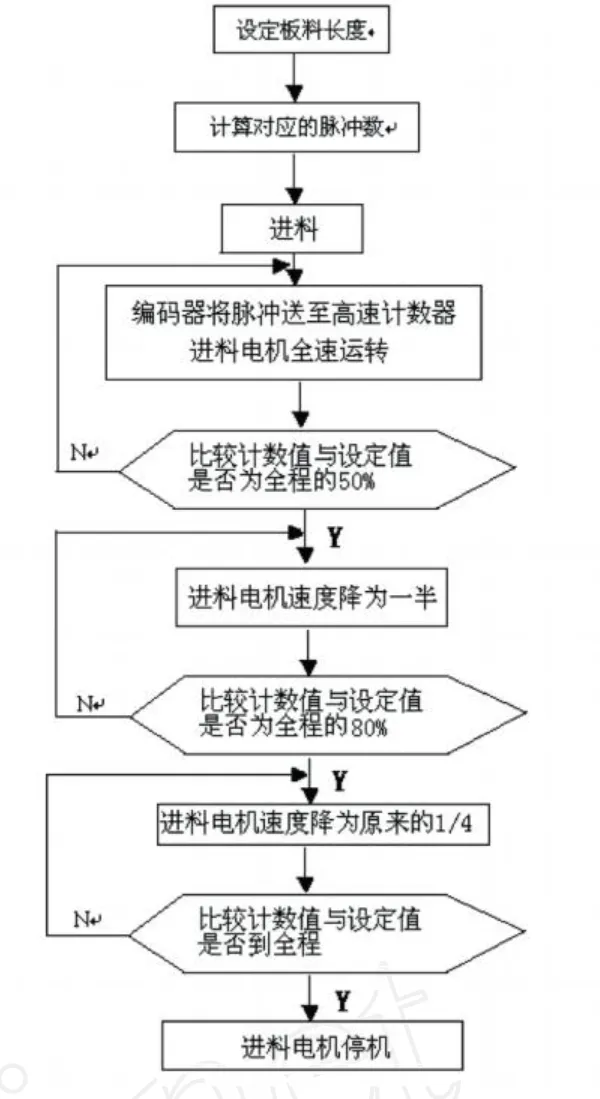

本系統采用光電編碼器與滾輪同軸聯接,通過 PLC的高速計數器統計編碼器輸出的脈沖個數,檢測板料的實際位置,進而通過PLC控制變頻器實現電機的速度調節。所進板料的定長控制流程圖如圖3所示。其中,PLC與變頻器的連接采用模擬量端子的控制方式[3]。

圖3 板料的定長控制流程

3 PLC自動控制系統設計

3.1 PLC選型及I/O分配

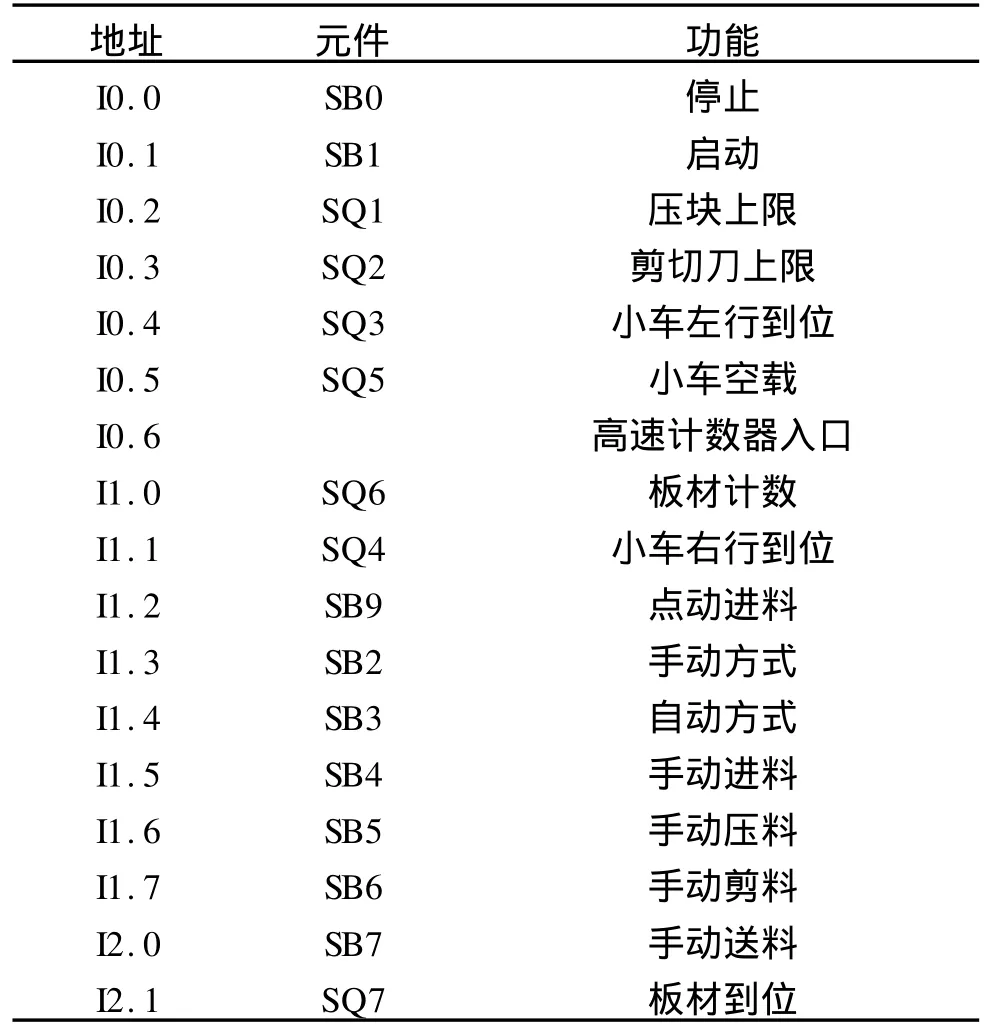

S72200PLC可提供4個不同型號的8種CPU供使用。根據工藝要求,本系統需要數字輸入點19個,數字輸出點20個,模擬量輸入 1個,模擬量輸出 1個,所以采用該系列CPU 226CN的系統作為主機。I/O分配如表1所示。

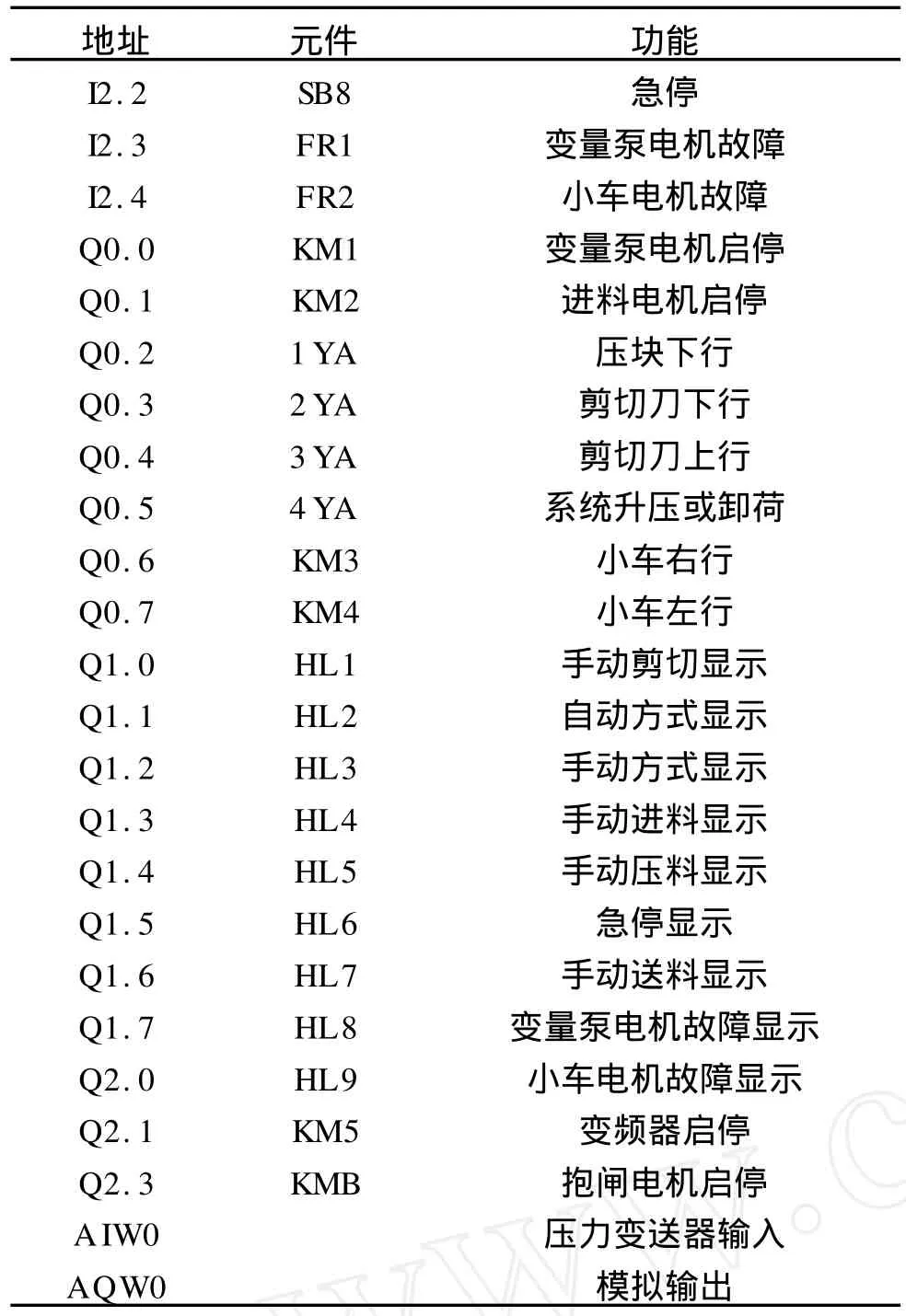

表1 I/O分配表

續表

3.2 PLC硬件設計

根據剪板機的工藝要求,PLC控制系統的外部接線采用I/O分配表所標明的地址端口進行接線。

3.3 PLC控制程序

本系統的主程序設計主要涉及進料機構的自動定長控制、壓塊流程控制、剪切流程控制、變頻器、泵電機和小車電機的故障報警[4]。在編寫程序的過程中必須注意的是小車電機運行時正轉和反轉需有必要的互鎖,確保電機在正轉的時候不能啟動反轉。限于篇幅,本文僅對自動定長和報警部分做詳細介紹。

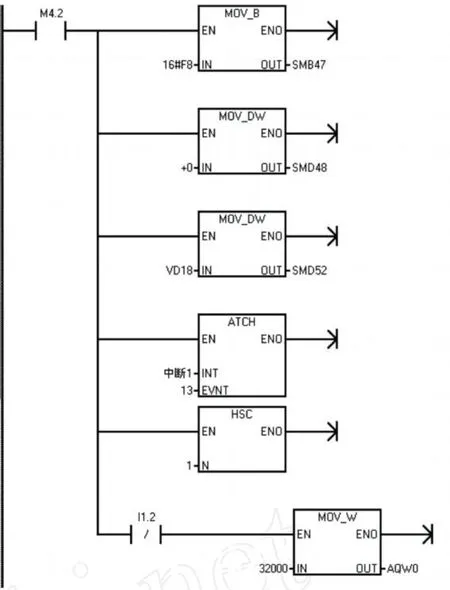

(1)自動定長程序設計。程序梯形圖如圖4所示。使用高速計數器對光電編碼器產生的脈沖進行計數,當計數器數值等于設定脈沖數時,使送料電機停止運行,完成定長的測定,計數器清零。

(2)報警程序設計。因變頻器有獨立的報警功能,所以變頻器的故障報警在變頻器的電氣回路中將其故障輸出點引入PLC輸入點即可。

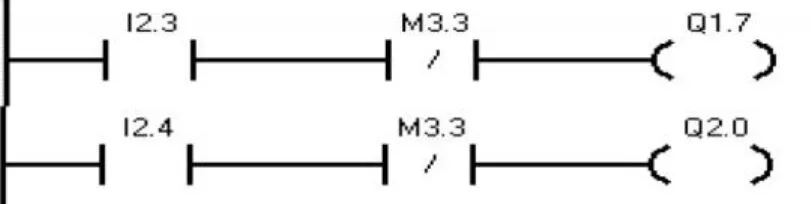

報警程序是依據電動機的熱繼電器動作進行設計的,當電動機過熱時,熱繼電器斷開觸點閉合,以此作為PLC的輸入條件。對于電動機的熱繼電器輸入,報警指示輸出需要4個端口顯示究竟是哪一臺電機出現故障。故障報警程序如圖5所示。

圖4 自動定長PLC控制程序

圖5 故障報警程序

4 結束語

本文完成了剪板機的 PLC控制系統設計,同時也完成了上位機組態軟件設計。本系統不僅可以采用光電開關對小車上的板料數量進行準確的統計,還能夠判斷小車是否空載,系統的相關參數設定靈活方便。

[1] 李清香,丁時峰,熊儉.PLC控制的液壓剪板機設計[J].機械設計與制造,2007(11):156-157.

[2] 史國生.電氣控制與可編程控制器技術[M].北京:化學工業出版社,2003:10-18.

[3] 廖常初.PLC編程及應用[M].3版.北京:機械工業出版社,2008:40-45.

[4] 王衛兵.可編程序控制器原理及應用[M].北京:機械工業出版社,1997:2026.

(責任編校:夏玉玲)

The Design and Application of Steel Plate Shear Monitoring System Based on S72200PLC

LIJian-feng1,ZHANG Yi-yang2,SHIHai-liang2

(1.Tangy in Iron and Steel Co.Ltd.of Tangshan Steel Co.,Tangshan 063000,China 2.Department of Information Engineering Tangshan College,Tangshan 063000,China)

This paper elaborates the immplementation program for automatic steel p late shear monitoring and,through the analysis of its operation principle,provides the design plan of electric drive and producedure flow chart of PLC control and monitoring is performed with configuration software.After steel p late shear monitoring system is put into operation,the quipment is easy to operate,reducing the maintenance cost and imp roving the stability and efficiency of the system.

steel p late shears;PLC;monitoring system

TP273

A

1672-349X(2010)06-0029-03

2010-09-11;

2010-10-19

李建鋒(1978-),男,助理工程師,主要從事機電設備的管理與維護。