液氧平均流量測量研究

李建軍,薛 寧

(西安航天動力試驗技術研究所,陜西西安710100)

0 引言

液氧/煤油發動機地面試驗中,液氧流量是關鍵參數,多數采用渦輪流量計來測量。渦輪流量計精度高、響應快、重復性好。但由于渦輪流量計校驗介質 (水)與試車介質不同,以及使用狀態與校驗狀態的不同,容易引入系統誤差。再加上液氧的沸點低,使得準確測量變得復雜和困難。在這種情況下,引入了分節式液面計進行平均流量測量。這里主要介紹了平均流量的測量原理和計算方法,重點敘述了用平均流量測量數據對渦輪流量計進行真實介質的校驗原理和方法,并對影響平均流量測量的主要因素進行了分析。

1 測量系統組成及原理

1.1 測量系統組成

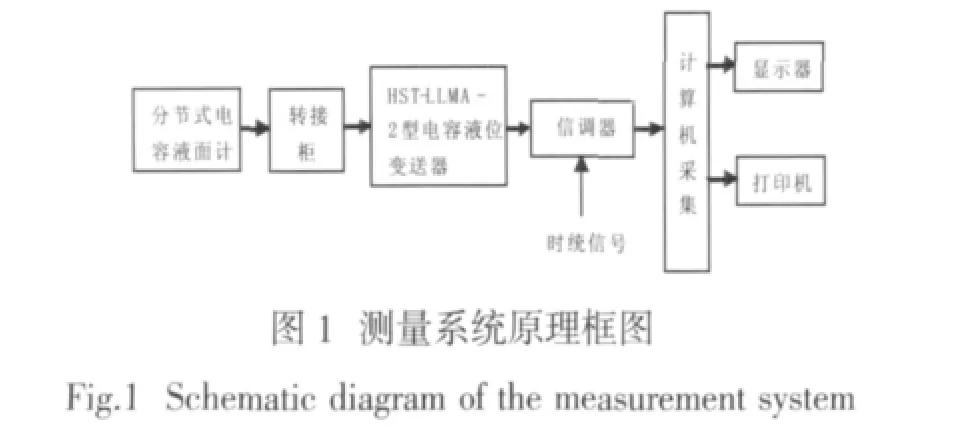

測量系統如圖1所示,主要由分節式電容液面計、電容液位變送器、平均流量測量信調器、采集計算機及傳輸電纜等組成。

1.2 測量原理

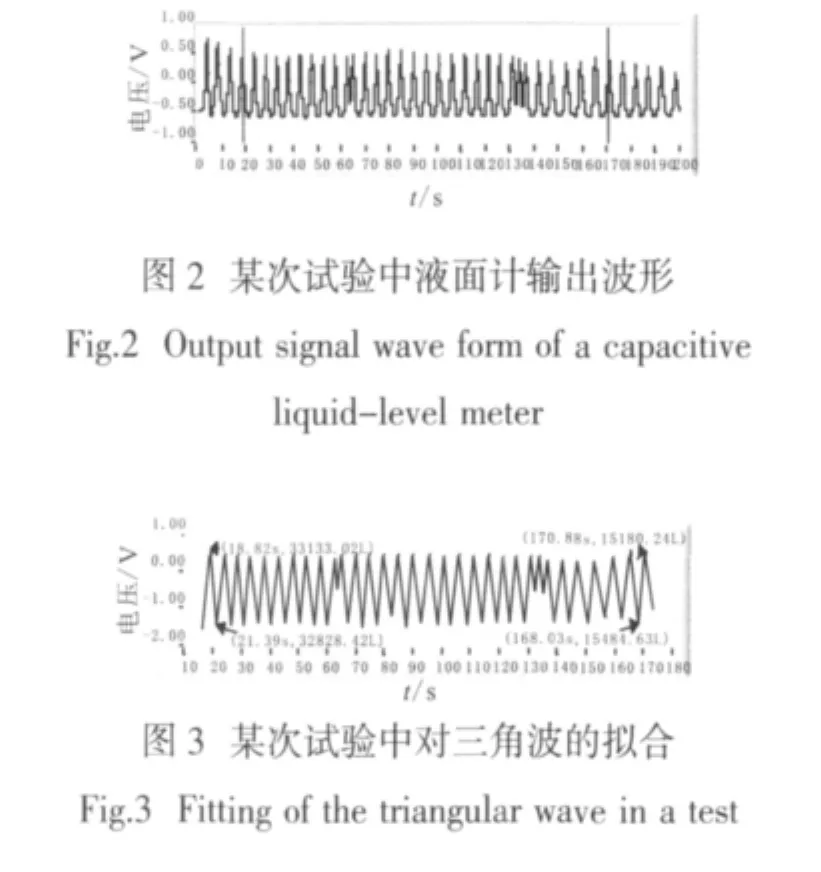

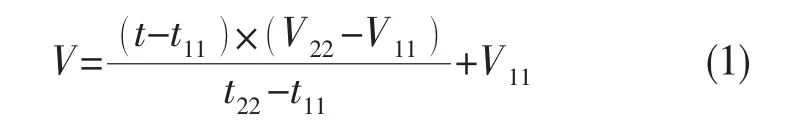

分節式電容液面計與測量液位高度的普通電容液面計不同之處在于,它的兩個極雖然也是由間隔為2mm的內管和外管組成,但它外管是由若干節高度和內外徑相同、彼此絕緣的金屬短管組成。這些短管的偶數節和奇數節分別連接在一起,與內管構成兩個獨立的電容C1(奇數節)和C2(偶數節),C1和C2作為相鄰的兩個臂接入變送器的電橋,進行三端比較測量,經信調器處理后,輸出隨液位變化的三角波,由于結構上的對稱性,當整個傳感器浸入在液氧中時,電橋平衡,輸出信號為零,當試車過程中液面開始下降時,C1中的第一節先露出液面,由于第一節間隙的介電常數的改變(變小),C1變小,電橋失去平衡,輸出信號隨著液面的下降而增大,當液面下降到第一、二節交界處時,輸出信號增至最大。然后,隨著液面的繼續下降,C1不再變化。作為電橋另一臂的C2開始變小,即向電橋平衡方向改變,信號由大至小變化,直到液面降至第二、三交界處,這時,C1、C2中各有一節露出液面,電容相等,電橋平衡,輸出信號又回到零。隨著試車時間的增加,容器液面的下降,奇偶節電容的不斷連續變化,就會得到一組三角波(如圖2)。根據某一時間段內容器內的壓力、溫度對該三角波進行擬合處理(如圖3),從而計算出試車過程中某一時間段的穩態體積流量。

2 平均流量計算方法

2.1 數據的選取原則

首先,所選取的時間段應在發動機工作時某一穩定段內,選取時間段長度應在20秒以上;其次,在選取的時間段內,三角波數據應比較規則,滿足峰值高于谷值的要求。

2.2 平均體積流量的處理及計算

平均體積流量的處理及計算步驟如下:

(a)根據數據處理要求標記出波峰頂點和波谷頂點;

(b)根據指定的時間段,確定起止時刻的節號,并根據容器標定數據計算出起止節號各兩個頂點對應的容積;

(c)根據頂點標定數據用下面內插公式計算出開始時刻的體積和結束時刻的體積

式中,V為穩定段內開始時刻或結束時刻對應容積,L;t為穩定段內開始時刻或結束時刻,s;V11為距給定時間最近的前拐點對應容積,L;V22為距給定時間最近的后拐點對應容積,L;t11為距給定時間最近的前拐點對應時間,s;t22為距給定時間最近的后拐點對應時間,s。

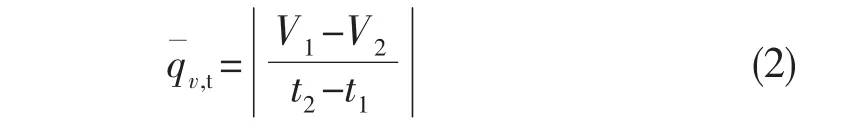

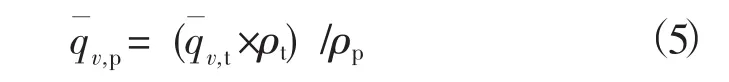

(c)液氧的平均體積流量按下式計算

2.3 平均質量流量計算

平均體積流量與密度相乘即為平均質量流量,即

2.4 平均流量測量不確定度

平均流量測量裝置的不確定度具體包括以下幾個方面:

(a)液氧狀態下容器容積的不確定度;

(b)液氧狀態下液面計高度的不確定度;

(c)容器密度測量和管道密度測量的不確定度;

(d)管道體積流量的不確定度。

3 渦輪流量計校驗原理

用分節式液面計能較準確地測量介質某一穩定段的平均體積流量,但不能測量流量的瞬時值及過度段流量,這是平均流量測量的局限性。為了得到瞬時流量及過渡段流量,在目前的測量技術下,選擇質量流量計或渦輪流量計,但渦輪流量計是一種速度型的容積儀表,對管道中流態的變化很敏感。特別在低溫推進劑流量測量中,其介質的低沸點使得準確測量變得復雜和困難。為了得到較準確的瞬時流量及過渡段流量,利用測得的平均流量數據對渦輪流量計進行原位校準,以減小系統誤差,提高測量的準確度。

其校驗原理及方法是:根據質量守恒原理,忽略管道中的密度差異,在同一時段內,從液氧主容器流出的液氧質量等于流經主管道渦輪流量計液氧質量,則其平均質量流量也相同,即

根據(4)式整理后則得

式中,a為渦輪流量計在液氧介質下截距,L/s;b為渦輪流量計在液氧介質下斜率,L;f為同一時間區段內,渦輪流量計輸出頻率平均值,Hz。

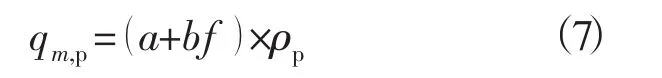

根據求得的a、b值,按下式提供試車的瞬時流量。

式中,qm,p為主管道的液氧瞬時質量流量,kg/s;f為渦輪流量計輸出頻率,Hz。

4 影響平均流量測量的主要因素分析

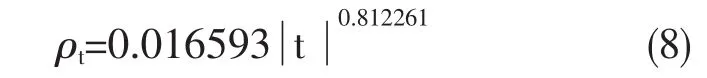

分節式電容液面計和渦輪流量計均是體積流量測量裝置,乘以密度為質量流量。而主容器內液氧密度和渦輪流量計出口的液氧密度是不同的。由(4)式可知,影響其測量準確度的因素是體積和密度。主容器內的體積測量準確性較高,主容器密度是通過測量主容器內液氧溫度換算得出的,溫度與密度換算公式如下

式中,ρt為主容器內液氧密度,kg/L;為測點處液氧溫度絕對值,℃。

上式計算方法未考慮壓力對密度的影響。據參考文獻 [4]介紹,溫度對密度的影響程度約1%,壓力對密度影響程度僅為0.04%,所以,用測溫法計算液氧密度是可以滿足測量不確定要求的。

分節式電容液面計上裝有5個熱電偶溫度測點,因處于容器頂部和中部的溫度測點在試車過程中溫度變化較最底部溫度測點大,所以,一般情況下,均選用最底部測點溫度計算容器內液氧密度。通過比對10次試車同一時間段溫度測量平均值的統計表明,主管道液氧溫度測量均值在-183.2℃左右,容器內液氧溫度測量均值在-182.4℃左右。相比容器內液氧溫度測量值偏高。對平均流量測量系統而言,溫度每測量差值1℃,平均質量流量差值約為1.248kg/s。因此,準確測量容器溫度非常關鍵。經研究認為有三種方案可提高容器內液氧溫度測量的準確度:

(1)可利用試車過程中液氧主管道溫度測量的平均值為參考,對容器溫度進行修正。理由是:在試車過程中管道經過了充分預冷后,容器內液氧溫度與管道內液氧溫度差異很小,或者說應基本相同。若考慮環境溫度的差異,容器內液氧溫度應不高于管道內液氧溫度。

(2)可重新制作感溫端,并準確測量參考端溫度。理由是:現用于測量容器溫度的傳感器為銅-康銅熱電偶傳感器,因傳感器感溫端外露,認為傳感器經長時間使用后,其感溫端存在緩慢氧化的問題,需要重新制作感溫端。同時認為參考端溫度也是影響其測溫的一個方面,現用參考端溫度為一只鉑電阻傳感器,需對參考點處溫度采取一定恒溫措施,并采用二支鉑電阻傳感器測溫,取其平均值會更合理。

(3)容器內直接增加鉑電阻測溫點,但引線阻值變化影響測量準確性。這種方法理論上易實現,但實施起來系統環節改動較大。

以上三種方案,認為第一種方案易實現,只需確定修正的標準;第二種和第三種方案理論上可行,實際效果如何,需要試驗來驗證。

5 結論

介紹了液氧/煤油發動機試驗中液氧平均流量測量原理及流量的計算方法,對渦輪流量計原位校驗方法進行了詳細論述。同時,對影響平均流量測量的主要因素進行了分析,得到以下結論:

(1)用分節式電容液面計測量液氧穩態平均流量,從根本上改變了電容式液面計的測量原理,因為它不再以電容值的大小表示液面高低,而只是把電容值的變化作為電量變化的媒介。所以,它不再受普通電容液面計各種誤差源的影響,為準確測量發動機推進劑低溫介質流量開辟了一條新途徑。

(2)為了減小渦輪流量計測量系統誤差,利用平均流量測量數據和被測推進劑在其工作位置上做原位校驗。實現方法是根據質量守恒原理,以容器內測得的平均體積流量為基準,利用對應時間段內的渦輪流量計測得的平均頻率求出渦輪流量計在實用狀態下的流量特性方程,由該方程提供液氧流量,這樣可以保證渦輪流量計的標定狀態和使用狀態相同,使其系統誤差大為減少。

[1]郭霄峰.發動機試驗[M].北京:宇航出版社,1990.

[2]宋文緒.自動檢測技術[M].北京:高等教育出版社,2004.

[3]劉常滿.溫度測量與儀表維修問答[M].北京:中國計量出版社,2004.

[4]趙萬明.液氧密度測量技術研究[J].火箭推進,2007,33(4):56-62.

[5]李建軍.渦輪流量計在火箭發動機試驗中的應用[J].火箭推進,2007,33(3):52-55.