如何采用新一代的激光模切技術滿足實際應用之需

Markus klemm

(Spartanics,3605 Edison Place,Rouing Meadows,IL60008 USA)

(第一部分)

激光模切,又名數字模切,既利用高功率激光將激光光束路徑上的材料蒸發掉。激光束的開和關,以及激光束的路徑都與產品圖形的裁切要求一一對應。由于被切割的部分被蒸發掉了,因此,對于剔除細小碎片所需的手工或方式復雜的排廢均被省去。

自20世紀80年代起激光模切首次被運用以來,有關其技術的基本概念沒有改變。然而,新近的激光模切技術的發展,特別是那些復雜的激光模切控制的軟件開發,使得人們對激光模切的期待有了顯著改善。今天由較便宜的組件組成且成本較低的激光模切系統,其功能已遠遠優于幾年前設計且造價昂貴的系統。在高端產品中,最新的激光模切系統能以更寬泛的材料適用性和更嚴格的公差控制,穩定地進行更為錯綜復雜的模切工作。

針對這些頗富挑戰性的要求,在激光模切技術上的投資,已成為一種對能夠滿足實際需求的最佳設備的選擇。但是,現有市場上仍然可以看到有些激光模切系統在質量和產能方面有所妥協,而對先進激光模切技術來說,這些妥協是不能接受的。

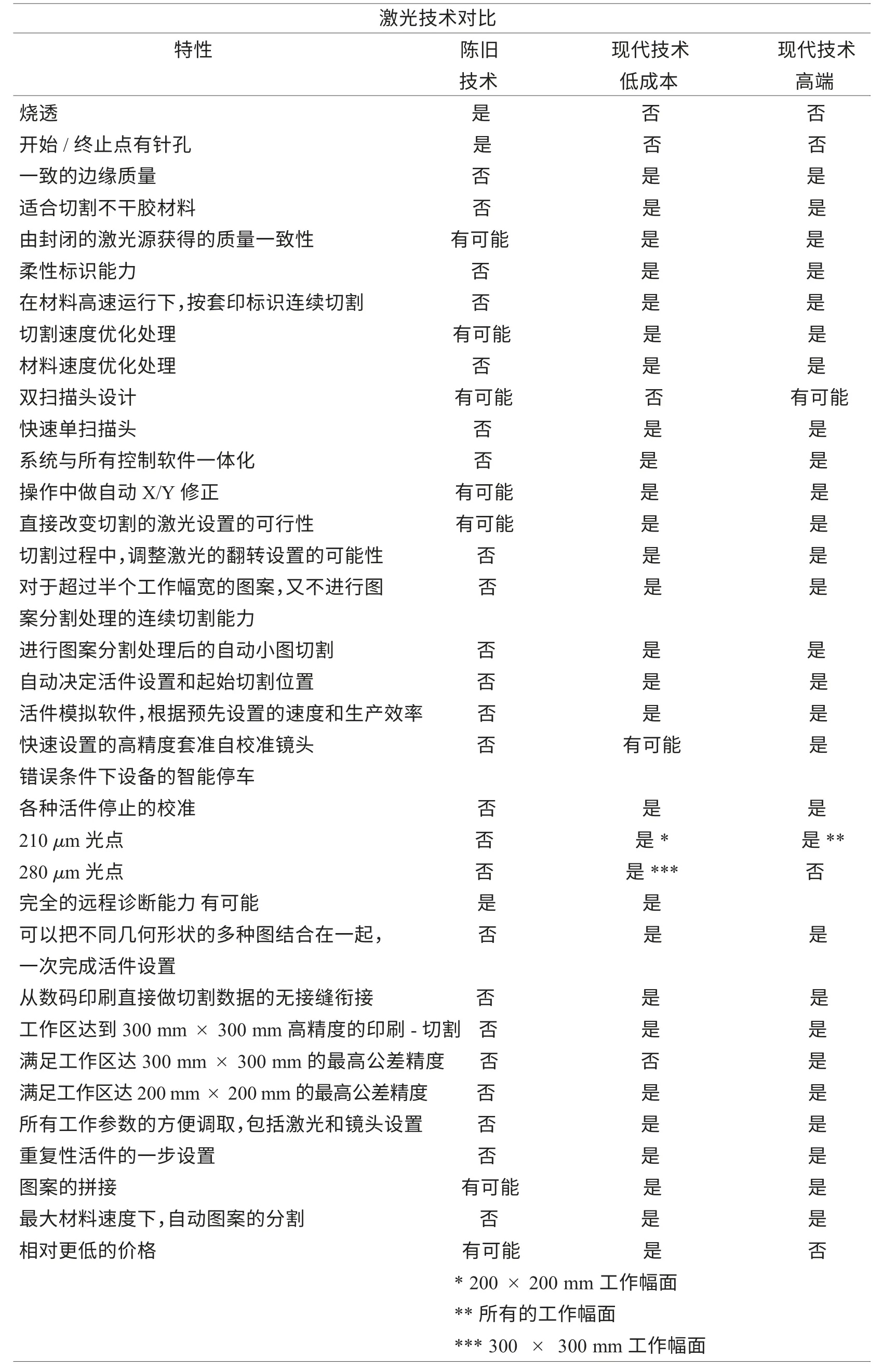

另一方面,對于一些要求簡單的應用,通常由低成本激光模切系統完成,因為其功率和功能都足以滿足手邊的工作。在本文中,將討論如何使得新一代的激光模切系統滿足實際應用之需,并分析激光模切系統的各種功能在質量和產出方面是如何體現的。激光模切技術對比見表1。

1 在激光模切和模具模切系統中進行選擇

挑選合適的激光模切技術的第一步,先要確定激光模切的能力是否符合加工的需要。與模具式模切系統相比,激光模切有很多優點。這些優勢主要得益于激光模切無模具。因為沒有模具,因此就不存在模具成本,而且不用花費模具制造的時間。這是為什么將激光模切用于快速打樣的主要原因。激光模切系統被稱為數字模切,是因為可以采取任何矢量數字圖像,將其導入到操作軟件中,并設立一個工作活件。目前一流的激光模切系統,采用數字圖像輸入,只需要幾分鐘的時間就能夠完成活件設立。“數字模切”與激光模切是可以互換的概念,共同代表無模具模切系統所具有的優勢。尤其是與數字印刷配套使用時,從原件到成品的加工,只需幾分鐘,甚至更短既可完成。

對于機械模切,由于其切割模具的邊緣與材料間的物理接觸,總會產生固有的局限性。而激光模切則克服了這些局限性,從而能切割很多模具模切很難或無法完成的材料。例如:激光模切很容易切割黏性材料,因為采用機械模切時,黏性材料容易被粘連。同樣,在切割薄的材料方面,無模具的激光模切系統也具有很大優勢。切割薄的材料時,沉重的模具與脆弱的材料之間相互作用,會產生物理上的限制,而激光套準切割則沒有這種限制。另外,激光模切可以很好地處理研磨性材料。

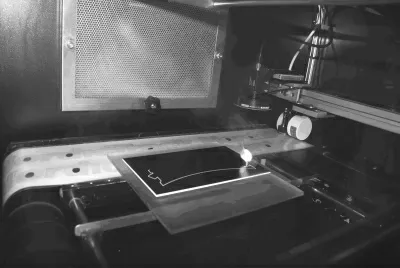

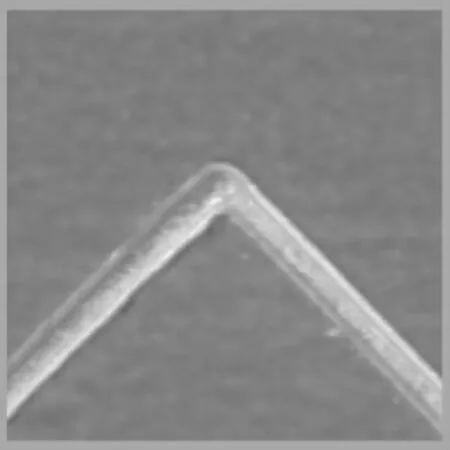

這種情況下,機械模切的模切刀會被磨損,并需要經常更換,因此成本往往很高。而無模具的激光模切系統則克服了這一問題(見圖1)。

表1 激光技術對比

圖1 激光模切標簽

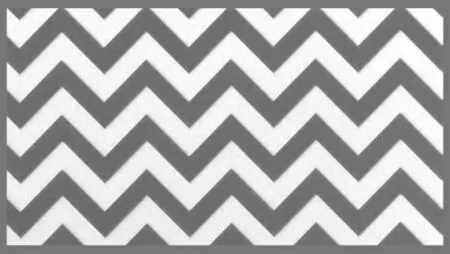

相對更便捷的加工性也是激光模切明顯的優勢。激光模切可以勝任打孔、打虛線、半切、連續編號、折痕、個性化等一系列特殊加工(見圖2)。運用高級軟件來精確控制激光切割光束的運行,是當今激光模切技術的一大特點。事實上,激光模切系統的唯一缺陷在于其激光束的寬度,例如,最先進的切割系統中,在200 mm×200 mm 或大一些的范圍內,最好系統的激光束可以小到210 μm。但實際上這不僅僅是激光模切所面臨的挑戰,其他任何模具模切系統同樣都很難實現小于30°轉角的精確切割。另外,激光模切省略了機械排廢的步驟,而對模具模切而言,這卻是最基本的需求。

圖2 激光模切的多種應用

和任何技術一樣,激光模切也存在局限性,但對于這些局限性,存在一定的誤解。有人認為激光模切僅適合做打樣工具,無法達到產品批量生產的要求。對許多應用,與占主導地位的平版模切機、圓壓圓模切、光電套準平壓機、沖壓機比較起來,早期的激光模切的確是慢了一些。但實際上,現代激光模切設備都被用來進行完整的個生產。需要注意的一點是,目前的激光模切系統大都使用檢流計型激光,隨著鏡頭角度調整,激光掃過整個原稿件,而設置的完成只需幾分鐘。相對于通過幾何xy 構架的滑塊來移動整個激光束,或移動材料來進行模切,這種僅僅移動激光束的檢流計機械系統要快的多。而更先進的檢流技術通過細微的軟件調整,將大多數操作精確到萬分之一秒,從而將速度提高到更新的水平。激光瓦數越高,切割時的速度越快。5年之前或更早,200 W 或者400 W的激光模切很貴,而現在價格則很有競爭性。這些新激光也可以生成高質量的激光束,確保高速運行時的切割質量。綜合這些在速度上的提升,使今天激光模切的應用遠遠超過打樣的作用,被充分用于生產而無任何瓶頸。(注:對很多情況而言,有些制造商關于激光模切的線速度的說法是毫無意義的。真正的模切速度是由原件的復雜程度以及軟件對模切圖像的優化能力來決定的,如后續的解釋。)

另一種對激光模切的誤解是認為激光模切是危險的操作,因為在工作區有燃燒帶來的安全風險。盡管與我們的常識相悖,但相對模具模切系統來講,激光模切系統在很多方面是更好的選擇。在初次安裝激光模切系統時,如工人未戴安全鏡,需小心注意光束的泄露給工作環境帶來的危害。而使用模具模切系統時,如操作不當,則始終會存在給工人帶來嚴重傷害的隱患。盡管這種情況很少發生,但卻是災難性的。模具的損壞開支也是很普遍的,例如,當機械師把一個小螺絲忘在切割區內時,最終有可能損壞客戶的模具。

通常認為激光模切不能處理所有材料也是正確的看法。然而,這個界限隨著激光技術的改進在不斷改變。例如,激光技術常常無法處理聚碳酸脂材料,因為在切割這種材料時,激光會在材料上留下難看的帶有深棕色的變色邊緣。對于比較厚的聚碳材料還是會發生。然而,對于(陳舊的激光系統無法處理)較薄的材料情況卻不再如此。(注:不幸的是,市場上還是能找到某些激光模切設備,在薄的材料上也留下變色的邊緣,但是不能因此而否定這項出色的技術)。許多人仍然認為PVC 材與激光模切技術不匹配,其實這個觀點已經過時了。只要在設備上添加必要的組件,確保靠近激光束附件的部件不受切割PVC 時產生的腐蝕性影響,同時,配備保護操作人員的有毒煙氣過濾裝置,切割PVC 材料還是有可能的。

激光模切技術的真正缺點,也是很多公司將激光模切機與一套或幾套模具模切系統同時使用的原因,即相對于一些機械模切更勝任的長訂單加工來說,激光模切性價比相對比較低。如果活件的幾何圖形易于模具加工,如果材料不是很薄或很黏,或者無磨損性,或者不會對模具造成不良影響,特別是相對長期運行的活件,且模切成本可以被忽略的時侯,模具模切(平版沖壓,圓壓圓模切,光電控間隙沖壓技術)常常會做得更好。

2 質量和‘柔性標點’標準

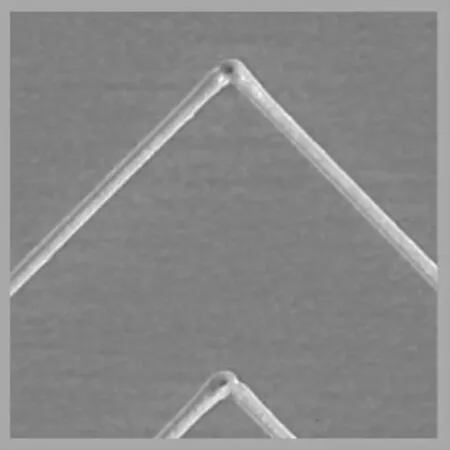

幾年前設計的激光模切系統很難應對復雜圖案的切割,尤其是對于那些帶很多尖角的圖案。今天我們還是可以找到這些技術陳舊的激光模切機,在整個切割開啟和停止過程中,經常會出現燒穿和穿孔現象(見圖3)。

圖3 燒穿

例如:圖3 表明簡易激光模切很難實現尖角切割。在尖角處能看到黑色燒穿標記,可以看出激光在那一點停留很長時間。如同汽車拐彎需要減速,而激光束在此減速,恰恰造成該點的燒穿。

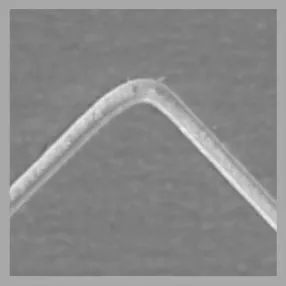

圖4所示,激光模切中出現了相反的問題,為了避免圖4 中燒穿現象,提高了激光束移動速度。然而,這個增速的控制顯然不夠好,不但沒有達到原圖所要求形成尖角,結果反而變圓,此時尖角處的激光切割速度過快。

圖4 圓角

新一代的激光模切在軟件技術上的提高,克服了從前的缺陷。“柔性標點”可以使激光束的移動與幾何圖形更好同步,在整個切割次序中嚴密控制,避免燒穿并完成尖角的切割,效果正如圖5和圖6中所示。由于從初始點上移動激光頭時間較長,舊系統常常在切割初始留下針孔(激光反射鏡引導激光束)。而先進的模切系統可以切割出更好的邊緣,切割初始不留針孔,在尖角轉彎處也無燒穿。這并不只是因為運用了更好的激光,還在于控制激光移動的反光鏡采用了更高級的軟件算法。對實現激光模切軟件系統控制來說,“柔性標點”不僅是激光模切控制軟件所取得的進步,也說明只有那些在軟件研發上有足夠投入的制造商,才能開發出可以滿足大部分應用之需求的無缺陷的“柔性標點”技術。

圖5 柔性標點

圖6 最終產品

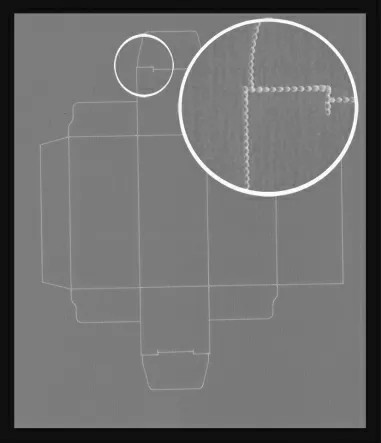

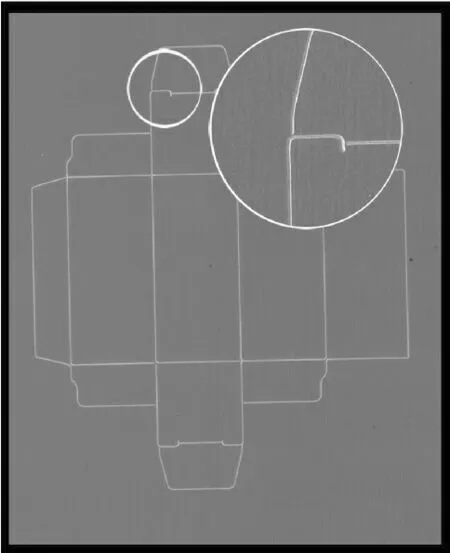

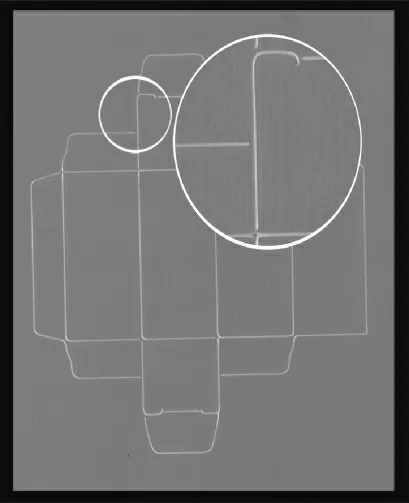

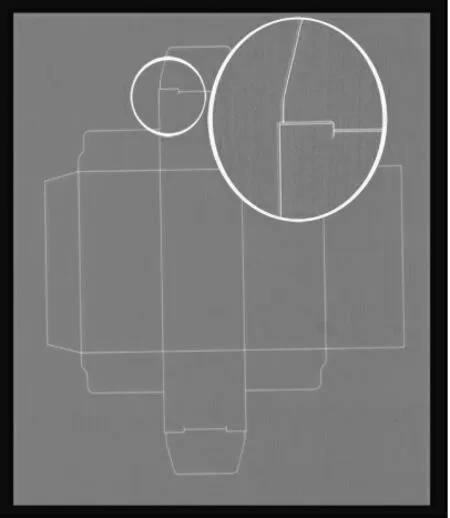

舉例說明模切速度如何影響質量,參見圖7,圖8,圖9和圖10所演示的小折疊盒的模切過程。在圖8 中,激光輸出頻率很低,10 kHz。激光的每次脈沖,只形成一些模切的點,而不是原圖所期望的連成線。而圖8所示,激光的移動沒有針對圖形進行優化,切割速度非常快。而切割速度過快,激光掃描頭的鏡面移動無法與原圖幾何同步,結果則不精確。本來應該是尖角卻變圓了。如您所見,圖中便是簡易激光模切系統的效果,軟件無法對大量的激光頭的移動加以適當的控制,當切割速度成倍增速時,這個問題更嚴重。請見圖示9。相反當激光模切系統能夠與切割速度匹配,激光開啟和關閉被相應地優化,質量則有很大的改善,如圖10所示。這里激光模切軟件被用來實現切割的優化處理。目前高質量的激光模切機的特征,不僅表現為更好的切割邊緣,而且可以持續精確控制切割運行。例如,早期的激光模切設備在材料通過系統過程中,無法補償在工作區內材料的旋轉。目前高端系統不僅采用高分辨率的攝像頭,并能將攝像頭信息與軟件整合來控制模切。就是說攝像頭確定所有xy 值,通過與控制軟件相互通訊,激光做出相應調整,如果激光模切設備沒有將攝像頭的信息整合到控制系統,那么激光模切將很難進行修正。目前高水準激光模切技術的精髓是將一個組件 (攝像頭)與另一個組件(掃描頭)的通訊非常緊密地整合在一起。

圖7 低頻率輸出激光

圖8 未經優化處理的激光移動

圖9 同圖7 一樣,切割速度翻倍

圖10 優化過的切割

激光源本身的質量也有可能對切割效果造成影響,如果控制軟件采用更先進的算法,更好地實現小光束激光的精確移動,則出色的更小的激光束(210 μm)可以完成較易碎品的切割。高質量的激光與高質量的控制軟件相結合可避免生產過熱,因此適合于標簽的應用。因為,過熱會導致黏性材料融化而粘接到離型紙上,使其在后續的加工中很難將標簽自動從離型紙上脫離開。

系統所使用激光燈管類型——開放式或封閉式,也會影響激光束的控制及切割的效果。盡管開放式采用無封閉激光,質量較有優勢,但卻很少被應用。開放式激光有幾個本質性的問題。二氧化碳是激光燈管中常見氣體,混合著一定比例的氦、氮和氫。這些混合氣體的不同比例影響激光功率,而這個比例取決于開放式燈管的設計,開發燈管設計需要經常更換二氧化碳氣罐。因此,幾乎無法維持一致的比例設置。因為從一個二氧化碳氣罐換成另外一個時,幾乎每種氣體的比例都是不同的。而這些比例的改變直接影響激光功率和其切割效果。為實現相同效果的切割質量,每當更換氣罐時,操作者都會因為調整所累。盡管如此,也難免出現偏差。相反封閉的激光燈管則不會改變氣體的比例,僅僅在運行10 000 h 后做出更換。因此,更有利于模切的控制,并獲得的持續結果。

3 切割速度和料卷速度

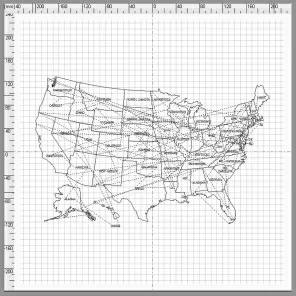

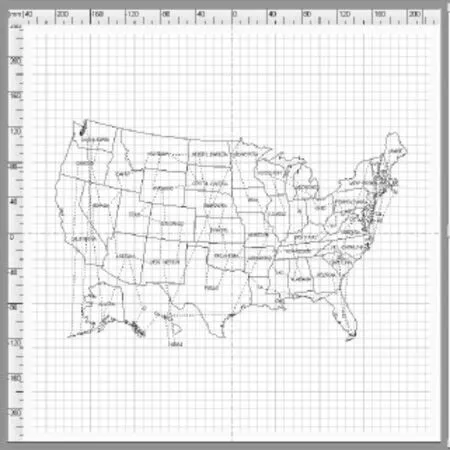

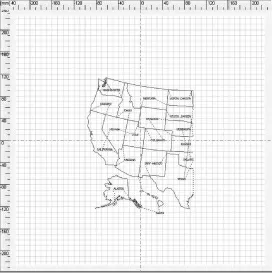

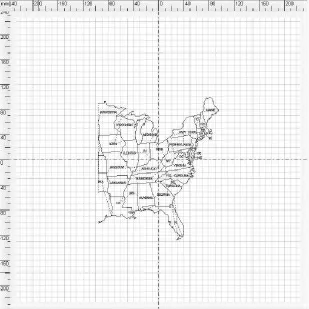

新一代的激光模切系統之所以速度更快是多種原因的促成。首先是高功率激光的出現,可以承擔更快的切割速度,比如當大多數使用者都傾向于使用200 W的系統。其次,新一代的高級激光系統都采用了更復雜的軟件,可以使每次切割操作精確到萬分之一秒。第三點,在材料速度更快的情況下,目前的切割系統可以優化切割次序,這也是目前高質量的激光系統速度更快的最重要的因素。為了更好地說明軟件對優化材料速度的作用,請見圖11和12所示的美國地圖。在每一張圖中,藍線表明激光模切停頓,重新定位并轉向下一個切割。圖11 中是根本就沒有經過軟件優化處理的切割次序。在這個未經優化的切割過程中,激光束的軌跡與最初工作流程或相應軟件生成的矢量圖形完全一致。這個未經優化的切割過程很慢,以至于材料的速度只能稍稍提前。圖12 中經過控制軟件的精確計算,材料的速度被明顯提高。在其運行之前,材料速度的提升就已通過活件的設置被確定好了。圖13和圖14,顯示了經過活件設置來優化材料速度之第二步,這里把一個單獨的美國地圖的圖像分成兩張圖像,分割后的圖像再經過優化處理,材料速度又被提高了17% 。這個優化處理也是由軟件自動完成的。實際上,軟件系統可以告訴操作者需要將圖片按單一圖像,還是兩個,4個圖像,以至于更多圖像去模切會更好。目前先進的激光模切技術,可很好的將這些多幅的圖像流暢地銜接在一起。在此案例中可以達到最高材料速度,其他情況下,則可以加工尺寸超過工作面寬度的圖像。

圖11 未經優化過的切割

圖13 優化過的激光模切

圖14 分割圖像

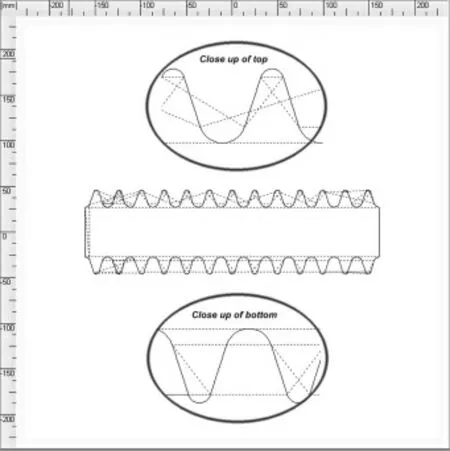

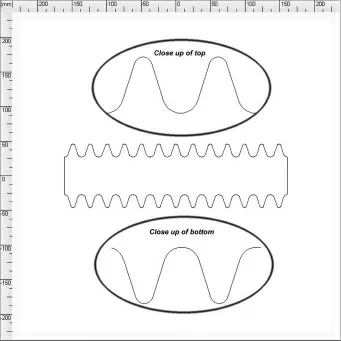

重要的是不要被各種各樣的制造商對切割速度的說法所迷惑,因為在許多實際應用中切割速度與實際材料速度無關,而材料速度才是實際生產中最重要的考量。圖15和圖16 針對同樣的扇貝邊緣加工,分別是未經速度優化處理的舊技術所能完成的效果,以及由新一代高級的激光模切系統經切割次序優化并提高了材料速度的加工效果。需要注意的是,標示速度(也就是切割速度)在這兩個案例中都是0.6 s。然而,切割次序未被優化的材料速度只有圖16所顯示的經次序優化的材料速度的9%。

圖14 分割圖像

圖15 模切中沒有優化處理

圖16 優化模切

圖17 沒有優化

圖18 切割速度優化處理

圖19 材料速度優化處理

圖17、18、19(三排Spartanics 公司LOGO)進一步舉例說明沒有優化的切割,僅僅優化最大切割速度,以及同時優化了材料速度切割之間的對比。圖17 中沒有做任何切割次序的優化,整個次序只是按照原始的圖形切割。這是最差的情形,也是那些缺乏軟件改善的原始激光模切的典型案例。在這個例子中,其切割速度只相當于如圖18所示的37%,而后者為提高切割速度進行了次序的優化處理。不久前,這還是激光模切可以達到的最好情形。然而目前高級的激光模切系統則能做的更出色,通過全新的算法對切割次序進行調整,并將材料的速度一并加以考慮。舉例說明,如果材料從右向左移動,那么靠近最左面的圖像幾何圖像最先被切割,這也意味著掃描頭的移動取決于材料運行速度。圖19 顯示,不僅僅優化切割速度,切割的次序同樣根據材料速度而優化,由此材料速度被提高到了350%。也就是說,僅僅靠優化切割速度,會導致較慢的材料速度。因此忠告激光模切系統的購買者,不要輕信制造商對切割速度的一些說法,而要關注于系統軟件在優化材料速度方面的能力。在高級的激光模切系統上,這些材料速度的優化是自動進行的,無需任何對操作者的培訓。

如今高級的激光模切設備運用了非常精確的軟件算法,對材料速度進行優化,同時提供了難以置信的工作能力,可以完成長度超過工作區一半的活件。過時的激光模切系統只能優化切割速度,而非材料速度,因此,圖像的尺寸只能限于工作區的一半之內。優化材料速度的算法還會將兩個圖像合并時所帶來的過度切割及質量上的問題減少90%。這一切割在新一代高級的激光模切設備上是自動處理的,而在過時的機型上需要操作者手工完成切割次序再設置,以避免在原件上出現過量(重復)切割。