大直徑深井施工機械化的設計與應用

方體利,牛學超

(1.中煤第三建設集團有限責任公司 第七十一工程處,安徽 宿州234000;2.北京工業職業技術學院,北京100042)

鑒于目前煤炭建設發展現狀,為滿足千米及以上更深煤層開掘的需要,中煤第三建設集團公司71工程處,在立井施工方面不斷探索和研究,與相關鑿井專業設備廠商及科研院所進行合作,在千米級及更深深井井筒快速掘砌關鍵技術及裝備方面,開展了大量的科研工作,取得了顯著的經濟和社會效益。近年來,僅71工程處就施工井筒近50個,通過對大直徑深立井井筒施工經驗的總結,逐漸形成了一套成熟的施工機械化配套方案。下面介紹具有代表性的千米大直徑深立井機械化配套方案及施工技術。

1 工程概況

某立井井筒工程,井筒凈徑φ8.6 m,凍結深度為370 m,井筒全深1038 m。井筒穿過第四系沖積層和煤系地層。其中,沖積層厚度為308 m,風化帶厚度為52 m,粘土層層數多,厚度大。在煤系地層,檢查孔揭露基巖厚度586.35 m,層位為石千峰組底部至11-2煤底。巖性由砂巖、粉砂巖、砂質泥巖及泥巖組成,含煤16~18層。根據勘探資料,新生界地層結構和水文地質特征為,新地層劃分為上、中、下三個隔水層組。

井筒圍巖巖組劃分和穩定性評價結果為,極穩定巖層30層,穩定巖層23層,較穩定巖層35層,不穩定巖層20層,極不穩定巖層40層。本次檢查孔對3個煤層采集4個突出指標樣,測試成果突出指標K值均小于15,本處煤的堅固性系數(f)值較大,瓦斯放散初速度 (Δp)為4~6。

2 井筒凍結段機械化配套施工工藝

凍結法是我國施工深厚表土層井筒的主要方法。[2]影響凍結法施工速度的主要因素,除了凍結站和凍結系統的正常和高效工作之外,就是凍結井筒的掘進和支護工藝。凍結井筒的掘砌工藝,取決于先進施工機械的應用,而合理的機械化配套是發揮先進施工機械的保證。[3]

(1)凍土掘進及外壁砌筑

在該立井井筒施工過程中,井筒中布置兩臺CX55B凱斯無尾挖掘機破土,兩臺HZ-6型中心回轉抓巖機裝罐,配合人工風鎬與風鏟破土,鐵鍬裝土。采用2JKZ-4.0/15鑿井專用絞車作為井筒主提升,JKZ-2.8/15.5絞車作為副提升。其中,主提升鑿井絞車為中煤第三建設集團公司與中信重工機械股份有限公司共同研發的鑿井專用絞車,其電機功率為2×1000k W,最大靜張力為25t。主、副提升各配置一套單鉤4.0 m3吊桶。砌壁采用高度為1.5~2.5 m的MJY整體移動金屬模板,配以高度為0.3 m的高環形斜面接茬模板澆筑混凝土。混凝土下放采用DX-3/2.4 m3底卸式吊桶,經分灰器澆進模板,分層振搗,實行短段掘砌平行混合作業。

由圖4可知,隨著亞硝酸鹽濃度的增加,魯氏酵母菌的生長受到不同程度的抑制。當亞硝酸鹽濃度為0.005%時,魯氏酵母菌的吸光度值驟然下降,生長速度明顯遲緩;亞硝酸鹽濃度達到0.015%時,魯氏酵母菌仍保持一定程度的生長;當亞硝酸鹽濃度升高至0.020%時,吸光度值明顯小于0.6,處于生長滯緩階段。由此說明,魯氏酵母菌具有較高的耐受亞硝酸鹽能力,可作為發酵香腸的發酵劑使用。

(2)凍結基巖段施工

當井筒掘進進入凍結基巖風化帶后,風鎬風鏟挖掘困難,需采取鉆爆法掘進。打眼采用SJZ-6.10新型傘鉆。為防止爆破震動損壞凍結管,采取了控制裝藥量、淺孔爆破等技術措施,其中炮眼深度不得大于1.8 m。采用防凍巖石乳化炸藥,1~6段秒延期電雷管,地面380 V電壓起爆的爆破方法。打眼時嚴格按照爆破圖表認真找線,分片包干,定人定鉆,做到 “準、直、齊”。堅持光面、光底、弱沖、減震爆破技術。打周邊眼時,要根據各段凍結管的偏斜圖合理布置炮孔,確保炮孔與凍結管的安全距離符合規范要求。

(3)內壁澆筑

為加快內壁施工速度,保證井壁整體防水性能,采用液壓滑模砌壁。混凝土由DX-3/2.4 m3底卸式吊桶經分灰器直接澆筑入模,分層澆筑、振搗,由下向上連續澆筑。滑模由22個提升架、44個千斤頂組成。模板外徑為8650~8750 mm,均進行了模板結構強度的加強,總重達到17901kg。

(4)內外井壁夾層注漿

為了加強凍結段復合井壁的質量、提高井壁的防水性能,在內層井壁套砌之后,適時進行了井壁夾層注漿。根據以往的施工經驗,一般在凍結壁夾層解凍時進行壁間注漿較為適宜。所以,要適時監測凍結壁解凍情況,把握好最佳注漿時機。

3 井筒基巖段機械化配套施工方案

我國的井筒基巖施工,經歷過7655鑿巖機打眼、繩捆模板支護的年代。改革開放以后,立井井筒機械化配套快速發展。20世紀80~90年代,散鉆和中心回轉式抓巖機應用于立井井筒施工,但是,由于支護工作占用大量的施工循環時間,限制了井筒施工速度。煤炭科學研究總院建井分院的專家,研制并推廣使用MJY型系列多用金屬模板,使立井機械化配套真正發揮了各種先進施工機械的功能和威力。

(1)鉆眼爆破

采用1臺改造的SJZ6.10新型傘鉆,配合6臺YGZ-70型鑿巖機鑿巖。釬桿長度為5500 mm,十字形釬頭直徑為φ55 mm。掏槽方式為直眼分段擠壓式,炮眼深度為5100mm,爆破效率大于90℅,與高度為4.5 m的模板配套,實現循環進尺4.5 m。爆破作業嚴格按爆破圖表進行操作,打鉆人員定人、定鉆、定眼位、定時間、定質量、定數量,分60°扇形區間操作,6臺鉆機同時打眼。采用T220號巖石水膠炸藥,周邊眼藥卷直徑為35mm,其余炮孔藥卷直徑為45 mm;起爆采用抗水、抗雜散電流毫秒電磁雷管,反向耦合連續裝藥,串并聯聯線方式,高頻發爆器起爆。采用光面、光底、減震、緩沖擊深孔爆破新技術,并根據工作面巖石軟硬程度,及時調整爆破參數,提高爆破效率。光底爆破技術要求爆破后工作面實底呈現鍋底形狀。

(2)抓巖排矸

在吊盤下方,布置兩臺HZ-6型中心回轉抓巖機抓巖,配合防爆小型挖掘機清底,提升設備與凍結段相同,即主提升采用1臺2JKZ-4.0/15型鑿井專用絞車,副提升采用1臺JKZ-2.8/15.5絞車,各配備一套單鉤4.0 m3吊桶提升。井筒施工至800 m后,副提升更換為3 m3吊桶。循環出矸量325 m3(實體)條件下,采用該抓巖提升機械化配套系統,包括清底時間在內,循環出矸時間控制在10 h左右。光底爆破技術,在縮短清底時間方面起到了重要的作用。

(3)砌壁

采用MJY型整體金屬刃角下行模板砌壁,模板有效高度為4.5 m。為了方便脫模,縮短立模時間,在模板上口設置8根工字鋼導軌;為了保證接茬嚴密,在澆灌口上方設置環形斜面板。砌壁混凝土由混凝土輸送車從集中攪拌站運至井口,采用DX-3/2.4 m3底卸式吊桶下放至模板。為了提高井壁澆筑質量,加快澆筑速度,采用對稱澆筑方式,ZNQ-50型插入式高頻混凝土振搗器振搗混凝土。冬季施工期間,采用熱水拌制混凝土,確保入模溫度不低于15℃。在通過基巖段含水層時,添加防水劑,提高井壁防水性能。

(4)臨時排水方案

井筒施工過程中,對照井檢孔柱狀圖,在接近含水地層時,堅持 “有疑必探、先探后掘”的原則。當工作面涌水量小于10 m3/h時,可通過BQE-50/25風動潛水泵,將水排至吊桶的方法進行排水;工作面涌水量大于10m3/h時,安裝排水系統,迎頭用BQE-50/25風動潛水泵,將水排至吊盤水箱,再由臥泵排至地面,并進行工作面預注漿封堵。臥泵選用100DG-100×10型,排水量Q=66 m3/h,揚程H=1104 m,重量為3.5t,電機功率為440k W,電壓等級為6k V。在上層盤布置臥泵和轉水箱,井筒內排水管選用Φ159 mm×6 mm的鋼管。

4 臨時改絞機械化配套方案選擇

以往的礦井建設,對臨時改絞階段機械化配套方案重視不夠。目前發現要縮短建井工期,必須在這個環節上實施科學地機械化配套方案。下面的配套方案效率,具有創新性和先進性的特點。

(1)臨時改絞施工方案

井筒施工完畢,馬頭門施工到一定的長度并完成永久支護,滿足井底車場施工條件后,即可進行臨時改絞工作。臨時改絞主要是將吊桶提升改變為臨時罐籠提升,以滿足巷道施工的需要。改絞時,井筒上下均需設置礦車進出平臺,安裝鋼絲繩罐道,采用液壓拉緊裝置固定鋼絲繩。改絞后,要求在井筒內布置單層雙車1.5t鑿井罐籠一對,同時安設防墜器,利用2JKZ-4.0/15鑿井專用絞車提升;井筒中設置2路Φ1000 mm玻璃鋼風筒,采用壓入式通風方式;布置2路Φ219 mm×6 mm和Φ159 mm×6 mm無縫鋼管,用作壓風及排水管路;另外,設置Φ89 mm×6 mm供水管一路,MYJV428.7/15 KV 3×95高壓動力電纜兩路。

(2)臨時改絞主提升絞車選型

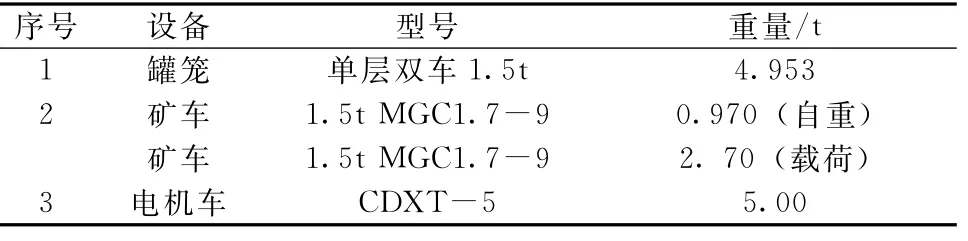

計劃改絞后,主提升采用2JKZ-4.0/15提升絞車,該絞車卷筒直徑為D=4000 mm,卷筒寬度為BT=2650 mm;雙滾筒,最大靜張力為25t,最大靜張力差為21t。井筒深度為1038 m,提升設備的重量如表1所示。

表1 改絞設備重量表

通過計算,井筒臨時改絞,選用2JKZ-4.0/15新型鑿井專用絞車滿足使用要求。改絞后,井筒裝備如表2所示。

表2 改絞后井筒裝備設備一覽表

5 結 語

(1)采用先進的施工工藝,選用適宜的機械配套方式,是大直徑深立井安全快速優質施工的保證。該立井井筒選用先進的機械化配套方案,實現平均成井速度90 m的好成績。

(2)超深井鑿井專用絞車與超深井鑿井井架配合,滿足了井筒提升的需要。配套后的提升系統,滿足了井筒施工過程中采用大量的重大裝備要求,同時也滿足了臨時改絞選用雙1.5t標準礦車提升的要求。

(3)大直徑井筒深孔鑿巖設備是提高打眼速度的保障。施工中采用了新型液壓傘鉆,垂直炮孔圈徑大于12 m,鑿孔深度大于5 m。

(4)大抓斗雙中心回轉抓巖機與工作面清底防爆小挖掘機配套使用,達到了快速出矸清底的目的。

(5)新型鑿井吊盤配合大段高 (4.5 m)、高剛度的移動式金屬模板,提高了井筒砌壁效率。