滅磁仿真計算與滅磁回路性能參數校核分析

吳跨宇,楊 濤

(浙江省電力試驗研究院,杭州 310014)

發電機滅磁是發變組發生故障時消除故障、防止事故擴大的最后防線。發電機安全、可靠和快速的滅磁能力直接決定了發電機、主變壓器等主設備的安全水平。

考驗滅磁系統安全性和可靠性,往往是通過檢驗發電機空載誤強勵(以下簡稱空載誤強勵)和發電機額定負載下機端突然三相短路且不切除短路點(以下簡稱短路滅磁)兩種最惡劣的滅磁工況下是否能安全可靠滅磁作為標準。而滅磁主回路中滅磁開關和滅磁電阻的特性參數決定了各種工況下滅磁的安全可靠性和滅磁速度。

隨著汽輪發電機容量的不斷增大,其滅磁系統的配置要求也在不斷提高。為保障采用自并勵勵磁系統的大型汽輪發電機組的安全,有必要從滅磁開關的性能參數和不同滅磁電阻特性出發,通過仿真計算來研究和檢驗不同配置下的滅磁安全可靠性和快速性。

1 發電機滅磁過程及其要求

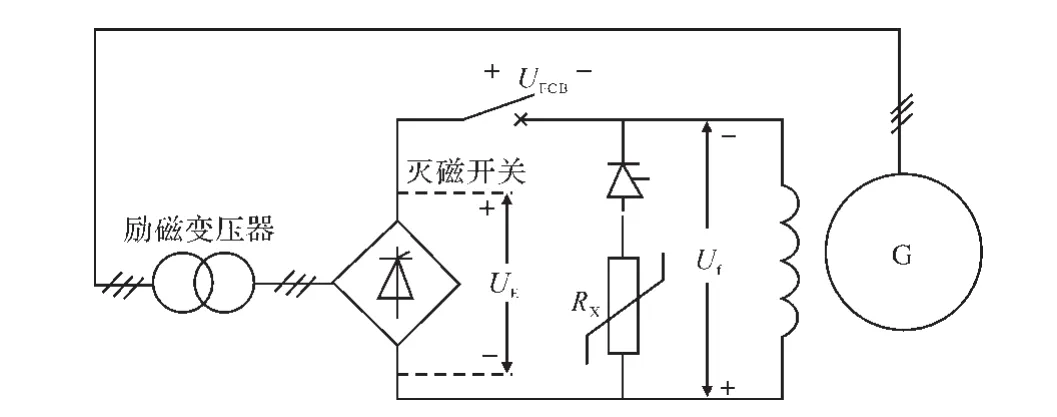

自并勵勵磁是目前大型發電機普遍采用的勵磁形式,滅磁速度比其他勵磁形式更快,但同時對滅磁主回路各組件提出了更高要求,采用直流側滅磁開關滅磁的典型主回路如圖1所示。

滅磁回路主要由滅磁開關、滅磁電阻Rx及用于反向阻斷和正向導通控制的串聯可控硅組成。滅磁開關跳開切斷轉子電流后,由于發電機轉子是個巨大的電感,根據磁鏈守恒原則,轉子電流不會突變為零。滅磁開關跳開且滿足公式(1)描述的條件后,轉子電流從滅磁開關—整流橋回路轉移進入滅磁電阻回路進行滅磁。

式中:UFCB為滅磁開關弧壓;UE為滅磁開關跳開瞬間整流橋電壓;URxMax為滅磁電阻承受最大滅磁電流瞬間的電壓。

圖1 自并勵勵磁系統滅磁主回路

隨著轉子電流在滅磁電阻中流通,發電機轉子磁場儲能被消耗,最后發電機轉子電流衰減到零。機端電壓由于阻尼繞組的作用,以比勵磁電流稍慢的速度衰減到殘壓,滅磁完成。

可見決定滅磁是否能安全可靠完成的主要因素有三方面,一是滅磁開關斷流能力;二是滅磁開關跳開瞬間各電壓能滿足公式(1)的要求;三是滅磁電阻能在整個滅磁過程保證轉子電流正常流通。

2 發電機滅磁回路組件主要參數

2.1 滅磁開關主要參數

2.1.1 最大斷流能力

不同于一般交流回路開關可以通過過零點斷開的方式來降低對斷流能力的要求,發電機勵磁電流是直流電流,不存在交變過零點,因此直流滅磁開關的斷流能力非常重要。

根據大量仿真計算結果可知,短路滅磁工況下,最大發電機轉子電流可達到數倍額定勵磁電流。滅磁開關成功斷流是成功滅磁的首要條件。

2.1.2 滅磁開關弧壓

滅磁開關弧壓是開關斷開直流電流主觸頭兩側產生電弧時的最大電壓。如果弧壓不能滿足公式(1)要求,轉子電流不能轉移進入滅磁電阻滅磁,滅磁開關跳開后轉子電流將繼續流過拉弧的滅磁開關,長時間拉弧通流輕則導致滅磁開關燒毀,重則事故擴大。

滅磁開關正常跳開時,勵磁系統會控制整流橋進入逆變狀態提供反向的整流橋電壓UE,或封鎖觸發脈沖以通過交流電壓反轉產生反向UE,大大降低滿足公式(1)時的開關弧壓要求。然而,發生誤強勵時勵磁系統往往已經故障失控,整流橋非但不能提供反向UE,反而輸出一個正向的數倍于額定勵磁電壓的強勵電壓。此時,要求開關有非常高的弧壓才能同時滿足公式(1)要求。

2.1.3 典型汽輪發電機誤強勵滅磁事故

采用全進口自并勵勵磁系統的某電廠新投產600 MW汽輪發電機組,在發電機進行PSS試驗時出現誤強勵。滅磁開關跳開前勵磁電流最大值已達到約13 000 A,3倍于發電機額定勵磁電流。滅磁跳開后600 ms內轉子電流未能轉移進入滅磁電阻。來自滅磁開關的電弧導致整流橋的交流側銅排短路,最大勵磁變二次電流達到13倍額定值。進而事故擴大導致勵磁控制柜和鄰近整流柜燒毀,整套勵磁系統幾乎報廢。這是一起典型的由于滅磁開關參數匹配不足引起的事故。

2.2 滅磁電阻類型特性與參數

2.2.1 滅磁電阻類型與伏安特性

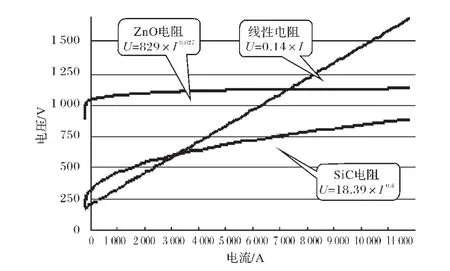

常用的滅磁電阻主要有線性電阻、碳化硅(SiC)非線性電阻和氧化鋅(ZnO)非線性電阻3種。目前在進口勵磁系統中多采用SiC滅磁電阻,而國產勵磁設備則更傾向于使用ZnO滅磁電阻。3種電阻的伏安特性如圖2所示。

圖2 線性電阻、SiC電阻和ZnO電阻伏安特性

圖2可見,線性電阻伏安特性是一條直線。SiC非線性電阻隨著電流的升高電壓逐漸升高,但是特性較軟。ZnO滅磁電阻特性較硬,電流變化對電壓的變化影響不大,電壓幾乎保持恒定值。但無論是SiC還是ZnO非線性電阻,由于可以在滅磁過程中后期提供更高的轉子電壓,理論上滅磁速度應明顯快于線性電阻。

2.2.2 SiC與ZnO滅磁電阻性能比較

SiC非線性電阻特性較軟,漏電流大需要串聯跨接器反向截斷和正向滅磁控制,其較軟的特性也導致滅磁速度較ZnO慢。由于SiC電阻閥片被擊穿后呈開路特性,因此SiC電阻單閥片間的并聯運行相對簡單。目前使用的SiC均流、均能和均溫系數不高,是潛在的安全隱患。另外,SiC由于可承受極限溫度較高,單片能容量較ZnO大。

ZnO非線性電阻特性較硬,具有滅磁速度快的優點,同時,漏電流問題不明顯,可以通過滅磁開關常閉結點接入。但在小電流時相對SiC增加了滅磁開關換流難度。由于ZnO被擊穿后呈現短路物理特性,并聯時需要在每個支路上串聯快速熔斷器,增加成本的同時也增加了空間要求,降低了可靠性。

2.2.3 滅磁電阻涉及滅磁安全的主要參數

滅磁電阻的參數選擇對滅磁安全的影響是多方面的,如果發電機轉子電流成功轉移進入滅磁電阻,短路數倍于額定勵磁電流的轉子電流,如果超過滅磁電阻閥片承受能力,則容易出現滅磁電阻擊穿和邊緣放電現象。擊穿會導致單片滅磁電阻報廢,并且將本應由被擊穿的電阻承受的電流轉嫁至其他并聯電阻而進一步增加其電流負擔。邊緣放電容易使整串滅磁電阻燒毀,電弧則容易導致附近電氣設備的短路而擴大事故。

滅磁電阻能容量是涉及滅磁電阻安全的主要指標。空載誤強勵和短路滅磁時,滅磁電阻將承受最大滅磁能量。如果考慮均流、均能和均溫系數后的設計能容量小于上述兩種嚴重故障工況滅磁能量,將導致滅磁電阻損壞和滅磁失敗。

3 嚴重故障工況滅磁仿真

3.1 基于Matlab/Simulink軟件的滅磁仿真

要精確、科學地研究滅磁過程,采用實際發電機模型和參數進行滅磁仿真,獲得滅磁過程中各電氣量波形和數據尤為必要。

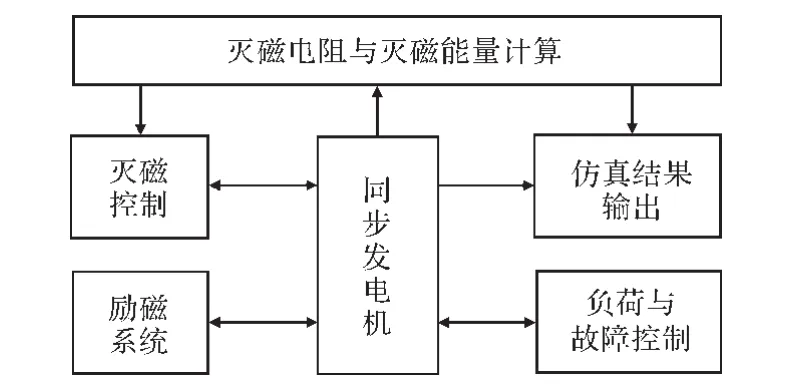

利用Matlab/Simulink軟件分別搭建空載誤強勵和發電機額定負載機端三相短路仿真系統,結構示意如圖3所示。其中同步電機采用Sim-PowerSystems中的Synchronous Machine pu Standard模塊。

圖3 Matlab/Simulink滅磁仿真系統示意圖

空載誤強勵滅磁仿真由勵磁控制發電機至空載額定運行后,將整流橋觸發角強制為15°強勵角。實時計算的強勵電壓輸入到轉子繞組后發電機電壓急劇升高。過壓保護按1.3倍0.5 s整定,保護動作后滅磁開關跳開并將勵磁電壓直接置零,根據轉子電流計算的非線性滅磁電阻實時阻值被加入到發電機轉子繞組。滅磁過程中對根據轉子電流實時計算的滅磁電阻功率進行積分得到滅磁能量。

短路滅磁仿真與空載誤強勵滅磁類似,區別在于故障控制模塊在發電機穩態額定負荷時,直接將三相短路故障接入發電機定子出口,并模擬保護0.1 s后動作,跳滅磁開關滅磁。

3.2 滅磁仿真采用的參數

由于滅磁仿真是理想化過程,并不考慮滅磁開關拉弧和轉子電流的轉移過程中能量損耗。因此,決定滅磁能量和最大電流的主要是故障類型和滅磁電阻的特性參數。

仿真均采用國內為600 MW發電機配套的實際電阻參數。其中,線性滅磁電阻為某國產勵磁采用的配置,阻值0.14 Ω,能容量5.6 MJ。另根據DL/T 650-1998《大型汽輪發電機自并勵靜止勵磁系統技術條件》要求,線性滅磁電阻阻值宜選為轉子熱態電阻值的2~3倍。被仿真機組的轉子電阻為0.075 5 Ω(15℃),因此仿真對象增加了一項阻值0.2 Ω的線性滅磁電阻。

SiC采用ABB公司Unitrol5000系統配套的英國M&I公司的產品。單組件能容量為1.1 MJ,5組并聯容量5 MJ,5組件并聯后的整組非線性特性公式為:

ZnO非線性滅磁電阻采用國內某公司生產的產品,典型配置為54片,采用2串27并的接線方式。單電阻閥片能容量100 kJ,整組額定容量5.4 MJ,滅磁電阻整組典型伏安特性由式(3)描述:

3.3 滅磁仿真結果及其分析

3.3.1 發電機空載誤強勵滅磁仿真結果與分析

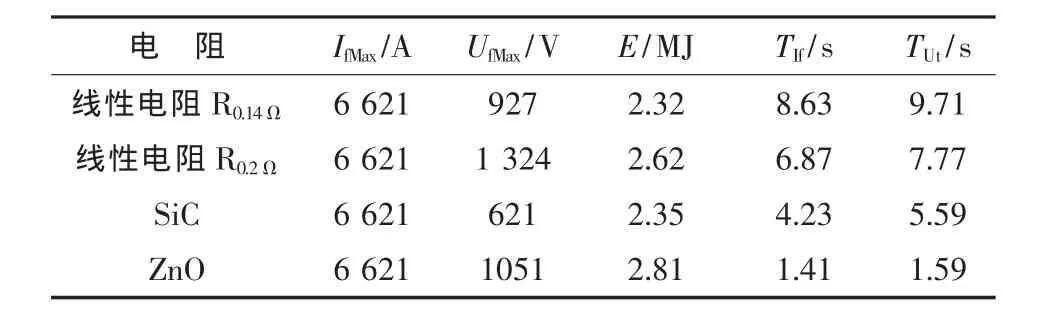

600 MW汽輪發電機自并勵勵磁系統不同滅磁電阻配置的空載誤強勵滅磁仿真結果如表1。

表1 不同滅磁電阻空載誤強勵滅磁計算結果

由表1可見,與理論分析一致,非線性滅磁電阻的滅磁速度要快于線性滅磁電阻。滅磁電阻阻值越大,滅磁速度越快,滅磁電阻消耗的能量亦越大。幾種滅磁電阻的滅磁能量基本相當。

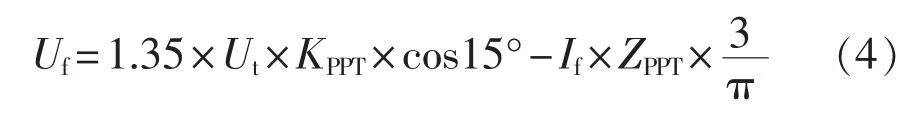

空載誤強勵滅磁過程中,由于整流橋不僅未提供反向電壓幫助轉子電流轉移,反而提供正向的強勵電壓。發電機誤強勵整流橋輸出電壓由式(4)決定:

式中:Uf為勵磁電壓;Ut為機端電壓;KPPT為勵磁變變比;ZPPT為勵磁變短路阻抗折算值。

根據仿真結果,最高機端電壓達到1.45倍額定電壓,滅磁開關跳開瞬間整流橋輸出的強勵電壓為:

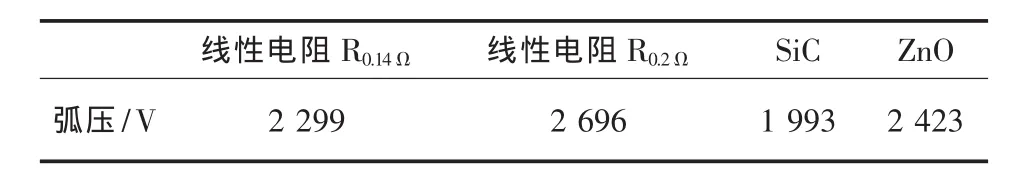

不同滅磁電阻的開關弧壓要求如表2所示。

3.3.2 發電機三相短路滅磁計算結果與分析

發電機額定負載機端突然三相短路不切除短路點跳開關滅磁的計算結果如表3所示。

表2 不同滅磁電阻空載誤強勵滅磁開關弧壓要求

表3 不同滅磁電阻短路滅磁計算結果

由表3可見,非線性滅磁電阻的滅磁速度要快于線性滅磁電阻。滅磁電阻阻值越大,滅磁速度越快,滅磁電阻消耗的能量亦越大。

值得注意的是,轉子電流在定子短路后由周期分量和非周期分量兩部分組成。考慮到滅磁開關可能在轉子電流峰值處斷開,表3中的IfMax按照周期分量和非周期分量疊加后的轉子電流在滅磁開關斷開后的第一個峰值來計算。結果顯示IfMax達到13 200 A,因此短路滅磁過程中滅磁開關的斷流能力成為滅磁安全的首要問題。

由于短路時整流橋輸出電壓為零,滅磁電阻兩端在IfMax下的電壓UfMax即為開關弧壓要求。非線性電阻的伏安特性使得電阻兩端的電壓仍控制在1 000 V水平。而線性電阻在大轉子電流下產生了很高的電壓,0.2 Ω線性滅磁電阻的電壓則高達2 640 V,嚴重威脅滅磁安全和轉子繞組絕緣安全。

開關成功斷流滅磁開始后,對于滅磁電阻可能承受的最大電流,也應該按照滅磁開始后的第一個峰值IfMax考慮。此時滅磁電阻的最大電流承受能力和能容量成為保障滅磁安全可靠完成的決定因素。

4 滅磁主回路參數計算方法建議

4.1 滅磁主回路設備的性能評價

為保障大型機組安全,無論是新建電廠的滅磁回路設計選型還是已投產電廠的滅磁回路安全性校核都應結合實際參數下的空載誤強勵和三相短路滅磁仿真,重點就滅磁開關斷流能力、開關弧壓、滅磁電阻伏安特性及參數、滅磁電阻最大電流承受能力和能容量進行性能評價和校驗。

在大電流和大能量下,SiC和ZnO均可能出現單片電阻甚至單組件損毀退出。因此,除上述參數外,還應注意對滅磁電阻單個甚至多個電阻片退出的情況進行計算,確保滅磁安全。

4.2 滅磁開關斷流能力校核工況

滅磁開關需要斷開的最大電流出現在發電機短路滅磁工況,斷流能力要求應該按照短路滅磁過程中滅磁開關跳開后第一個轉子電流周期分量和非周期分量疊加的峰值作為依據。

4.3 滅磁開關弧壓要求

采用線性滅磁電阻時,最高弧壓要求同時出現在空載誤強勵和短路滅磁兩種工況滅磁過程。采用非線性電阻時,開關弧壓要求應該以空載誤強勵滅磁初始時刻的電阻電壓與強勵電壓之和作為依據。根據仿真結果,出現的最大弧壓要求為采用0.2 Ω線性滅磁電阻三相短路滅磁時的2 696 V。采用ZnO時,最大弧壓要求也達到2 423 V,對于一般滅磁開關這個弧壓水平的要求相當高。

對于在600 MW汽輪發電機組自并勵勵磁系統中大量使用的滅磁開關,例如ABB的HPB-81/82S型開關,在沒有給出明確試驗報告指出開關弧壓的情況下,應該通過開關斷流試驗來獲取實際弧壓數據。鑒于國內出現過由于弧壓不足導致的滅磁事故,對照計算結果和目前主流滅磁開關的弧壓水平,開關弧壓應當作為滅磁系統設計選型的重點關注參數。

4.4 滅磁電阻最大承受電流校驗

不考慮開關損耗前提下,滅磁電阻最大電流應與滅磁開關最大斷流數據一致。根據計算,600 MW汽輪發電機組的滅磁最大峰值電流可以達到13 200 A。根據M&I公司提供的SiC電阻資料,單組最大承受電流為6 000 A,5組最大電流為30 000 A。然而試驗研究發現SiC電阻均流性能不高。因此,考慮了實際均流系數后的最大電流承受能力,仍是配置SiC滅磁電阻的滅磁系統安全校驗的一個重要參數。

4.5 滅磁電阻能容量

仿真結果顯示,空載誤強勵和短路滅磁兩種最嚴重故障工況下滅磁電阻消耗能量水平相近,且能容量配置達到了40%的冗余度。但值得注意的是,非線性電阻并聯運行由于存在特性偏差,存在均流和均能問題。SiC電阻在并聯運行過程還存在負溫度系數效應,進一步降低了能容量的冗余度。因此,需要綜合考慮所配置滅磁電阻的均流、均能、均溫系數和負溫度系數等影響,才能獲得實際的非線性滅磁電阻能容量冗余度。尤其對于選用進口SiC電阻的滅磁系統,全面的能容量校驗應作為僅次于開關弧壓的重點。

4.6 電阻類型選型與滅磁時間

在保證安全、可靠滅磁的前提下,滅磁時間的長短直接決定了發變組故障切除的快慢和損失程度。滅磁時間越短,對發變組主設備的安全越有利。

由于線性電阻存在滅磁速度慢的致命弱點,限制了其在采用自并勵勵磁的大型發電機中應用。而SiC和ZnO非線性電阻由于滅磁速度較快,近年來得到廣泛應用。仿真結果表明,除了電阻阻值越大滅磁速度越快的結論外,表征電阻非線性特性的指數系數越小,即電阻伏安特性越硬,滅磁速度也相應越快。在其他條件允許情況下,應優先選用非線性特性指數小的電阻類型。同時,針對滅磁電阻阻值越大,滅磁速度越快但對開關弧壓和電阻能容量要求也更高的矛盾,在實際應用中可以根據計算結果來優化組合非線性電阻的串并聯電路結構,綜合考慮開關弧壓、電阻能容量和電阻阻值的參數配置,在保證滅磁安全的前提下以更經濟的配置來獲得更快的滅磁速度。

5 結語

在分析線性電阻、SiC非線性電阻和ZnO非線性電阻特性基礎上,通過采用不同滅磁電阻的空載誤強勵和短路滅磁仿真,結合滅磁過程中涉及安全性的關鍵問題,詳細說明了滅磁開關弧壓、斷流能力、滅磁電阻特性、電流承受能力和能容量對滅磁過程安全可靠性和滅磁速度的影響。

綜合理論分析和仿真結果,提出了滅磁回路各組件應該重點校核的參數,給出各個參數的校核方法和工況建議。綜合考慮開關弧壓和滅磁快速性要求,建議通過電阻閥片串并聯優化,采用兼顧弧壓和滅磁速度的非線性電阻作為大型發電機滅磁電阻配置。以上分析也為滅磁系統設計選型,對已投入運行的滅磁系統進行性能評價和安全性校核提供參考。

[1]DL/T 650-1998大型汽輪發電機自并勵靜止勵磁系統技術條件[S].北京:中國電力出版社,1998.

[2]吳跨宇,竺士章,陳新琪.發電機嚴重故障工況滅磁仿真分析[J].大電機技術,2009(5):49-52.

[3]梁建行.發電機滅磁系統幾個技術要求的討論[J].水電自動化與大壩監測,2005(3):45-50.

[4]陳賢明,朱曉東,王偉.水輪發電機空載滅磁仿真研究[J].水電自動化與大壩監測,2005,29(3):40-44.

[5]龐秀嵐,楊云峰,陳福山.我國水輪發電機滅磁技術的進展[J].水力發電,2007,33(11):82-84.

[6]符仲恩.磁場斷路器移能換流滅磁過程分析[J].大電機技術,2007(2):54-56.