φ3 600蒸汽煅燒爐改造可行性探討

劉軍明

(南化集團 連云港堿廠,江蘇 連云港 222042)

φ3 600蒸汽煅燒爐改造可行性探討

劉軍明

(南化集團 連云港堿廠,江蘇 連云港 222042)

介紹了連云港堿廠φ3 600蒸汽煅燒爐節能改造的必要性和具體方法,探討了通過增設加熱管增大換熱面積,提高煅燒爐生產能力的可行性。

煅燒爐;加熱管;改造

1 項目提出的必要性和依據

連云港堿廠是國家“七·五”期間我國自行設計、制造和施工的大型純堿廠。原設計純堿生產能力60萬t/a,經過近幾年的填平補齊、挖潛改造,裝置主體部分產能已基本具備130萬t/a。

現有輕灰煅燒系統主要設施為5臺輕灰煅燒爐和7臺重堿離心機,滿負荷運行狀況下能達到130萬t/a純堿生產能力。5臺輕灰煅燒爐中,1#、2#、3#、4#煅燒爐均為φ3 600×30 000輕灰蒸汽煅燒爐,1#、2#、3#煅燒爐于1989年投用,設計生產能力為800 t/d;4#煅燒爐于2008年投用,設計生產能力為900 t/d;0#爐為φ3 000×30 000輕灰蒸汽煅燒爐,設計生產能力為600 t/d。

目前,純堿市場受到世界金融危機的影響,全行業產量都保持在裝置生產能力的80%左右。我廠產量控制在2 800~2 900 t/d,開3臺煅燒爐很難滿足生產要求,若開4臺煅燒爐,每臺爐都處于非滿負荷狀態,這樣造成設備出力低,能源浪費大,與時下提出的節能減排方針不符。

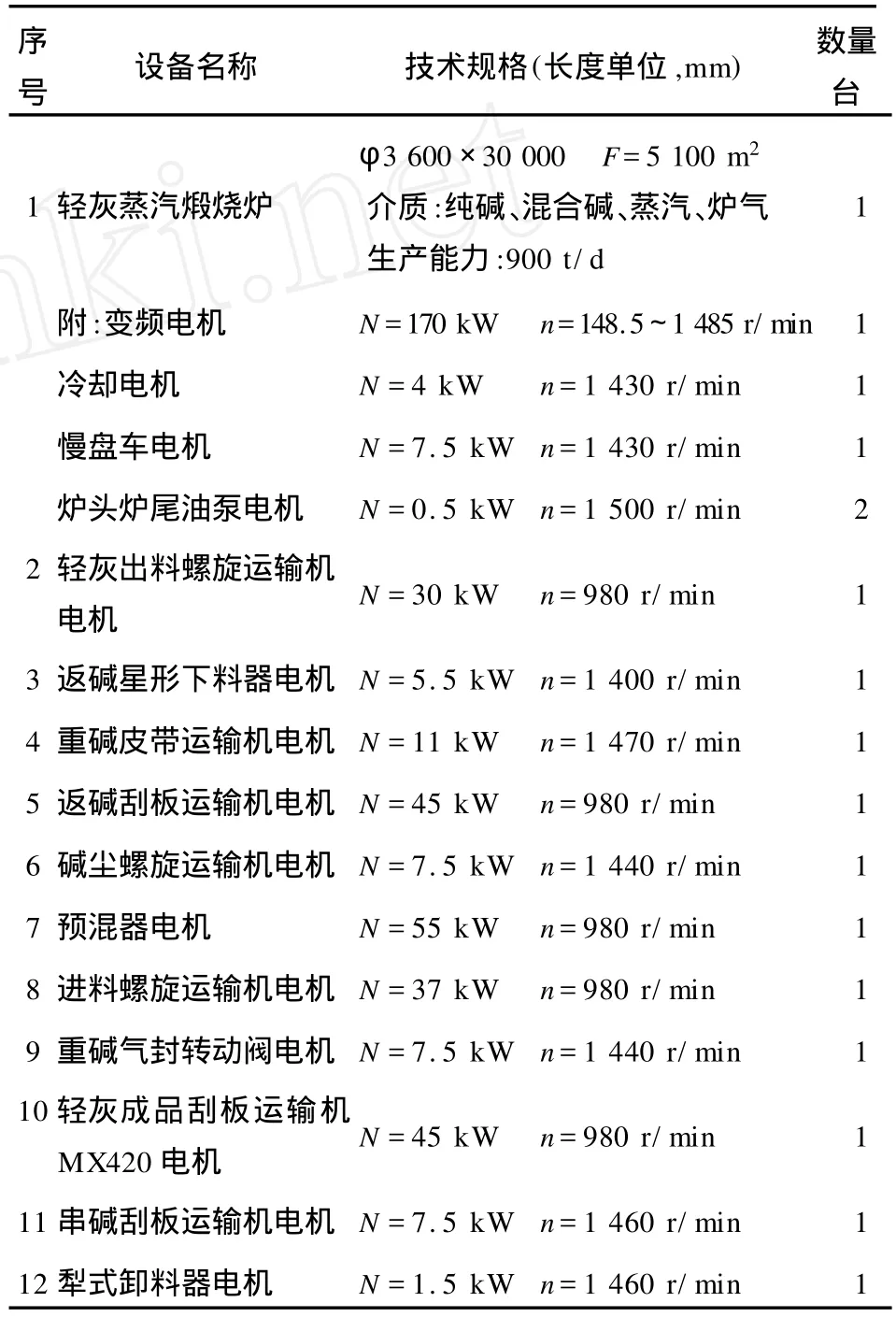

以4#輕灰煅燒爐為例,裝機容量統計見表1。

1臺煅燒爐,所有電機的功率之和為435 kW (不包括煅燒以外其他車間與煅燒爐有關聯的設備能耗),據測1臺煅燒爐年耗電量約200萬kW·h。

因此,我們在努力探索通過管理措施和技術改造,提高單臺煅燒爐作業能力,使用3臺爐能夠完成2 800~2 900 t/d的作業任務,另外2臺爐備用。

表1 4#煅燒爐系統裝機容量統計

提高煅燒爐作業能力有3種方法:

1)提高煅燒爐轉速。我廠1#、2#、3#煅燒爐為1989年投用的,爐體部分存在不同程度缺陷,雖然對3臺煅燒爐進行了大修,但都存在不同程度的短時間無法消除的缺陷。比如煅燒爐滾圈長期適用,造成表面凸凹不平,加上爐體中心與爐頭進料螺旋以及爐尾旋轉接頭不同心,以及密封圈的密封效果不好,如果爐轉過高,則會引起煅燒爐爐體軸向和徑向跳動,造成爐體運行不穩。現在各臺爐爐體與大滾圈已經存在相對位移,加上輕灰爐前后密封圈密封不緊密,爐內一旦正壓,便會從密封圈往外漏堿,造成現場工作環境惡化。因此,只能降低其轉速,使其工作在30~35 Hz范圍運行。由于煅燒爐轉速為0.44~4.4 r/min,對應0~50 Hz,這樣就限制了煅燒爐的生產能力。

2)提高蒸汽溫度和壓力,抑或加大蒸汽流量。煅燒爐設計進汽壓力為3.0~3.5 M Pa,進汽溫度為320℃。而我廠現有煅燒爐進汽壓力為2.8 M Pa,甚至更低,在生產負荷低的情況下甚至為2.5 M Pa,溫度為300℃(當然我們是在保證出堿溫度的情況下)。如果出堿溫度偏低,我們就減少爐子的進堿量,當溫度高了,我們再減小蒸汽壓力,這樣容易形成惡性循環,煅燒爐干量越來越少,而操作現場環境相對較好。大家都習慣去開動較多的設備,而作業量相對較小,這樣工作環境好,設備也不容易出故障。

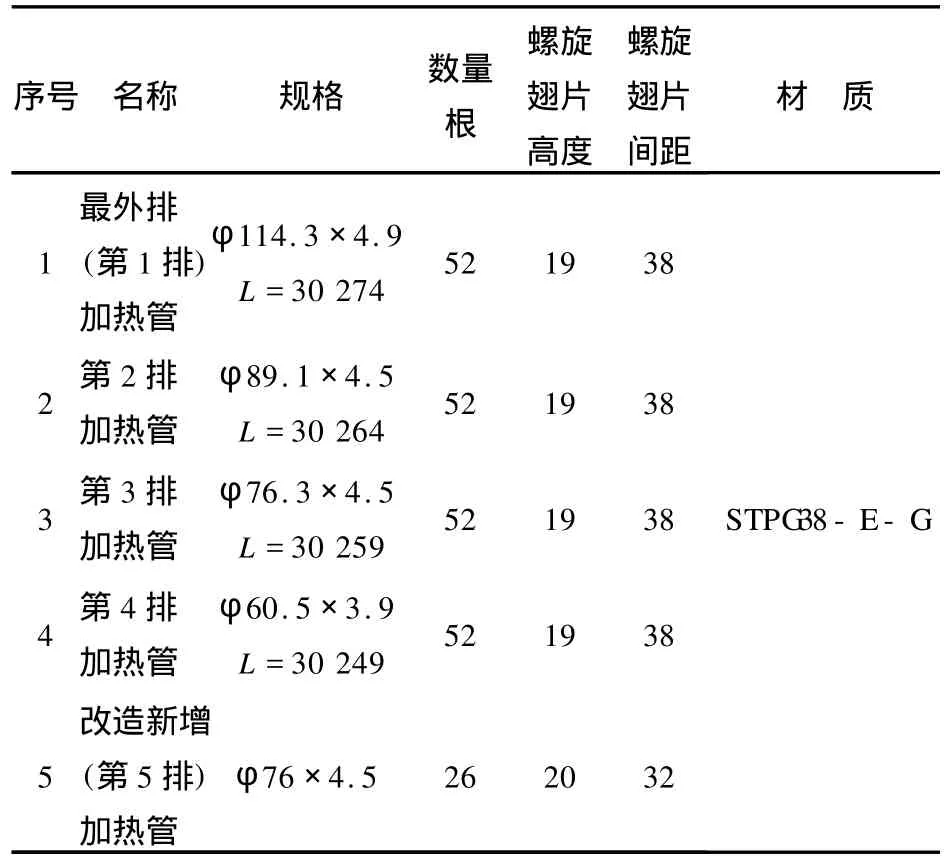

3)增大煅燒爐加熱管的換熱面積。1#、2#、3#輕灰蒸汽煅燒爐內設4排同心圓排列的加熱管,每個圓周有52根,共計208根,換熱面積為3 300 m2(各加熱管規格數量見表2)。而4#煅燒爐因為改進加熱管表面螺旋翅片的高度和間距,使其加熱面積達到5 100 m2,其生產能力為900 t/d。因此我們擬采用在1#、2#、3#煅燒爐內增加1排加熱管,增大其換熱面積,以提高其生產能力。

表2 加熱管規格一覽表 (mm)

當然,我們也要就限制煅燒爐作業能力的前后系統進行改造,包括進料螺旋的電機因電流過大而頻繁自停,返堿刮板也因電流過大而造成拉灰量不足的問題。根據其他兄弟堿廠的經驗,他們在相關改造前也出現同樣的問題,通過增加電機功率,即將進料螺旋電機由37 kW改為45 kW,將返堿刮板電機由45 kW改為55 kW,這些問題就基本得以解決了。

2 初步設計方案及實施辦法

2.1 設計方案

2.1.1 方案一

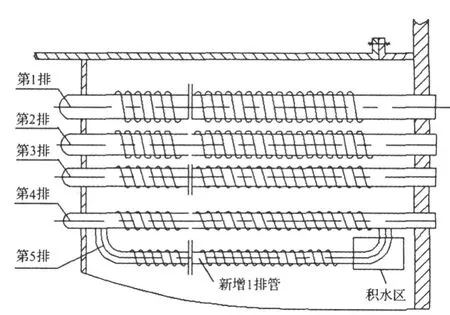

欲提高產量,必須增大加熱面積(在爐體長度、轉速、斜度不變的情況下),在最內排再增1排加熱管(見圖1第5排),這種方法工程量相對較小,焊接難度小,原則上可行,但換熱效果不理想。

理由是:凝水自第4排及第5排均流到第5排積水區,導致蒸汽進不到第5排加熱管中,只有轉到90°水平方向時方可將冷凝水自第4排加熱管排入汽室并開始進汽。

1)在爐體旋轉過程中,當加熱管在上部時其冷

圖1 在最內排增加1排加熱管

2)當爐體自水平方向開始旋轉到底部,再到水平位置時,第5排及第4排的冷凝水全部通過第4排加熱管排出,也將瞬間影響第4排加熱管的進汽量。

2.1.2 方案二

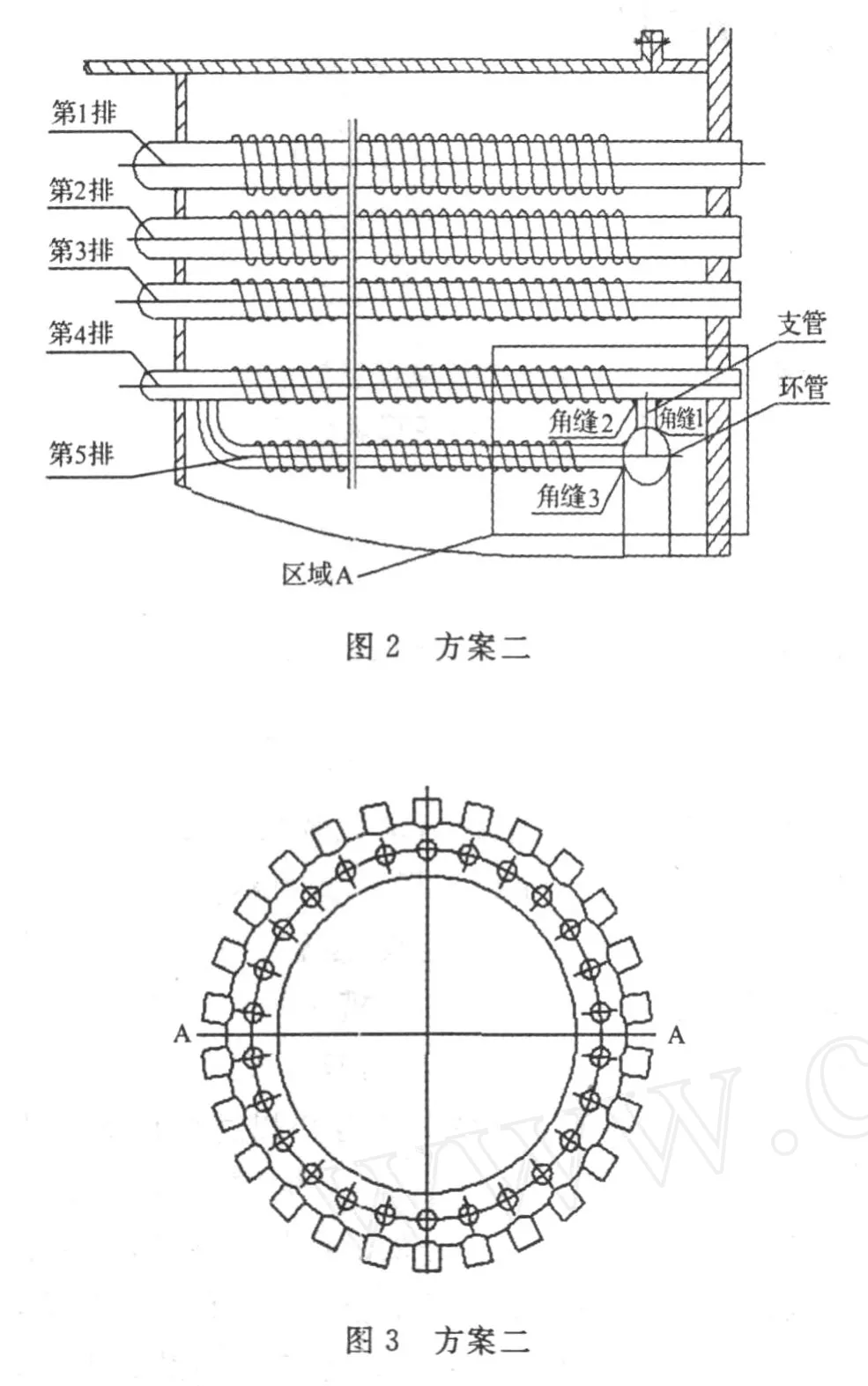

在最內排再增1排加熱管并增設一環管和26節直管(見圖2、圖3)。

這種方法的優點在于:

1)無論加熱管處在何種位置,第5排換熱管中的冷凝水均可通過環管導入第4排管而進入汽室,且可在360°任意位置可使冷凝區排水。

2)不影響進汽,僅在最下方短時間內第4排管內排水量增大時而瞬間影響進汽空間。

2.2 方案二的實施與計劃

1)若第5排加熱管(新增管)采用φ57,翅片高20 mm,螺距為32 mm,總長28.5 m,數量為52根的方案,相鄰加熱管間距狹小無法對角縫3背面施焊。可以采用新增管φ76,翅片高20 mm,螺距為32 mm,數量為26根的方案,具體組對步驟為:

將第5排與第4排之間隔1個連接1個,這樣其換熱面積可增加430 m2左右,根據相關兄弟單位類似改造情況看,達到850 t/d是完全可能的。

2)排布時靠近環管處應接近管架或擋灰板,盡可能減少振動。

3)環管為φ133×5,支管為φ57×4,其長度應略大于第4排與第3排之間管間距,以利于第5排管的焊接。

4)區域A的焊接:焊接及施工的難度很大,可以采用以下方案:

①將φ133×5環管制作成兩半,如圖3,在爐體外將支管位置確定好,開孔并與支管焊好(角縫1),同時將第4排加熱管上對應孔開好。

②將2個半圓環移入爐內,并將支管插入第4排管已經開好的孔內固定,再將另一半按上述步驟固定,沿A-A平面并開“V”形坡口。

③焊接A-A對口,合格后進行X射線檢驗。

④焊接角縫2。

⑤穿入第5排管,并焊接角縫3。

⑥有條件可對角縫1、2、3進行PT檢查。

3 節能減排、環境保護與安全衛生

此項目是在原有煅燒爐基礎上進行的改造,不涉及廢氣、廢水及廢渣的產生與排放。改造成功后,將提高煅燒爐生產能力,優化我廠煅燒爐的操作彈性,降低能耗。從我廠在用煅燒爐的平均電耗統計,僅在用電量方面估計每年可節電200萬kW·h。

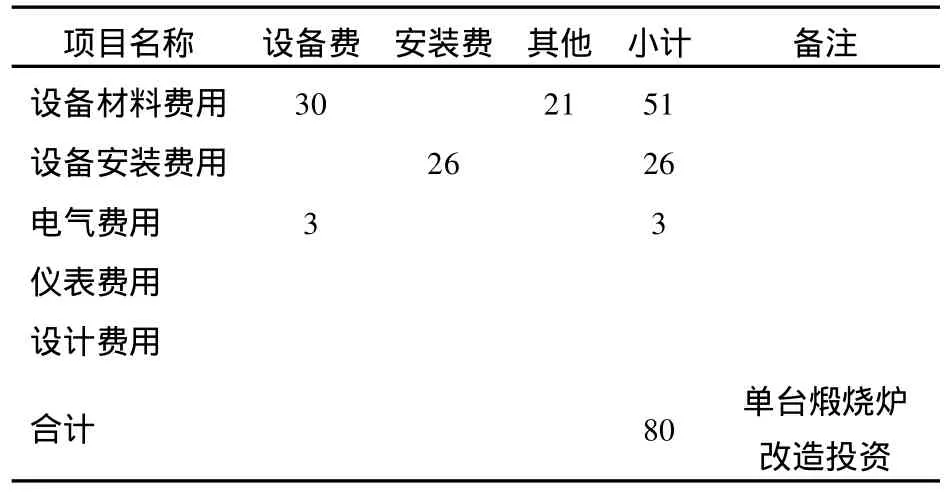

4 投資估算

1)固定資產費用估算:設備投資根據各專業設備生產廠家最新報價。

2)固定資產其他費用包括建設單位管理費(包括工程監理和質量監督費)、勘察測量費、設計費、電費、水費、辦公及生活家具購置費、設備運雜費、生產準備費和試運轉費等,各費用計算依據有關費用標準。其中建設單位管理費率2%;勘察設計費根據國家收費規定估算;設計費率2%×1.1,工程監理費率0.1%,非標設計費率根據設備類型按規定計算;設備運雜費率為6%×0.35;試運轉費為建安工程費用的0.5%;預備費為固定資產費用的6%×0.5。

具體投資估算見表4。

表4 投資估算表 (萬元)

5 效益分析

改造中增大了返堿刮板和進料螺旋的電機功率,若停1臺煅燒爐,節電量為:

新增容量:(45-37)+(55-45)=18 kW

每年的節電量為:

200-(18*24*300)=187萬kW·h

按每度電0.5元計算,僅年節電價值可達:

185×0.5=92.5萬元

投資回收期為10個月。

綜上所述,本改造方案經濟效益明顯、技術上可行,對蒸汽煅燒爐的節能改造具有較大的指導意義。

TQ 114.15

B

1005-8370(2010)05-27-04

2010-06-30