汽車用纖維吸音材料性能研究?

岳 洋,趙福全,金建偉,楊 豪,劉 強

(浙江吉利汽車研究院有限公司,浙江 杭州 311228)

引 言

對車輛 NVH性能的改進研究中,應用具有聲學作用的材料(如吸音、隔音、減振、密封材料等)對整車進行聲學處理,是降低車內振動和噪聲,提升車輛NVH性能的重要手段[1,2]。關于材料對車內噪聲的改進作用,國內外已有相關文獻進行研究[3~7]。為降低車內的中高頻噪聲,通常在車身相關部位使用吸音材料進行聲學封裝。常用的吸音類材料主要包括纖維類、發泡樹脂類、聚氨酯類等[8,9]。聚酯+聚丙烯(PET+PP)纖維作為一種特殊工藝成型的材料,目前已經逐漸作為整車吸音材料取代普通纖維類材料進行使用。它是將結構纖維和吹熔絲兩種不同類型的材料通過無紡技術結合而成:結構纖維為人造短纖維,用于控制材料的厚度,平均纖維直徑為 25 μm,成分是聚酯(PET);吹熔絲是采用吹熔技術成網,平均纖維直徑為2μm,成分是聚丙烯(PP)。整體材料通過兩種纖維組成的特殊分子結構達到吸音的作用。本文重點研究了聚酯+聚丙烯雙組分纖維吸音材料的理化性能和聲學性能,以及對車內噪聲的改進作用。

1 材料性能

1.1 材料理化性能

對 PET+PP雙組分纖維材料的熱阻系數和耐久性進行了測試,并與普通纖維類材料進行對比,以研究此材料的性能水平。

1.1.1 熱阻系數

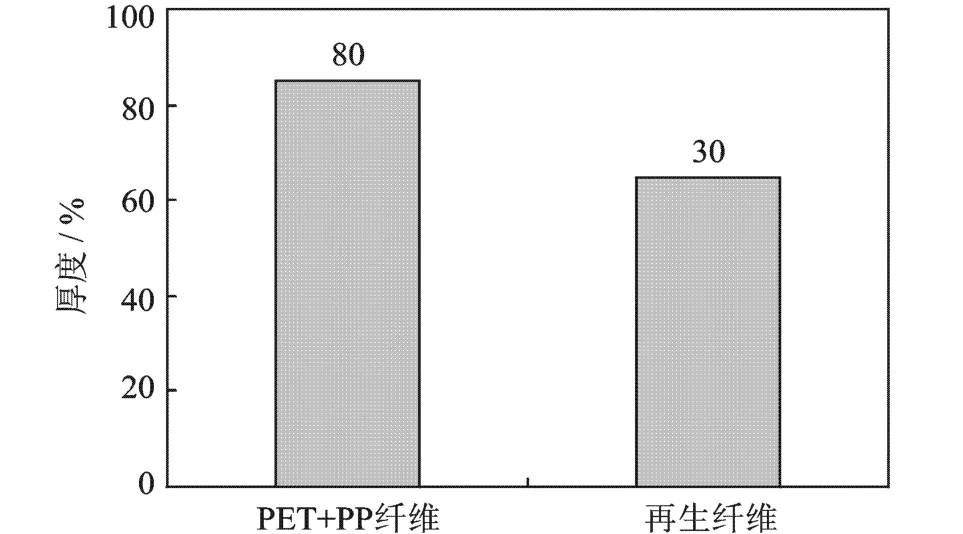

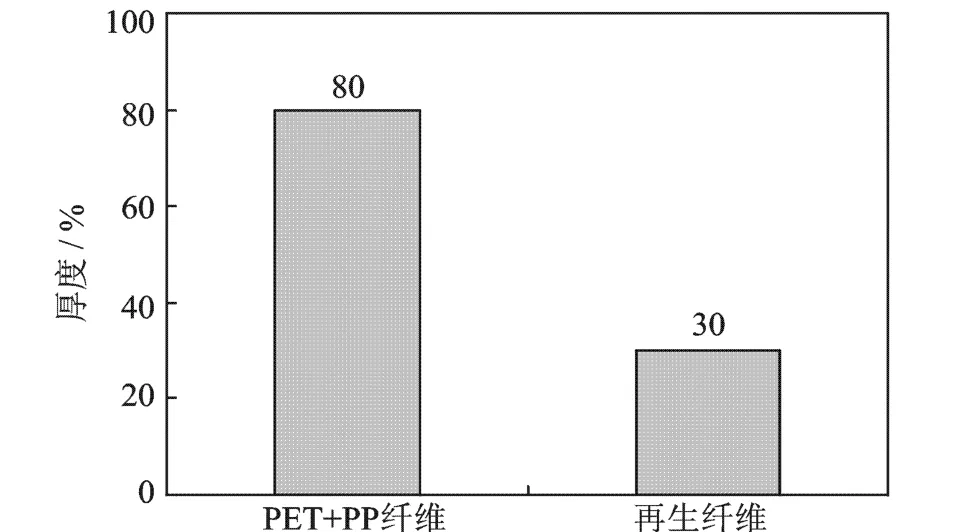

用熱傳導系數測試儀(RAPID-K)對 PET+PP纖維材料和再生纖維材料分別進行了熱阻系數的測試。試驗樣品規格:

1.PET+ PP纖維 (面密度 200 g/m2,厚度 10 mm);

2.再生纖維 (面密度 400 g/m2,厚度 10 mm)。兩種纖維材料熱阻系數的測試結果如圖1所示。

圖1 兩種纖維材料熱阻系數的比較

材料的熱阻系數衡量了材料本身阻隔熱量的能力,數值越大,在相同的環境條件下,隔絕的能量就越多,材料的隔熱性能越好。從圖 1中 PET+PP纖維和再生纖維熱阻系數的比較來看,PET+PP纖維的熱阻系數較高,達到1.51,為再生纖維熱阻系數的2倍。當這種材料在車輛中使用時,更利于對發動機、排氣系統和車外環境產生熱量的隔絕,對車內的保溫效果要優于普通纖維類材料。

1.1.2 耐久性

結合纖維類吸音材料在實際車輛中的應用環境,材料本身的抗霉性、疏水性、抗壓回復性是衡量材料耐久性的 3個重要因素,如果材料本身易發霉、易吸水、抗壓回復性差,將嚴重影響材料的耐久性。對于聲學材料來說,發霉、吸水、壓縮會破壞材料本身的物理結構,從而導致材料聲學性能下降。通過測試分別考察了PET+PP纖維材料和其他纖維材料的抗霉性、疏水性和抗壓回復性,并進行了對比分析。

(1)抗霉性

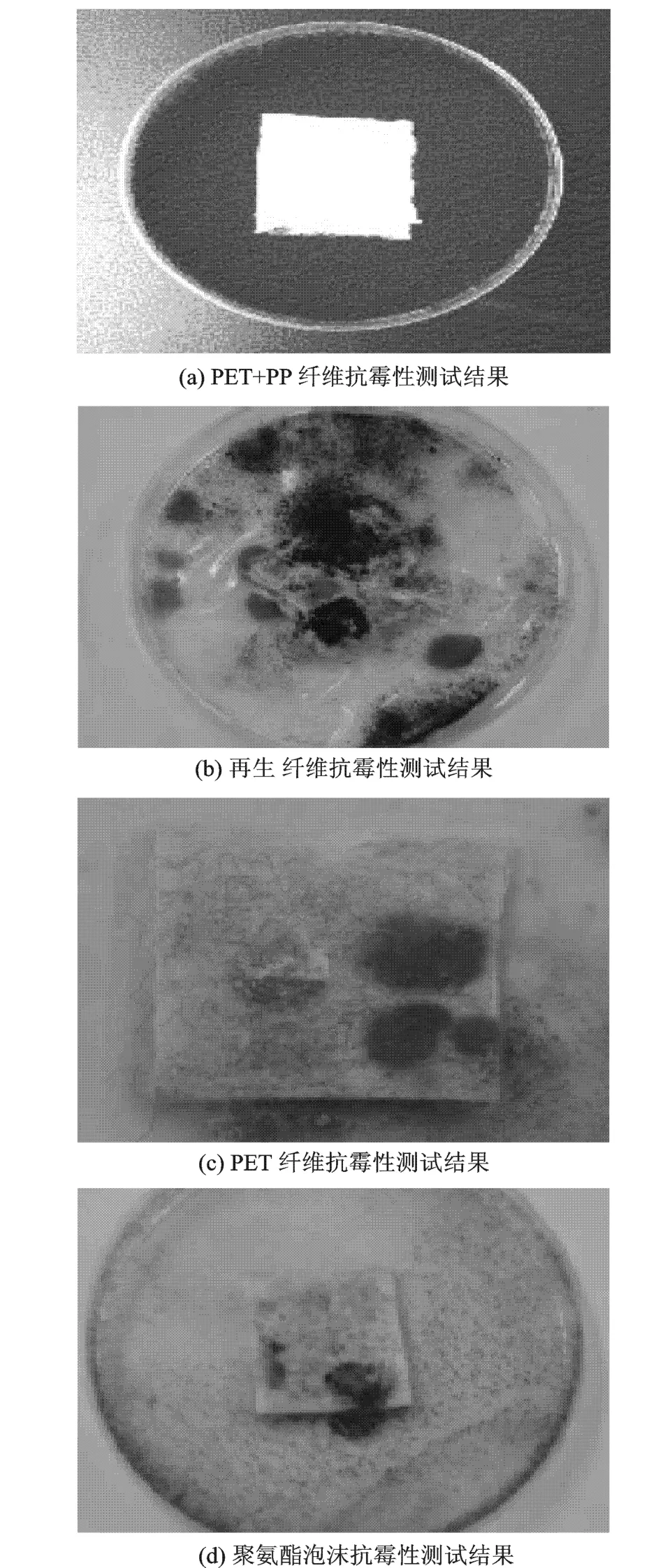

為考察PET+PP纖維、再生纖維、聚酯纖維、聚氨酯泡沫4種材料的抗霉性能,按 ASTM G21所規定的方法對 4種材料進行了抗霉試驗。

試驗樣品規格:

1.PET+PP纖維 (面密度 200 g/m2,厚度 10 mm,尺寸 50 mm×50 mm);

2.再生纖維 (面密度 400 g/m2,厚度 10 mm,尺寸 50 mm×50 mm);

3.PET纖維 (面密度 400 g/m2,厚度 10 mm,尺寸 50 mm×50 mm);

4.聚氨酯泡沫(面密度 40 g/m3,厚度 10 mm,尺寸 50 mm× 50 mm)。

4種材料抗霉性的測試結果如圖2所示。

通過圖 2可以看出,除 PET+PP纖維外,其他材料均出現了不同程度的發霉現象,PET+PP纖維材料的抗霉性能要優于其他材料。

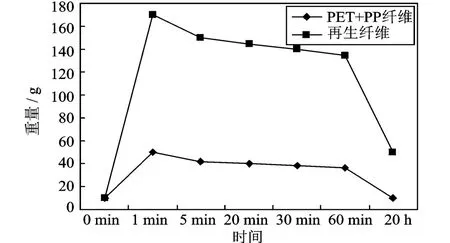

(2)疏水性

按GM 9146P標準規定的方法對PET+PP纖維和再生纖維兩種材料的疏水性進行考察。取兩種材料的質量均為 10 g,在水中浸泡5 min后,定時稱量材料的質量,材料的質量隨時間的變化曲線如圖 3所示。

由圖 3中曲線可以看出,PET+PP纖維材料在水中浸泡后的質量增長倍率小于再生纖維的質量增長倍率,由此可見前者的分子結構對水份的吸收能力更小。隨著時間的增長,PET+PP纖維可以在20 h后回復到自身吸水前的質量,而再生纖維的疏水性相對較差,20 h過后,材料的自重仍為原來的5倍左右。

(3)壓縮回復性

對 PET+PP纖維和聚氨酯泡沫兩種材料受外力壓縮后的回復性進行了考察。

樣品規格及試樣條件如下:

1.PET+PP纖維 (面密度 400 g/m2,厚度 20 mm,尺寸 150 mm×150 mm);

圖2 4種材料抗霉性的比較

圖3 兩種材料疏水性的比較

2.聚氨酯泡沫(面密度 40 g/m3,厚度 20 mm,尺寸 150 mm× 150 mm)。

試驗機壓頭為圓盤型,可提供0.06 Pa的壓強。試驗時,在室溫和 65℃兩組溫度條件下將壓頭整體壓在材料表面上,保持 0.06 Pa的壓力 2 h,撤掉壓力,將受壓后的材料在室溫下調節 2小時后,進行材料厚度的測量。

測試結果如圖 4和 5所示。

圖4 室溫下兩種材料壓縮回復性的比較

圖5 65°C下兩種材料壓縮回復性的比較

通過兩種材料壓縮回復性的比較可以看出,在室溫條件下,PET+PP纖維材料的壓縮回復性要略好于聚氨酯泡沫材料;在 65°C條件下,PET+PP纖維材料的壓縮回復性與室溫條件下的變化不大,而聚氨酯泡沫在 65°C條件下的壓縮回復性與室溫下差別很大,性能只有原來的50%左右。車輛在實際使用過程中,乘員艙會受到日光的照射,內部溫度可能會在80°C甚至更高。材料的壓縮回復性好,材料耐久性能也相應的提高。在車輛中使用PET+PP纖維作為吸音材料,更利于吸音作用的長久保持。

1.2 材料聲學性能

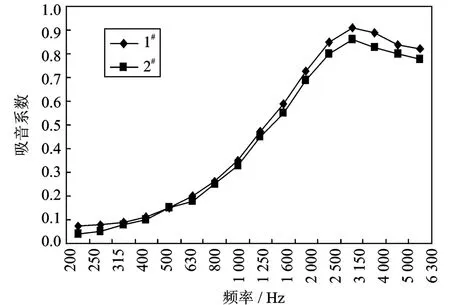

對 PET+PP雙組分纖維材料的吸音系數進行了測試,考察材料的吸音性能水平,并與普通纖維類材料進行對比。

試驗儀器:B&K Model 4206(2探頭全阻抗測試管)

試驗標準:ASTM E1050

試驗樣品的尺寸為直徑為 99和 29 mm的圓盤型試樣各一塊。直徑99 mm的試樣用于測試材料對低頻率段(125~1 600 Hz)噪聲的吸音曲線,直徑 29 mm的試樣用于測試材料對高頻率段(500~ 6 300 Hz)噪聲的吸音曲線,材料的全頻率段吸音曲線由兩條曲線擬合而成。

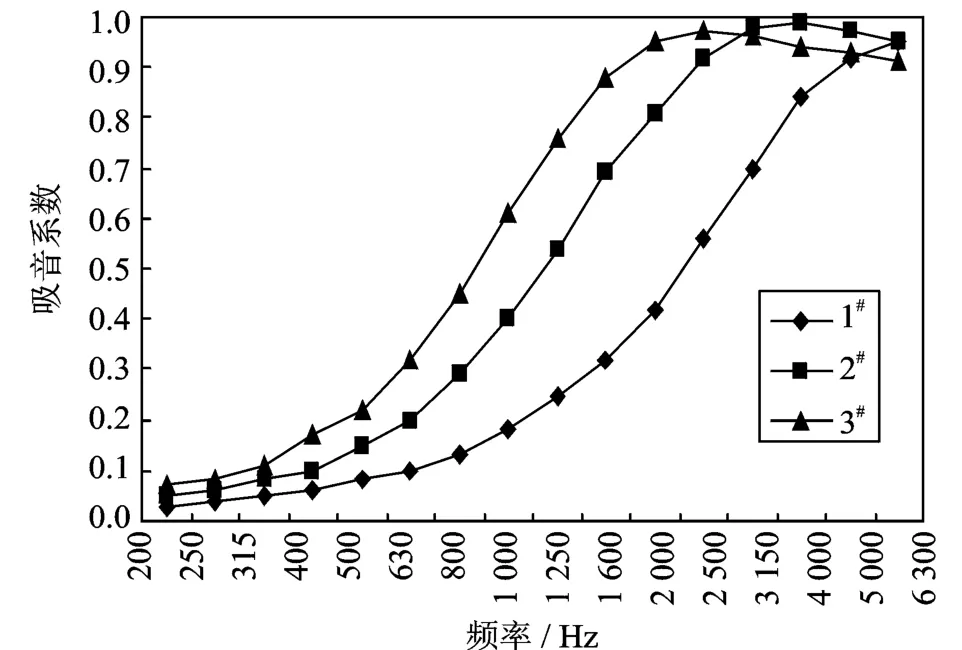

1.2.1 不同面密度纖維的吸音性能

為比較不同面密度 PET+PP纖維材料吸音性能,對 3組材料的吸音系數進行了測試。

試驗樣品:

1.PET+ PP纖維 (面密度 200 g/m2,厚度 13 mm);

2.PET+ PP纖維 (面密度 300 g/m2,厚度 21 mm);

3.PET+ PP纖維 (面密度 400 g/m2,厚度 28 mm)。

材料吸音系數的測試結果如圖 6所示。

圖6 不同面密度 PET+PP纖維材料吸音曲線

PET+PP纖維材料吸音系數隨頻率的變化曲線與普通多孔吸音材料的變化趨勢一致[10]:材料吸音系數隨著頻率的增大而逐漸升高,材料對中高頻,尤其是1 500 Hz以上的聲波具有良好的吸收作用。另外,隨著材料面密度的增加,材料總體的吸音性能增強,但是面密度為 300和400 g/m2的 PET+PP纖維材料的系數在 2 500 Hz以后略有下降。

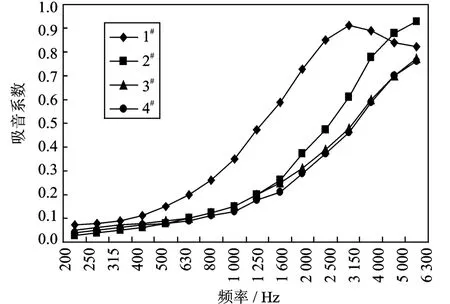

1.2.2 不同種類纖維的吸音性能

為比較相同面密度、不同厚度 PET+PP纖維,PET+PP纖維、PET纖維材料和再生纖維材料的吸音性能,對4組材料的吸音系數進行了測試。

試驗樣品:

1.PET+ PP纖維 (面密度 200 g/m2,厚度 26 mm);

2.PET+PP纖維 (面密度 200 g/m2,厚度 13 mm);

3.PET纖維(面密度 350 g/m2,厚度 10 mm);

4.再生纖維 (面密度 400 g/m2,厚度 10 mm)。

材料吸音系數的測試結果如圖7所示。

圖7 不同種類纖維材料吸音曲線

通過圖 7的材料吸音系數曲線分析,相同面密度的PET+PP纖維,在相同頻率下的吸音系數隨材料厚度的增大而增大。其原因是由于厚度增大使聲波透過材料的阻礙增強,材料對聲波能量的消耗增大,故材料的吸音性能增強。另外,通過 PET+PP纖維和 PET纖維、再生纖維吸音曲線的比較來看,PET+PP纖維在較小的面密度下表現了更強的吸音效果,面密度 200 g/m2的 PET+ PP材料在 200~6 300 Hz頻率段的吸音系數均高于面密度350g/m2的PET纖維和面密度400 g/m2的再生纖維。在整車中應用 PET+PP纖維材料在保證良好吸音效果的同時,有利于整車聲學內飾的輕量化;而面密度為350 g/m2的 PET纖維和面密度為400 g/m2的再生纖維相比,吸音曲線基本相近,PET纖維的吸音性能略好于再生纖維。

1.2.3 纖維熱老化后吸音性能

為考察 PET+PP纖維材料熱老化前后吸音性能的保持情況,對兩組材料進行測試。

試驗樣品:

1.PET+PP纖維 (面密度 200 g/m2,厚度 26 mm,室溫條件 );

2.PET+PP纖維 (面密度 200 g/m2,厚度 26 mm,經 65°C 2h熱老化 ,在室溫下調節 2 h)。

材料吸音系數的測試結果如圖8所示。

由圖8曲線分析,PET+PP纖維材料經65°C熱老化前后,材料的吸音性能略有下降,這是由于材料受熱回復后,材料的分子結構發生了一定變化影響

圖8 PET+PP纖維材料熱老化前后吸音曲線

了對聲波能量的消耗作用。從下降數值上來說,基本都在 0.05以內,所以材料整體的吸音性能變化不大。

2 材料對整車噪聲的改進

2.1 測量

2.1.1 測試車輛和材料方案

為研究 PET+PP纖維材料對整車噪聲的改進效果,選取某工裝樣車作為測試車輛,將 3組材料方案在同一樣車上進行實施。每實施一組方案后,將樣車恢復到初始狀態,進行測試,然后再進行下一套材料方案的實施。每次恢復車輛后,對車輛的密封性進行檢查,以保證車輛在實施材料方案前后狀態的一致性,使測試結果具有可比較性。

測試樣車信息如下:SUV車型,手動擋,發動機排量 1.8 L,兩輪前驅。

PET+PP纖維材料應用方案內容包括:

方案一:在 4個車門、后背門內飾板上粘貼 PET+PP纖維材料,面密度 600 g/m2,厚度為 42 mm,材料覆蓋面積為整個車門、背門大小。

方案二:在輪罩部位的翼子板襯板上粘貼 PET+PP纖維材料,面密度 600 g/m2,厚度為 42 mm,材料覆蓋面積為整個輪罩。

方案三:在 4個車門內飾板上粘貼 PET+PP纖維材料,材料覆蓋面積為整個車門大小;在輪罩部位的翼子板襯板上粘貼 PET+PP纖維材料,材料覆蓋面積為整個輪罩;在 A,B和 C柱的上下裝飾板內側粘貼PET+PP纖維材料,材料覆蓋面積為整個內飾板大小。材料面密度 600 g/m2,厚度為 42 mm。

2.1.2 測試工況

為考察 PET+PP纖維材料對中高頻噪聲的吸收效果,對整車車內噪聲進行測試,具體測試工況如下:

1.在平滑的瀝青路面上進行車輛勻速噪聲的測試,測試車輛的速度分別為 60,80和100 km/h;

2.在空曠的場地上進行車輛怠速噪聲的測試,發動機轉速為 3 000 r/min。

2.1.3 數據采集

測量設備為 LMS移動噪聲測試儀、LMS Test.Lab8A軟件。在車內前排主駕駛座右耳位置放置麥克風來進行測試數據的采集,采樣頻率為 1.25 Hz,每次測試時,確保每個麥克風放置的位置和方向相同。測試的聲學信號被放大后,由數碼記錄器進行記錄以備后續進行分析和解碼。在車內噪聲的測試過程中,關閉空調、音響設備和所有的車窗玻璃,以盡可能降低其他因素對車內噪聲的影響。每種工況下,均采集4段獨立的數據,每次采集時間為15 s。如在數據采集的過程中,出現其他噪聲干擾,則此采集數據作廢,重新進行數據采集。采集的數據信號經頻譜分析后得出頻率和分貝數值的曲線,所有的聲學測量所得的聲壓級數值均以 A級計權。

2.2 測試結果與分析

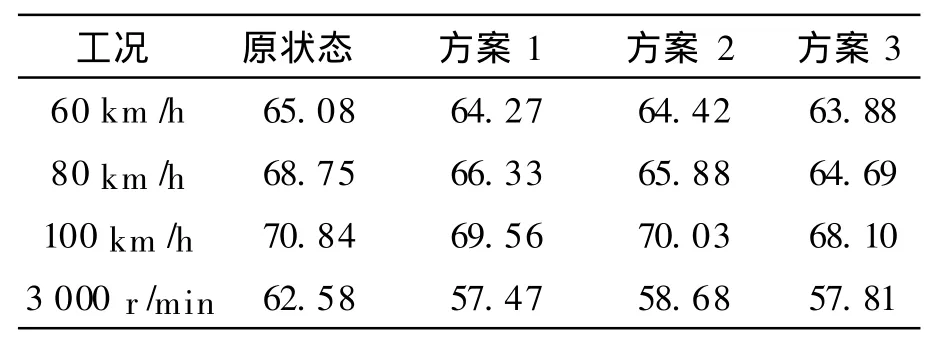

表 1顯示了原狀態車和實施材料方案的樣車駕駛員右耳的噪聲情況。

表 1樣車駕駛員右耳的噪聲數值 /d B(A)

圖9為分別實施 3組方案后,試驗樣車在怠速3 000 r/min工況下,駕駛員右耳噪聲與原車噪聲的一組測試對比頻譜。

通過3組材料方案實施前后樣車怠速 3 000 r/min噪聲數值的對比可以看出,在車門、輪罩、A/B/C柱加裝 PET+PP纖維材料,對整車怠速噪聲均有一定的降低作用。發動機在怠速3 000 r/min時產生噪聲主要以中高頻為主,所以PET+PP纖維在車輛怠速 3 000 r/min時對車內噪聲的降低效果比較明顯。方案1與方案2相比,前者對怠速噪聲的降低更為顯著,降低幅度為5 d B(A)左右,這說明樣車的車門聲學作用較差。對于方案2,在樣車的輪罩部位加裝 PET+PP材料對于怠速噪聲的降低幅度低于車門加裝方案,主要原因是輪罩部位面積小于車門部位面積,另外輪罩部位吸音材料對胎噪作用更大,而測試工況為車輛怠速靜置狀態的原因。對于方案3,材料的應用部位較前兩個方案增多,應用面積增大后,車輛怠速噪聲的降低幅度并沒有增大,A/B/C柱裝飾板加裝吸音材料對車輛怠速噪聲降低的貢獻量不明顯。

圖9 3組材料方案實施前后樣車怠速 3 000 r/min噪聲對比

圖10為分別實施 3組方案后,試驗樣車在勻速工況下,駕駛員右耳噪聲與原車噪聲對比情況。

圖10 3組材料方案實施前后樣車勻速噪聲對比

由圖10曲線可以看出,實施3組材料方案后,車內噪聲數值有顯著下降,其中方案 3的降噪效果最為明顯。與原車相比,實施方案3后,樣車在勻速60,80和 100 km/h工況下的駕駛員右耳噪聲分別降低了 1.20,4.06和 2.74 d B(A),這說明了在車輛勻速行駛時,車門部位、輪罩部位和立柱裝飾板部位上應用的PET+PP纖維材料對輪胎噪聲、風噪聲起到了優良的吸收作用。從PET+PP材料對不同車速下車內噪聲的吸收效果來看,在車速為80 km/h時,實施材料方案前后,車內噪聲的下降幅度最為明顯,方案1,方案 2和方案 3分別使試驗樣車 80 km/h的車內噪聲下降了 2.42,2.87和4.05 d B(A),這說明了材料對樣車勻速80 km/h時車內噪聲頻率段的吸收性能較為優異。

3 結 論

PET+PP雙組分纖維材料的理化性能和聲學性能較為優異,與普通纖維材料相比,材料具有更好地隔熱性、耐久性和聲學穩定性。用此材料對車輛進行整車聲學封裝處理,可明顯降低車內噪聲。另外,PET+PP雙組分纖維在環保和輕量化方面都具有優勢,材料在乘用車上的逐漸應用也代表了整車降噪處理用材的發展趨勢,即在輕質、環保、可回收的基礎上體現優異的聲學性能。由于材料的工藝特殊,生產技術壟斷等因素導致材料的價格要高于普通的纖維材料,目前材料在經濟型轎車上的使用還不廣泛。但是,相信隨著國內技術的發展,材料的國產化會使其成本降低,PET+PP纖維材料在乘用車上的應用前景會更加廣闊。

[1] 龐劍,諶剛,何華.汽車噪聲與振動——理論與應用[M].北京:北京理工大學出版社 ,2006.

[3] Pranab Saha.Application of Noise Control Materials to Trucks and Buses.SAE Paper,2002-01-3063.

[4] Charles T,Polce III,Pranab Saha,et al.A data analysis approach to understand the value of a damping treatment for vehicleinterior sound[J].SAE Paper,2003-01-1409.

[5] 李素華.減振降噪阻尼材料在汽車上的應用[J].汽車工藝與材料,2005,20(7):30— 32.

[6] Sophiea D,Kathawate G.Performance benefits of a new spray applied automotive damping material[A].Presented at the IBEC Automotive Body Materials Conference[C].1997.

[7] Sophiea D,Xiao H. A new light weight,high performance, spray applied automotive damping material[J].SAE Paper 1999-01-1674.

[8] 周洪,黃光速,陳喜榮,等.高分子吸聲材料 [J].化學進展,2004,16(3):451.

[9] 錢軍民,李旭祥.橡塑性泡沫吸聲材料的研究 [J].功能高分子學報,2000,13(3):310— 311.

[10]Wang Xinwei,Lu Yinghua.Studies and application of characteristics of absorbing materials[J].The Journal of China Universities of Posts and Telecommunications,1997,(2):18—20.