談熟料生產與余熱發電的相互影響

謝克平

帶余熱發電預分解窯的管理與操作人員經常問道:“有沒有辦法既能多發電,還不影響熟料生產?”答案當然是有,而且這里所謂不影響熟料生產,不僅是指對窯的臺產,而且還包括對熟料質量及窯運轉率的影響,更重要的是單位熟料的熱耗不能增加。可是在我國已投產的新型干法生產線中,凡是投入低溫預熱發電者,都會有不同程度的影響。某廠兩條預分解窯生產線發電之后,每年因發電所獲效益可達2000萬元,但是購置用煤量卻增加了1200萬元,使企業效益大打折扣。因此,討論熟料生產與余熱發電的影響關系,確實有著現實意義。

實際生產中,熟料生產量與發電量之間的對應關系有如下幾種:發電量增加的同時熟料臺產也略有提高,兩者同時增加,這是最為理想相互促進的關系;發電量較低而熟料臺產也不高,兩者同時減少,多在用風量過大或煤質過分波動不穩情況下發生;再者就是此消彼長、此長彼消的關系:不是熟料生產量增加,發電量降低;就是發電量較高而熟料生產量變少,這類情況往往是操作中顧此失彼所造成的。

1 低溫余熱發電對熟料生產的影響

1.1 相互促進的積極影響

當廢氣先進入余熱鍋爐后,可以免除窯尾增濕塔的工作及窯頭篦冷機的噴水;降低進入高溫風機及頭排風機的風量與溫度,改善了風機的工作狀態。但對此決不能掉以輕心,因為此時風壓要求會提高較多;另外,窯尾及窯頭收塵器的運行負荷減輕,收塵效果更好。

1.2 相互制約的消極影響

1.2.1 可能直接從窯內取熱,降低了二、三次風溫

在篦冷機的熱源分配上,很多生產線都存在操作誤區,因為篦冷機的熱風將有四個去處:去窯及分解爐的二、三次風;去煤磨烘干用熱風(設計利用窯頭廢氣烘干時);去AQC鍋爐發電用熱風;去窯頭收塵廢氣處理。如果是純余熱發電,當發電系統投入后,理論上去鍋爐發電用熱風應該全部來自去窯頭收塵的廢氣,而不能與二、三次風爭風量、爭熱源,也不應該影響去煤磨熱風的溫度及風量。而實際上,不少生產線的操作就存在與窯系統爭奪熱源的傾向,勢必增加窯及分解爐的用煤量。

1.2.2 影響入生料磨或煤磨的烘干溫度,從而影響熟料煅燒

對于窯尾SP爐廢氣余熱的利用,也要以滿足生料磨及煤磨烘干用熱源為前提,否則與窯頭廢氣的利用一樣,同樣會對生產造成類似影響。如生料磨在通風阻力增大不暢時會使磨機產量下降,甚至振動;又如某生產線的煤磨設計是利用窯尾廢氣烘干,自從余熱發電后,進煤磨的廢氣溫度降至200℃以下,使煤粉入窯水分高達10%,火焰黑火頭變長,窯的煅燒狀態惡化,熟料煤耗陡然增加。

1.2.3 影響窯的運轉率

由于鍋爐及發電系統的增加使設備故障發生的幾率提高,再加之由于管道連接不良,或用風溫度不當都會導致窯系統可能的停產,或適當減產。

1.2.4 影響生料成分的穩定

主要是取決于鍋爐積灰的處理去向,如果均返回生料庫,這種影響會小些;同時盡量縮短鍋爐清灰震打的間隔時間,這種影響可以控制住。

2 影響發電效率的因素

當查找發電量低的原因時,首先要區分是窯系統向其供應熱焓多少,還是發電系統的自身效率大小。

2.1 與窯操作有關的因素——進入鍋爐廢氣的風溫及風量

窯尾廢氣的利用相對篦冷機廢氣的利用要單純些,控制會簡單些,但在影響生料烘干及煤粉烘干(煤磨利用窯尾廢氣烘干時)上,仍有廢氣利用綜合平衡的問題。

對于篦冷機廢氣量的控制則不是一件輕松的事。在沒有余熱發電時,就可以看到很多生產線的操作并不夠準確,操作效果不盡人意;有了余熱發電后,廢氣的控制影響因素更為復雜,操作的變數會更大,可選擇的狀態也多,因此,如何能讓系統以最佳狀態運行,使熟料產量與發電量雙贏,是很有必要深究摸索的。

2.1.1 篦冷機頭排風機的風門開度

頭排風機開得過小時,最敏感的是窯頭會出現正壓。此時,熟料出口溫度會高,進余熱鍋爐的廢氣量變少,發電量當然受限。這種狀況當然不是熱利用效率最好的狀態。所以,操作員一般會將頭排風機開大。遺憾的是,AQC鍋爐投入后,本來有富裕能力的頭排風機卻在此時顯得無能為力,其原因將在下面分析。

頭排風機開得過大時,進余熱鍋爐廢氣量會增加,但廢氣溫度不一定高,所以發電量也不一定大,盡管熟料出篦冷機溫度降低,但二次風溫度也降低,單位熟料熱耗變高。這種狀態也不會是我們所希望的。

2.1.2 篦冷機各鼓入風機風量的控制

鼓入風量過多時:如果是高溫段的風鼓入過多,則會有利于發電量的提高,但入窯的二次風溫度會降低,系統用煤量會增加。嚴格說,此時已經不是余熱發電了。如果是中低溫段的風鼓入過多時,雖然出篦冷機熟料溫度更低,但發電量有可能會減少,因為此時進入鍋爐的廢氣溫度降低。

鼓入風量過少時:如果高溫段的風鼓入過少,既不利于煅燒熟料,也不利于發電,而且熟料出口溫度變高,浪費了大量熟料中所具有的熱焓。如果此時中低溫段的用風加大予以彌補,發電量會有所好轉,但煅燒熟料仍要用較高的熱耗;如果中低溫段的用風仍不大,則發電量更會少,而且熟料出篦冷機溫度更高。

將上述頭排風機的閥門開度與篦冷機各鼓入風機風閥的開度的影響分析基礎上,如果再按不同狀態組合,其效果就更為復雜,因此,臨場的正確判斷各風機閥門合理的開度,是十分重要的。

余熱發電系統的設計者都很明確熟料生產與發電量的辯證關系:只有熟料生產正常,才會有更多熟料余熱提供發電。而窯系統的操作者更應該明確,熟料熱耗的降低必須立足于自身工藝操作的正確,而不應當依賴余熱發電對余熱的回收,也就是說,決不能為了增加發電量,不再重視、甚至有意提高廢氣的排放溫度。因為無論如何發電對熱的利用率是無法與熟料煅燒利用的熱效率高。無論在什么情況下,熟料生產不正常時,或熟料生產與發電都較低時,首先都要解決影響熟料生產中的問題,而不應該相反。

2.2 與窯操作無關的因素

為了表述發電系統的效果,將實際發電功率與理想發電功率的比值定義為熱效率,該熱效率一般僅為20%~24%,說明這類損失相當大。以下因素均屬此類現象:

系統漏風、漏汽、散熱等損失;水-汽的相變熱損失;過熱蒸汽輸送過程中壓力、溫度損失;機械功轉化為電能的功率損失等等。屬于發電專業的范疇,在此不過多討論。

3 增加余熱發電后工藝設計中的注意事項

3.1 應該重新認真復核風機的風壓及風量

對原有預分解窯系統增加余熱發電系統時,很少見有將系統原有的高溫風機及頭排風機更換的,但在實際運行中就可以發現,其中有些原有風機并不能勝任新的要求,在風門未全部打開時,風機的電機電流就已經超負荷,操作中不得不將本該全部進鍋爐的廢氣令其一部分仍走原路,以保證電機電流在齒定值內。這種人為的事實短路漏風再加上鍋爐系統增加的漏風點,都會造成不良后果,既影響了發電系統能力的發揮,也影響了窯系統的熟料生產能力。

道理很簡單,原有的兩臺風機的風量與風壓選擇是按原有廢氣溫度下的廢氣量及原有系統所具有的阻力選型的,在增加余熱發電鍋爐系統后,廢氣溫度降低,廢氣量相應減少,而廢氣重度提高;與此同時,系統通風管道由于鍋爐的增加,其阻力也增加很多。兩者因素的綜合影響效果是:系統需要風壓加大、風量變小。即風機的工作點已經有重大變化,如果該工作點不在風機制造的特性曲線上,說明風機必須更換。當然,也不排除另外一種情況,對于原有風機的風壓偏高,而風量偏小時,既使不更換風機,余熱鍋爐的增加反而使系統運行狀況有所改善。所以,認真復核原有風機的能力是不應省略的工作。如果現在已經感覺原有風機不相適應,應該盡快更換風機,畢竟是買得起馬(發電系統),更應當配得起鞍(風機)。

3.2 閥門的設置與結構選型

窯系統的廢氣是走原有管道,還是走發電鍋爐的管道,是靠閥門控制的。但目前大多閥門選擇的類型并不一定最好,常常選用兩臺控制流量用的百葉閥,分別放在兩個管路上,這種閥門不僅無法嚴密鎖住氣流不應該通過的管道,漏風率一般至少要有5%。這使得在發電時,部分廢氣走了短路,影響發電量,在不發電時,又有漏風從鍋爐進入風機,影響熟料煅燒;另外,這種閥門即使在全開狀態下,閥門仍位于管道中,仍明顯增加管道阻力,且風葉上易粘有粉灰,如果物料發潮,則更易粘堵。

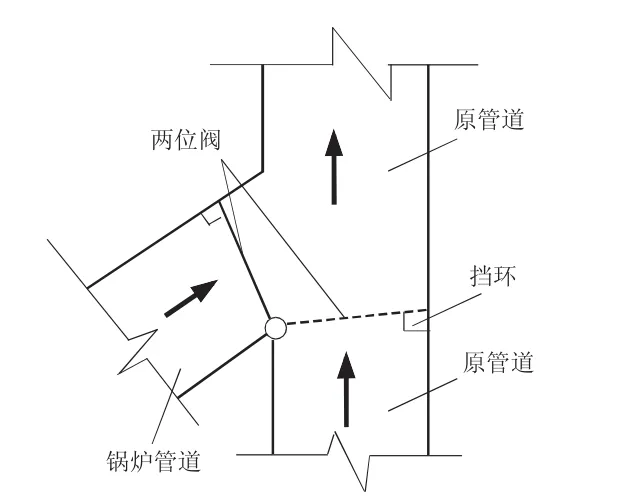

此類使用要求應該選擇截止閥。截止閥也有兩種,一種是管道外插入式閘板,這種閥門的缺陷是管道的密封不容易做好,插入閘板縫容易漏風;而且二個閥門的控制不易同步。另一種則是三通管道二位快速切斷閥(見圖1),閥門設置在三通管道接口處,閥位的控制非此即彼,這種閥門只需要一個閥板,而不是像其它各種控制閥需要兩個閥門,杜絕了兩條風道同時開啟或關閉的可能,控制方便合理。這種閥門的唯一缺陷是趨動的力矩較大,需要設計較大功率的電機,但由于使用此閥門次數極少,所以不會影響耗電量。

圖1 三通管道示意圖

3.3 認真對待發電管道與窯廢氣管道的連接

在已經投入余熱發電的系統中,不難發現輕視管道的連接方式與質量的情況,引起了管道阻力的增加與漏風、堵塞等現象的發生:

有的新風管施工較為粗糙(見圖2),認為只要與老風管接通就完成任務,不問方向與位置,這是對空氣流動的原理沒有基本認識的結果。同樣的風量輸送,風管連接阻力增加較大時,風機需要克服阻力的風壓就要提高很多,而且這種阻力是24小時運轉中無時不存在的,使本來由于鍋爐增加的風壓就更顯不足。因此,盡管現場施工會有千難萬難,按照最小阻力接通風管是必須做到的,已經錯接的三通也應該利用檢修時間改正過來。

圖2 三通錯誤接法

如果高溫風機進風管道內的灰塵過多地沉積在某一位置,當系統工況略有變化時,可能會造成高溫風機進風口頻繁塌料,多達每天6~7次。現象是:電流急驟上升,轉速成直線下降,進風口負壓減少,現場有沉悶的哼哼響聲,粉塵從風機外殼溢出,這種現象嚴重時會出現高溫風機定期掉閘的現象。除此之外,還可導致預熱器塌料;風機自身及增濕塔回灰輸送設備過載;立磨因進入磨機熱風風量突然減小而振動跳停等故障。

3.4 認真對待廢氣管道的隨意漏風

現場常常可以見到這樣的設計:篦冷機下方的熟料輸送收塵方案的設計往往是用一根管道直通窯頭收塵器的進風管上,如果說在未利用余熱發電前,這只是增加窯頭排風機的漏風用電而已,好像比增加一臺專用收塵器要省事。那么,投入發電之后,這根短路管道就要影響從鍋爐通過的熱風量,其結果就要少發不少電。因此,像原來這樣的漏風通道必須重新處理,最好的辦法是將該管道接入最靠近的篦冷機低溫段鼓風機入口,當然,隨之而來會加劇該風機風葉的磨損,它可以用耐磨風葉代替予以解決。

4 判斷窯操作合理的重要指標

4.1 不影響入窯的二次風溫、三次風溫

凡是余熱發電系統為后來增設時,在AQC爐投入發電后的二、三次風溫,都不應低于沒有投入之前的數值。但對于新建系統一開始就帶發電運行時,沒有這種比較,但二、三次風溫的絕對值分別不應低于1100℃及900℃,否則就會有發電與窯爭熱源之嫌。

為了減少這種影響程度,建議在篦冷機高、中溫段之間、從頂部向下、沿篦冷機橫向加設500mm以上的擋墻,可以減少AQC鍋爐用風與入窯的二、三次風之間在此位置形成的擾流。

4.2 保持進入鍋爐的廢氣溫度,既不能降低,也不能過高

從窯系統對發電系統的供應基本條件看,必須為發電提供足夠的熱焓,它要求通過鍋爐的廢氣既要有一定的量,又要具有一定的溫度,前者取決于已進行分析的各風機風門開度;后者溫度值過低勢必影響發電量,但溫度過高不但發電量不會增加(甚至會排汽),而且還會直接威脅鍋爐運轉壽命。

4.3 正確制定管理考核指標

很多企業,一旦投入發電之后,第一個指標就是月發電量,第二個指標就是熟料產量,這兩個指標都成了企業考核的硬指標。但是對系統熟料單位熱耗的指標卻掛在空檔,沒有數據考核。這應該說是水泥賣方市場時遺留下的習慣模式,始終沒有將熱耗作為重要指標,但是,熱耗不僅是企業管理與運轉水平的重要標志,更是影響企業成本的關鍵因素。其實每個內行人都知道,并不是高產高發電量時用的煤是最省的。而這種管理思想必將導致過分拼設備拼產量的操作習慣,成為單位熟料熱耗高的主要原因之一。

有的領導認為,發電量的高低與熟料熱耗沒有關系。事實并非如此,如果發電量高低是受發電系統內部原因所左右,也許存在提高發電量而不提高熱耗的可能。但如果從企業管理思想上就只重視發電量,而忽視降低能耗的要求,盡管余熱發電本身就是節能的措施,也必將導致操作中追求高的入鍋爐廢氣溫度,而影響二、三次風溫度,熱耗增加將必定無疑,并不會得到以最少用煤量有更多發電量的效果。

4.4 不要謀求以補燃爐的形式追求高發電量

有的生產線直接在三次風管處抽取熱風發電,企圖增加發電量,使分解爐增加用煤量。這種做法實際是原有補燃爐的翻版,屬于小火力發電性質,由煤電換算系數比較,一定是能量的浪費,應該盡早放棄。