出篦冷機熟料溫度偏高原因分析及對策

于慶起王 清鄒 捷

(1.中材天山〈云浮〉水泥有限公司,廣東云浮527343,2.武漢理工大學,湖北武漢430071)

1 篦冷機基本技術參數

我公司5000t/d新型干法窯采用NC42310推動篦式冷卻機,工藝技術參數如下:4.2×31m;生產能力:5000~5500t/d;篦床有效面積:120.98m2;入料溫度:1400℃;出料溫度:65℃+環境溫度;篦床沖程:120mm;沖程次數:4~25次/min,是應用較為普遍的一種往復式冷卻機。它的篦床是由傾斜篦床和水平篦床分段組合而成。前兩段是傾斜5°的傾斜式篦床,篦床較窄,推動速度較小,料層厚度達600mm。第三段為水平式,推動速度較大,料層厚度大約250mm左右。這樣可以獲得較高的二次風溫(達1000~1100℃),熟料溫度可以由1300℃冷卻到比環境溫度高65℃,以達到熟料急冷和提高二次風溫的目的。

由于我公司試運轉以來使用高KH、高n配料,熟料結粒細小粉料較多,篦速以及各室風門使用不當,導致出現二次風溫偏低(900~1000℃),出機熟料溫度偏高(150~180℃)和排出氣體溫度高等問題。

2 出機熟料溫度偏高原因分析

(1)篦冷機各室風門使用不適,使窯頭出現正壓,導致窯內細粒熟料飛出。2006年9月通過南京院標定篦冷機實際供風量(500690m2/h)約為設計值的94%,與正常提產情況下的110%~120%相差甚遠。余風風機風溫過高是系統用風量不能進一步提高的直接原因。為了保護電場正常工作迫使減料操作,喂料量由380t/h減至350t/h。

(2)料碎、窯門罩兩側有存料和塌料現象:一室篦下壓力瞬間可達6000~7000Pa,由于開始使用高KH、高SM配料,料燒散碎,熟料結粒細小粉料較多,造成篦冷機熱端氣固傳熱效率低下,料層不穩導致氣流短路,不利于篦冷機熟料冷卻和二次風溫的提高。

(3)熱端篦速不穩,造成料層厚薄不勻,熱端熟料過厚冷卻不透,造成入電收塵溫度高,出機熟料溫度高,熱端熟料過薄入窯熱風預熱程度不足,造成二、三次風溫低,不利于窯內煤粉的燃燒。

(4)篦冷機其結構本身存在著不足:如篦式冷卻機熱端和冷端分界處的擋風墻位置向前,部分熱風拉入窯頭造成電收塵溫度偏高。

3 采取的技術措施

(1)為了穩定進入電收塵的風溫,分別在入窯頭電收塵廢氣管道上和篦冷機廢氣出口處設三支高壓水槍和四支低壓水槍,使入電收塵溫度得到有效控制。

(2)保持合理的料層厚度:熟料結粒在正常情況下,熱端料層厚度控制600~800mm,冷端料層厚度控制300mm左右。嚴格控制一室篦下壓力在5000~5500Pa,二室篦下壓力在4600~4900Pa,三室篦下壓力在3000~3300Pa。

(3)調整篦冷機各室風機風門開度:保證熱端風機風門開度全開,中部風機風門開度由原來40%開至大于50%,將冷端風機風門開度由原來50%調小到45%,頭排風機風門開度也由原來95%調小到85%。

(4)調整配料方案:適當降低KH、SM,經過觀察發現KH在0.90~0.92、SM在2.6~2.7、IM在1.2~1.4時熟料結粒較好,窯門罩兩側存料和塌料現象明顯減少。

(5)利用停窯對風室進行堵漏,篦板的篦縫進行清理。

4 結論

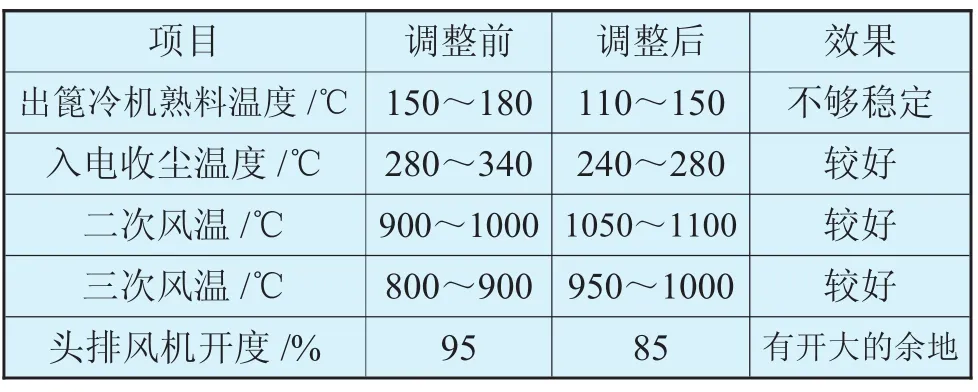

通過以上的調整,出篦冷機熟料溫度有明顯下降,二次風溫得到了提高,入電收塵溫度得到了控制,具體見表1。正常生產中,窯頭負壓一般能夠保持在-20~50Pa,形成微負壓。因二次風溫的提高加快了煤粉的燃燒速度,使無煙煤的使用比例增大,窯的喂料量也由380t/h增加至390t/h。由于熟料得到急冷,其質量得到改善,提高了易磨性,對回收熟料余熱、降低熱耗、提高余熱利用率以及熟料的運輸、儲存和粉磨起到了積極的作用。

表1 重要參數調整前后的對比