電除塵器平衡式限壓限載裝置

孫欣林 高 進 周萬畝

(合肥水泥研究設計院,安徽合肥230051)

0 前言

近年來,隨著水泥行業生產規模的擴大及節能降耗的需要,很多先進的大型水泥企業,使用窯、磨聯合操作工藝新方法,對傳統工藝進行了改進,將電除塵器在生產工藝中變成了直接處理高濃度煙塵的生料收集器,從而導致電除塵器入口的煙塵濃度達到600~1000g/Nm3;電力行業采用干法、半干法煙氣脫硫裝置,運行后的煙氣濃度也高達800g/Nm3以上,常規電除塵器根本無法滿足工藝要求,因而必須使用高濃度電除塵器。

國內、外水泥行業中,常規電除塵器在使用時,其入口煙塵濃度通常不高于100g/Nm3,內部工作壓力常在2000Pa以內。而在窯、磨聯合操作新工藝線上,電除塵器入口濃度甚至高達1000g/Nm3左右,且工作負壓可高達±12000Pa,是常規的6倍。顯然常規電除塵器結構是無法承受如此高的負壓的,必須通過增加材料或改進材質的方式來滿足本體的強度和剛度要求,因而如此高濃度電除塵器比常規電除塵器的投資成本將要高出許多。

“電除塵器平衡式限壓限載裝置”正是基于上述問題而研制的,本裝置所要達到的目的是控制電除塵器頂板所承受的載荷在常規的壓力范圍之內,使得高濃度高負壓電除塵器頂板結構可按常規電除塵器頂板結構設計。

本文就該裝置的結構組成、工作原理以及實現過程作一介紹。

1 裝置的結構組成

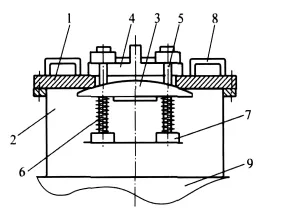

電除塵器平衡式限壓限載裝置的剖面結構形式如圖1所示。

圖1 電除塵器平衡式限壓限載裝置示意圖

在電除塵器頂板(9)上,其檢修孔上端面連接固定著一個法蘭體(2);法蘭體的頂部,通過螺栓與密封體(1)連接固定;密封體的中間部分開設有氣流通道;在位于氣流通道下方、法蘭體內的上端,設置有主芯門(3);主芯門的外形呈蘑菇狀,其上端的球面與氣流通道配合,實現對氣流通道的開啟或封閉(稱之為開度);在主芯門四周,開設供導向桿(5)通過的孔;導向桿(5)的下端與底盤(7)連接固定,其上端分別依次穿過組合彈簧(6)和主芯門孔,與設置在密封體氣流通道上方的鎖緊架(4)和螺紋連接。

2 裝置的工作原理

當電除塵器出口處的主風機開啟時,電除塵器內部開始產生負壓。隨著風機風門加大,作用在頂板內側上的負壓力也將逐漸增大。壓力增大到限定值(如-2000Pa)時,安裝在頂板檢修孔端面上的主芯門被打開(負壓產生的拉力使主芯門向下運動),即密封體內、外兩側的氣流通道被打開,頂板內、外氣流通道將處于連通狀態,根據氣體力學原理,其壓差將會迅速減少,并達到壓差為零后停止變化。因此隨著主風機風門進一步加大,主芯門的開度也愈來愈大,以保持或減小密封體內、外兩側的壓差,直到主風機運行達到齒定值為止。然后隨著主風機風門縮小,密封體內側壓力保持不變,外側壓力還在迅速增加,使得兩側的壓差迅速減小。當兩側的壓差開始減小時,主芯門在組合彈簧的反彈力作用下被慢慢推回,其開度不斷減小,直至壓差為零,達到動態平衡時,主芯門被推回原來位置,氣流通道被再次封閉。

3 具體的實現過程

當電除塵器的主風機開啟時,其內部開始產生負壓。頂板內側產生的負壓對裝置上的主芯門產生向下的拉力,當此負壓產生的拉力大于組合彈簧對主芯門的反彈力時,主芯門被拉下,密封體中間部分開設的氣流通道被打開,密封體內、外兩側壓差隨氣體流動而減小;隨著壓差氣流的減小,在組合彈簧反彈力作用下,主芯門被慢慢推回,直至壓差為零,達到動態平衡,主芯門被推回至原位,限壓限載過程結束。零壓差狀態的保持,由電除塵器頂板上各絕緣支撐瓷瓶頂面上的若干反吹風小孔所形成的氣流通道實現。

在上述結構中,通過調整組合彈簧的彈性反力,能夠控制主芯門的開度,進而控制限載壓力。彈性反力由組合彈簧按壓力等參數設計,該反力的大小,直接影響電除塵器及其頂板的正常使用。與此同時,本裝置中的法蘭體,既可作為平衡式限壓限載裝置的防塵罩,也可作為檢修門的門框,擰開頂部與密封體之間的螺栓連接,即可作為檢修人員進出的檢修通道,這是本裝置的另一個用途。

4 結論

綜上所述,本裝置即使按2000Pa的內部負壓設計,對于內部負壓高達12000Pa的高濃度電除塵器來說,也能達到頂板內外零壓力的動態平衡,使頂板所承受的壓力載荷變化在常規壓力范圍之內,這意味著高濃度電除塵器頂板結構,仍可按常規條件下設計,原來設計的鋼板厚度和加強筋規格和數量可以不變,當然頂板重量也就不會增加。因此本裝置,不僅為高濃度電除塵器降低了設備的投資成本,也為常規電除塵器的升級改造提供了一種切實可行的裝置。

本裝置因設計創新、結構簡單、運行可靠、無傳動部件、使用壽命長而成功申請國家發明專利。

[1]唐國山.工業電除塵器應用技術.北京:化學工業出版社,2005.9.

[2]胡志光.電除塵器運行及維修.北京:中國電力出版社,2004.10.

[3]中國環境保護產業協會電除塵器委員會.第十二屆中國電除塵器學術會議論文集.2007.10.