磁控濺射與電弧離子鍍制備TiN薄膜的比較

李 鵬,黃美東,佟莉娜,張琳琳,王麗格,李曉娜

(1.天津師范大學 物理與電子信息學院,天津 300387;

2.大連理工大學 三束重點實驗室,遼寧 大連 116024)

磁控濺射與電弧離子鍍制備TiN薄膜的比較

李 鵬1,黃美東1,佟莉娜1,張琳琳1,王麗格1,李曉娜2

(1.天津師范大學 物理與電子信息學院,天津 300387;

2.大連理工大學 三束重點實驗室,遼寧 大連 116024)

分別采用磁控濺射和電弧離子鍍在拋光后的W18Cr4V高速鋼基體表面沉積TiN膜層,利用納米力學系統、掃描電子顯微鏡(SEM)和X射線衍射儀(XRD)對薄膜進行測試,比較了兩種方法所制備的薄膜的異同.結果表明:磁控濺射所制備的薄膜表面平整,但沉積速率和硬度均低于電弧離子鍍制備的薄膜.

TiN;磁控濺射;電弧離子鍍

20世紀60年代后期,在金屬切削刀具表面真空沉積TiN薄膜取得成功后,硬質薄膜不僅成倍提高了刀具的切削壽命,而且允許切削速度大幅度增加,同時獲得很好的加工精度和效率,在機械加工行業獲得了廣泛的應用.在沉積薄膜的各種方法中,電弧離子鍍由于具有離子能量高、離化率高、膜層致密和附著力強等優點,已取代了其他各種類型的離子鍍,成為當前TiN鍍層工業主要的生產工藝,制備所得的TiN硬質膜廣泛應用于材料表面裝飾和各種工具的表面強化[1-6].然而,電弧離子鍍制備的薄膜容易含有弧光放電過程所產生的顯微噴濺顆粒,不僅影響表面的粗糙度,而且破壞膜的連續性[7].此外,普通電弧離子鍍是以直流負偏壓為工藝基礎的鍍膜技術,由于電弧等離子體具有很高的離化率,因此偏壓對基體的溫度具有明顯的影響,這也限制了電弧離子鍍的應用范圍.與電弧離子鍍相比,磁控濺射是一種“低溫”濺射沉積技術,沉積過程中,電子對基體的轟擊能量小,容易實現薄膜的低溫沉積,使基體不產生回火軟化,避免了基體與所沉積的薄膜之間存在較大的硬度差,也不存在表面顯微噴濺顆粒污染的問題,但磁控濺射的沉積速率比較低,不適合大規模的工業生產,繞鍍性明顯不如電弧離子鍍.

TiN薄膜屬于第Ⅳ族過渡金屬氮化物,具有NaCl面心立方晶體結構類型.它的結構由金屬鍵和共價鍵混合而成,由于具有高硬度和低摩擦系數等優良的綜合力學性能,被廣泛用于模具和刀具等的耐磨改性層,是目前工業研究和應用最為廣泛的薄膜材料之一[8].本研究以TiN薄膜為研究對象,在國產SA-6T型離子鍍膜機上分別采用磁控濺射法和電弧離子鍍技術沉積TiN,分析了兩種方法制備的TiN薄膜在沉積速率、表面形貌、微結構和力學性能等方面的差異.

1 實驗方法

高速鋼體的樣品規格為:15mm×10mm×10mm,基體試樣分別用320號、400號、800號、1200號和1500號砂紙逐次打磨,然后在拋光機上拋光,直至基體試樣表面呈現鏡面,將拋光后的基體試樣固定在真空沉積室的試樣架上.沉積TiN薄膜采用立式結構的國產SA-6T型離子鍍膜機,該鍍膜機既可以從事6弧離子鍍膜,也可以進行2靶直流磁控濺射鍍膜.鍍膜前將樣品浸入酒精溶液中超聲清洗20min,再用丙酮溶液浸泡,最后用吹風機烘干.涂層處理工藝為抽真空至3×10-3Pa,在基體上施加-1 000V的高偏壓,開啟電弧靶對基體表面進行離子濺射清洗3min,使其進一步凈化.然后在不同偏壓下,充入N2,開啟電弧靶或磁控靶電源,進行反應鍍膜,最后降溫出爐[9].1-7號樣品是通過電弧離子鍍制備的,其中,1-4號樣品是在保持N2流量不變的情況下,在不同偏壓下制備的;5-7號樣品是在偏壓相同、N2流量不同的情況下制備的;8-9號樣品為采用磁控濺射方法制備的TiN薄膜.詳細實驗參數見表1.

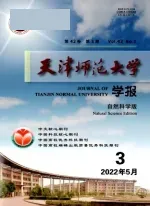

表1 實驗工藝參數Table 1 Experimental details

采用美國Ambios公司的表面輪廓儀(XP-2)對薄膜的厚度進行測量,用XP型納米壓痕儀測試薄膜的硬度和彈性模量,薄膜的表面形貌用SHIMADZUSSX-550型掃描電子顯微鏡觀察,利用X射線衍射儀(XRD,D/MAX2500)對樣品進行物相和晶體結構分析.

2 結果與討論

2.1 沉積速率

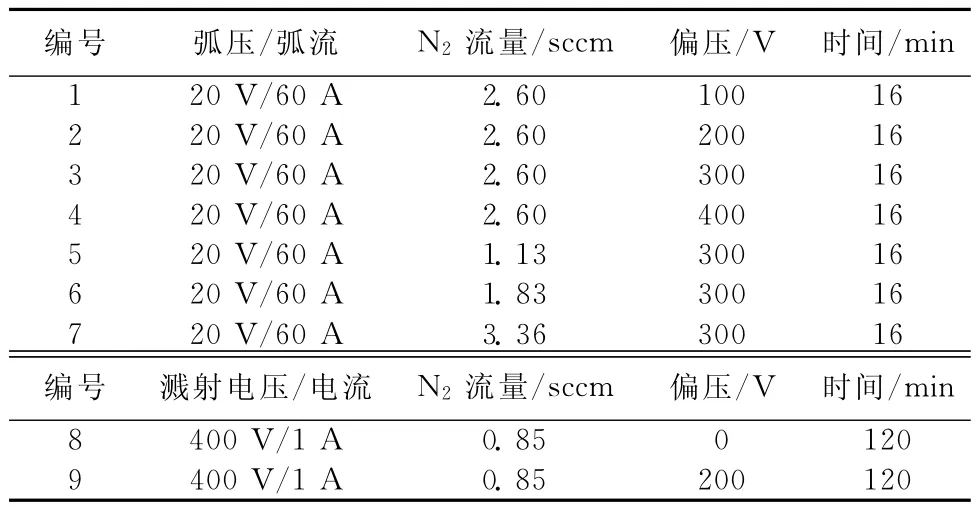

考慮到磁控濺射鍍膜的沉積速率通常遠小于電弧離子鍍,為了得到厚度基本相當的薄膜樣品,在制備樣品時大大延長了磁控濺射的鍍膜時間.如表1所示,所有電弧離子鍍鍍膜時間均僅為16min,而濺射鍍膜時間為120min.采用表面輪廓儀(XP-2),對樣品厚度測量3次,取平均值以減小測量誤差.根據測量得到的薄膜厚度和相應的沉積薄膜所用時間,通過計算得到不同方法沉積薄膜的沉積速率.其中,磁控濺射TiN薄膜的沉積速率約為4~5nm/min,電弧離子鍍的沉積速率約為40~80nm/min,后者的沉積速率遠遠快于前者,樣品厚度測試結果見表2.

表2 不同樣品的薄膜厚度Table 2 Thickness of different samples

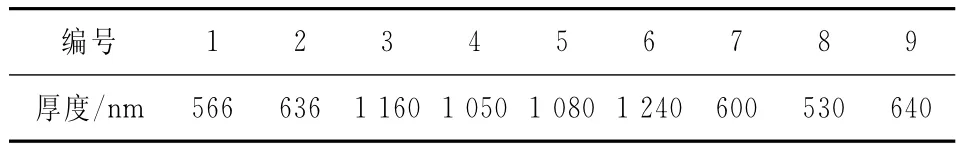

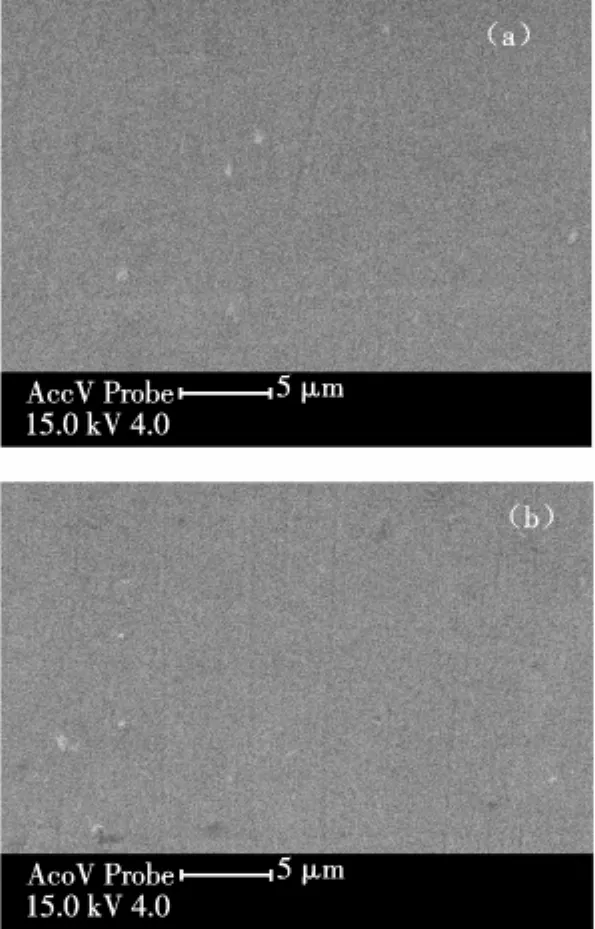

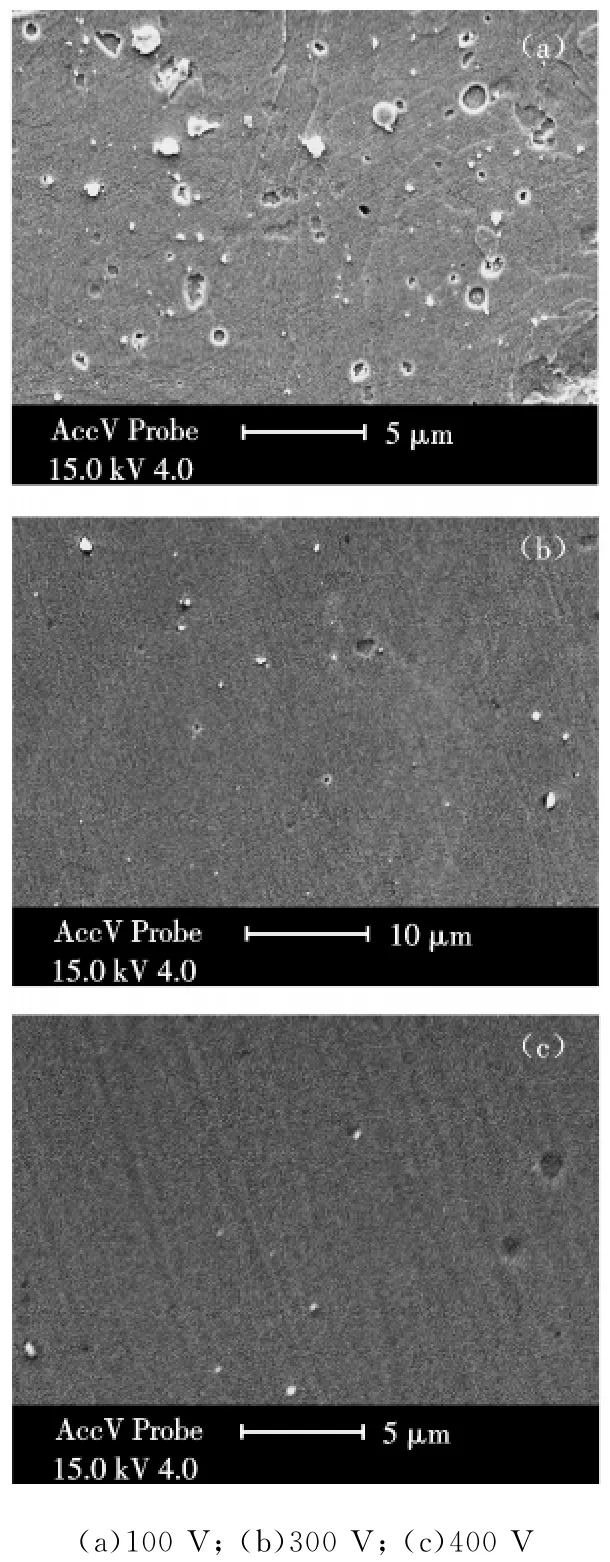

2.2 薄膜的表面形貌

圖1是偏壓分別為0V和200V時,磁控濺射TiN薄膜在3 000倍放大倍數下通過SEM觀察到的薄膜樣品的表面形貌.從圖1可以看到,不同偏壓下磁控濺射方法沉積的TiN膜層成膜質量良好,表面平整、致密,偏壓對薄膜形貌的影響較小.

圖1 不同偏壓下磁控濺射TiN的表面形貌Figure 1 Surface topography of TiN films by magnetron sputtering under different biases

圖2是電弧離子鍍TiN薄膜的表面形貌,圖中許多白亮色的大顆粒是由靶材在電弧高溫蒸發作用下產生的熔滴引起的[10-11],尺寸很不均勻.沉積過程中,自鈦離子轟擊清洗樣品開始就有顆粒到達樣品表面,較小的隨著鍍膜過程的進行而被埋入膜層內,較大的只有部分埋入,較晚到達的則直接附著在膜表面[12].這些熔滴引起的顆粒不但影響膜表面光澤,還會降低薄膜性能,從而影響TiN薄膜的表面質量[13],在一定程度上限制了電弧離子鍍膜技術在制備精細膜和功能膜等方面的進一步開發與應用.

圖2 不同偏壓下電弧離子鍍TiN的表面形貌Figure 2 Surface topography of thin films by arc ion plating at different biases

從圖2還可以看出,基體所加偏壓越高,表面形貌中大顆粒的尺寸越小,數量越少.大顆粒在沉積過程中將穿過等離子空間,相對于等離子空間中的電子、離子和中性原子來說,大顆粒具有非常大的尺寸和質量,電子和離子會隨機地與它們發生碰撞.由于電子的熱速度遠大于離子的熱速度,單位時間內到達大顆粒表面的電子數要遠大于離子的個數,所以大顆粒在等離子體中是帶負電的[14-17].帶負電荷的大顆粒到達薄膜表面前要穿過一定厚度的鞘層,鞘層厚度與偏壓大小有關,一般為幾十μm至幾mm之間.由Debye屏蔽效應可知,等離子體與基體間的電位降集中于鞘層處,實質上鞘層在基體與等離子體之間起到一種屏蔽作用,基體偏壓只影響鞘層的分布和性質,對等離子體的中性區域基本沒有影響,所以帶負電的大顆粒進入鞘層區域后才受到偏壓電場的影響.大顆粒在進入等離子體鞘層邊緣時具有一定的初始動能,鍍膜過程中,在基體上施加負偏壓時,基體表面處存在一負電場,電場方向由等離子體指向基體表面,等離體與基體間的電勢降主要集中于鞘層內且呈非線性變化.進入鞘層內的大顆粒會受到基體排斥力,當偏壓較小時,基體對大顆粒的排斥力較小,大顆粒克服排斥力所需作的功較小,對于大部分大顆粒粒子來說,所需的功小于初始動能,這些大顆粒依舊會沉積到薄膜表面.隨著施加負偏壓的增大,電場強度逐漸增大,排斥力也逐漸增大,部分大顆粒的初始動能不足以彌補克服電場所需的功而使大顆粒無法到達基體,沉積到薄膜表面的大顆粒減少,表面形貌得到一定程度的凈化.所以,較高偏壓下制備的薄膜表面的大顆粒比在較低偏壓下制備的要少且小,較高的偏壓可以在一定程度上改善薄膜的表面形貌.不過,太高的偏壓會使基體溫度升高,可能導致薄膜綜合性能變差.圖2中有一些微坑,它們主要是由那些初始動能與電場排斥功基本相等時,以很弱的力附著在表面的大顆粒在離子轟擊或電場力的作用下從表面脫附而形成的[18].

2.3 XRD衍射結果分析

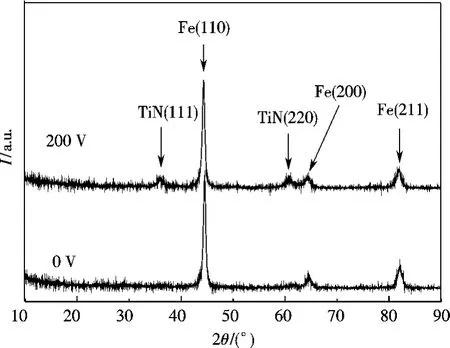

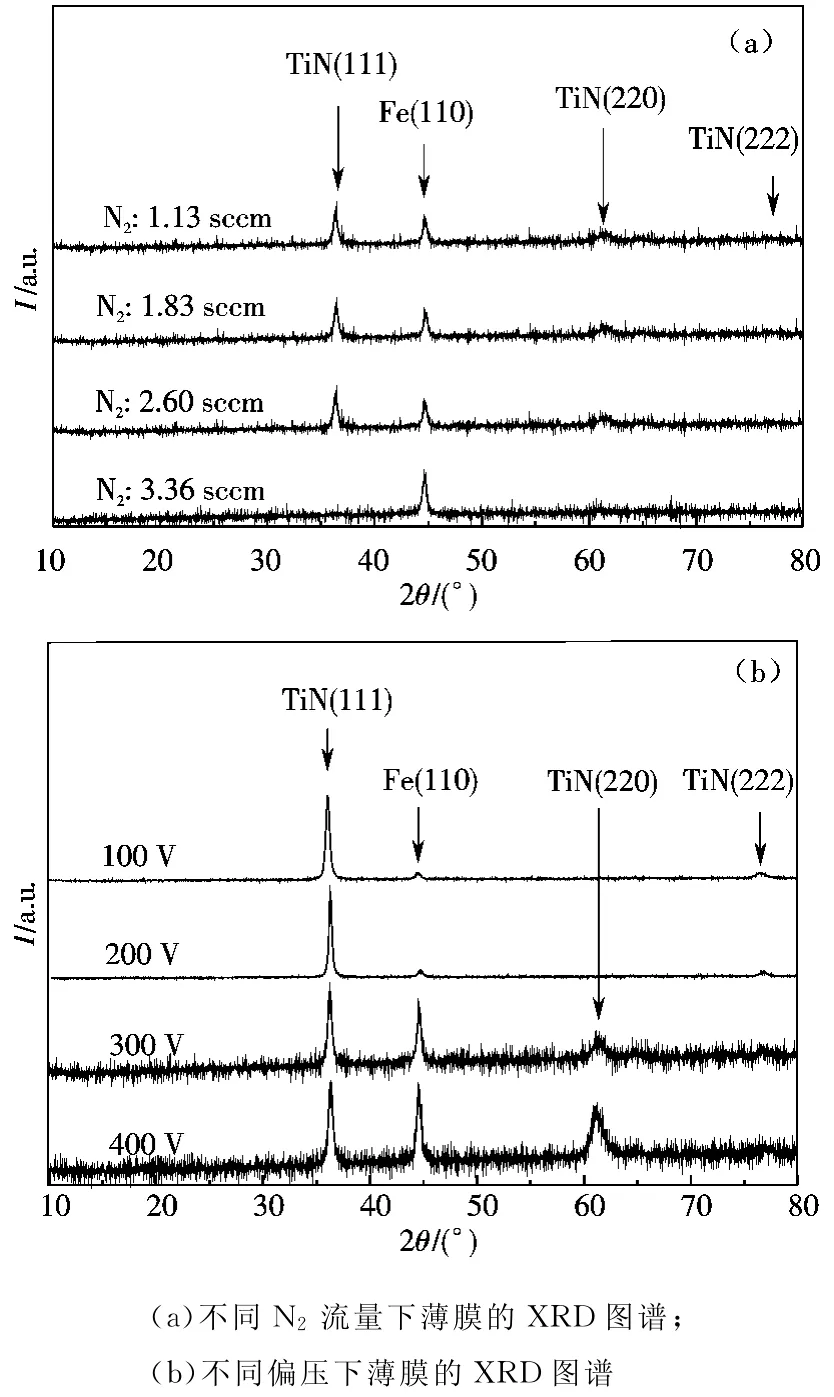

圖3和圖4分別是兩種方法制備的薄膜的XRD圖譜.

圖3 磁控濺射TiN薄膜的XRD圖Figure 3 XRD spetra of TiN films by magnetron sputtering

圖4 電弧離子鍍TiN薄膜的XRD圖譜Figure 4 XRD spectra of TiN films by arc ion plating

從圖3中可以看出,磁控濺射制備的薄膜樣品的XRD衍射結果在偏壓為200V時可以觀測到衍射峰TiN(111)和TiN(220),說明所得到的薄膜呈結晶態.不施加偏壓時只能觀測到微弱的TiN(220)峰,間接反映出偏壓對沉積速率存在一定影響.偏壓高時,離子所攜帶的能量高,沉積速率快;而偏壓為0V時,薄膜的TiN(111)峰因厚度太小、衍射強度過低而無法觀測到.

電弧離子鍍制備的薄膜樣品厚度較厚,因而XRD衍射結果中可以明顯觀察到來自薄膜的衍射峰,分析結果表明TiN薄膜具有面心立方(fcc)結構.結合前述薄膜厚度測試結果,基本可以解釋圖4(a)中TiN(111)峰強隨N2流量的變化.隨著流量增大,沉積氣壓增大,膜厚減小.當 N2流量達到3.36sccm時,衍射譜線上基本觀察不到來自薄膜的衍射峰.從圖4(b)中可以看出,來自TiN薄膜的3個晶面(111),(220)和(222)對應的衍射峰強度隨偏壓的變化而變化.為了考察偏壓對TiN(111)與TiN(220)兩個晶面擇優取向情況的影響,引入擇優取向因子F的定義[19]:

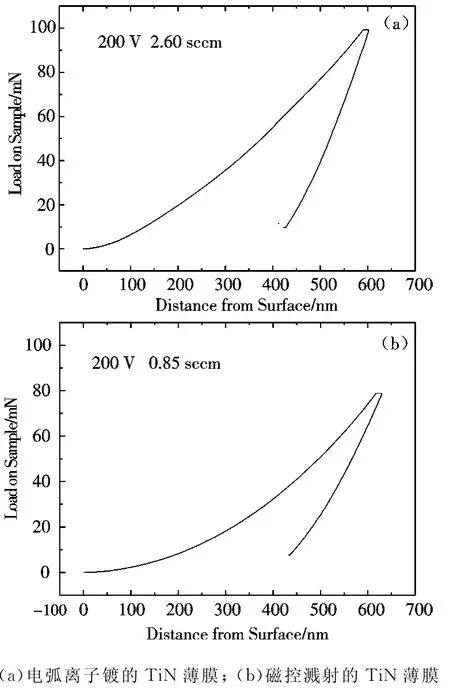

2.4 表面硬度和彈性模量

硬度是薄膜的一個重要的力學性能參數,對耐磨性具有重要的影響.用XP型納米壓痕硬度計測量了200V偏壓下,分別由電弧離子鍍和磁控濺射制備的TiN薄膜,即2號和9號樣品的硬度.為了減少基體的影響,測量時探針劃到薄膜厚度的1/10處.圖5為兩種方法獲得的TiN薄膜進行硬度測試時的載荷-位移曲線.

圖5 用納米硬度計測量TiN薄膜的加載-卸載曲線Figure 5 Loading-unloading curves of TiN films by nano-indenter

加載過程中,試樣首先發生彈性形變,隨著載荷的增加,試樣開始發生塑性形變,加載曲線呈非線性,當壓頭達至壓痕最大深度時,載荷也加大到最大值;卸載曲線反映了被測物體的彈性恢復過程,當完全卸載后,僅彈性形變完全恢復,留下塑性形變壓痕.由圖5可以看出,電弧離子鍍TiN薄膜加載的最大載荷為99mN,而磁控濺射TiN薄膜加載的最大載荷僅為79mN,由于硬度與最大載荷成正比,所以由電弧離子鍍制備的薄膜的硬度比磁控濺射制備的高.

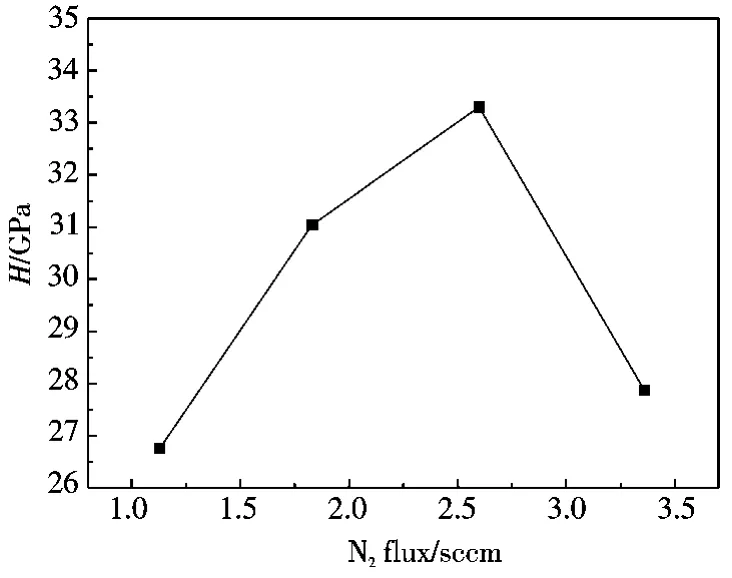

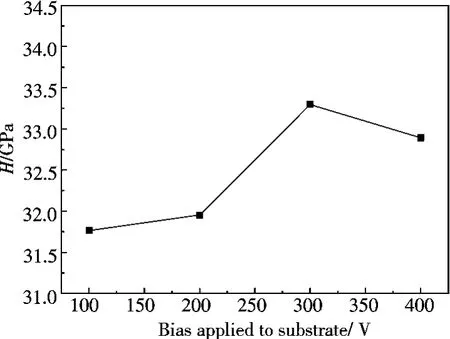

圖6和圖7分別是通過電弧離子鍍方法在不同N2流量和不同偏壓下制備的TiN薄膜的硬度值.

圖6 不同N2流量下電弧離子鍍TiN薄膜的硬度值Figure 6 Hardness of TiN films by arc ion plating at different N2flow

圖7 不同偏壓下電弧離子鍍TiN薄膜的硬度值Figure 7 Hardness of TiN films by arc ion plating at different biases

從圖6可以看出,TiN薄膜的硬度隨N2流量的升高而增大,當N2流量達到2.60sccm時,硬度達到極大值;隨著N2流量進一步增大,薄膜的硬度反而下降.硬度出現先增大后減小的趨勢是由于N2流量的大小影響了Ti與N2的反應程度,流量過小時,反應不完全,薄膜硬度不高;流量過大時,膜層中的氮含量增多,也會降低薄膜的硬度.圖7中,隨基底負偏壓的增加,薄膜硬度先增加后減小.負偏壓的提高增強了轟擊效果,導致薄膜的晶粒細化、致密度提高,從而硬度增大.但當偏壓過高時,由于離子強烈的轟擊,溫度較高,冷卻后薄膜的內應力增大,薄膜結構中可能出現一些微缺陷,導致硬度值下降.

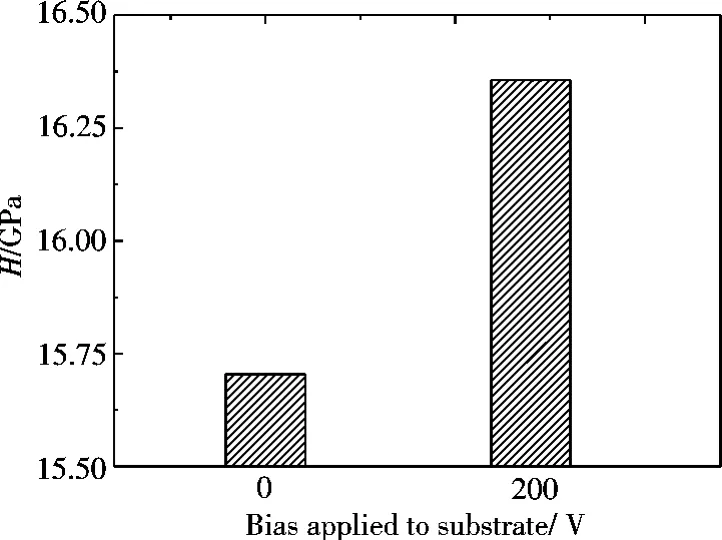

圖8是不同基底偏壓下磁控濺射方法制備薄膜的硬度結果.對比圖6、圖7和圖8可以看出,電弧離子鍍制備的薄膜硬度為26.8~33.3GPa,而磁控濺射制備的薄膜硬度為15.7和16.4GPa,說明兩種方法均提高了基底的硬度(高速鋼的硬度為12.8GPa),但磁控濺射制備的薄膜的表面硬度低于電弧離子鍍制備的薄膜.對于彈性模量,磁控濺射所制備的薄膜的彈性模量為208GPa和209GPa,遠低于電弧離子鍍的368~500GPa,這跟電弧離子鍍離化率高,薄膜沉積時離子所攜帶的能量平均值高有關[20].高能離子在沉積過程中對先前生長的薄膜具有轟擊作用,可以有效改善薄膜的微觀組織結構,從而有效提高薄膜硬度.

圖8 不同偏壓下磁控濺射TiN薄膜的硬度曲線Figure 8 Hardness of TiN films by magnetron sputtering at different biases

3 結論

在國產SA-6T型離子鍍膜機上分別采用磁控濺射和電弧離子鍍方法制備TiN薄膜,實驗結果表明:磁控濺射所制備的薄膜表面平整、致密,無明顯的孔洞和電弧沉積時的大顆粒,但彈性模量和表面硬度均低于電弧離子鍍所制備的薄膜,而且沉積速度較低;用電弧離子鍍所制備TiN薄膜具有較快的沉積速率,雖然表面存在大顆粒污染,但薄膜硬度較用磁控濺射所制備的薄膜硬度有所提高;研究還發現,偏壓對電弧鍍TiN薄膜的擇優取向有明顯影響.

[1] Yousif A E,Nacy S M.The lubrication of conical journal bearings with bi-phase (liquid-solid)lubricants [J].Wear,1994,172(1):23-28.

[2] 白秀琴,李健.磁控濺射TiN薄膜低溫沉積技術及其摩擦學性能研究[J].潤滑與密封,2006(5):15-17,21.

[3] 武詠琴,李劉合,張彥華,等.TiN膜的制備和進展[J].新技術新工藝,2004(12):50-52.

[4] Randhawa H,Johnson P C.Technical note:a review of cathodic arc plasma deposition processes and their applications[J].Surf Coat Technol,1987,31(4):303-318.

[5] Akari K,Perry A J.Advances in cathodic arc technology using electrons extracted from the vacuum arc[J].Surf Coat Technol,1993,61(1/2/3):305-309.

[6] 聞立時,黃榮芳.離子鍍硬質膜技術的最新進展和展望[J].真空,2000(1):1-11.

[7] 白秀琴,李健.低溫磁控濺射與普通電弧離子鍍TiN薄膜的摩擦學性能比較[J].中國表面工程,2006(1):13-15.

[8] 季鑫,宓一鳴,周細應.TiN薄膜制備方法、性能及其應用的研究進展[J].熱加工工藝,2009(3):81-83.

[9] 孫偉,宮秀敏,葉衛平,等.電弧離子鍍沉積溫度對TiN涂層性能的影響[J].電加工與模具,2000(5):26-28.

[10] 胡敏,劉瑩,賴珍荃,等.磁控濺射TiN薄膜的工藝及電學性能研究[J].功能材料,2009,40(2):222-225.

[11] 胡敏,劉瑩,賴珍荃,等.磁控濺射制備TiN薄膜影響因素的研究[J].功能材料,2009,40(9):1465-1467.

[12] Tai C N,Koh E S,Akari K.Macroparticles on TiN films prepared by the arc Ion plating process[J].Surf Coat Technol,1990,43/44:324-335.

[13] 曾鵬,胡社軍,謝光榮,等.脈沖偏壓對真空電弧沉積TiN薄膜組織與性能的影響[J].材料熱處理學報,2001,22(3):62-66.

[14] Selwyn G S,Singh J,Bennett R S.In-situ laser diagnostic studies of plasma-generated particulate contaminatioo[J].J Vac Sci Technol A,1989,7(4):2758-2765.

[15] Wu J J,Miller R J.Measurements of charge on submicron particles generated in a sputtering process[J].J Appl Phys,1990,67(2):1051-1054.

[16] Nowlin R N,Carlile R N.The electrostatic nature of contaminative particles in a semiconductor processing plasma[J].J Vac Sci Technol A,1991,9(5):2825-2833.

[17] Melzer A,Trottenbery T,Piel A.Expermental determination of the charge on dust particles forming Coulomb lattices[J].Phys Lett A,1994,191(3/4):301-308.

[18] 黃美東,林國強,董闖,等.偏壓對電弧離子鍍薄膜表面形貌的影響機理[J].金屬學報,2003,5(39):510-515.

[19] 黃美東.脈沖偏壓電弧離子鍍低溫沉積研究[D],大連:大連理工大學,2002.

[20] 黃美東,孫超,林國強,等.脈沖偏壓電弧離子低溫沉積TiN硬質薄膜的力學性能[J].金屬學報,2003,5(39):516-520.

Comparison of TiN films prepared by magnetron sputtering and arc ion plating

LIPeng1,HUANGMeidong1,TONGLina1,ZHANGLinlin1,WANGLige1,LIXiaona2

(1.College of Physics and Electronic Information Science,Tianjin Normal University,Tianjin 300387,China;

2.Key Laboratory of Materials Modification by Laser,Ion and Electron Beams,Dalian University of Technology,Dalian 116024,Liaoning Province,China)

TiN films were deposited onto the well-polished W18Cr4Vby DC magnetron sputtering and arc ion plating,respectively.Both advantages and shortcomings of these two methods were discussed according to the microstructure and properties of the films measured by nano-indenter,SEM,as well as XRD.It was concluded that the films prepared by magnetron sputtering had cleaner surfaces but less deposition rate as well as lower hardness,when compared with those deposited by arc ion plating.

TiN;magnetron sputtering;arc ion plating

O484.4

A

1671-1114(2011)02-0032-06

2010-10-25

國家自然科學基金資助項目(61078059);天津師范大學學術創新推進計劃資助項目(52X09038)

李 鵬(1985—),男,碩士研究生.

黃美東(1972—),男,副教授,主要從事表面改性及功能薄膜方面的研究.

(責任編校 紀翠榮)