Φ5.0m×15m雙滑履磨機筒體的制作

劉春俠,張秀華,李賓

Φ5.0m×15m雙滑履磨機筒體的制作

The Manufacture of Φ5.0m×15m Ball Mill Cylinder with Double Slide-shoe Bearing

劉春俠,張秀華,李賓

Φ5.0m×15m雙滑履水泥磨由天津院開發設計,是5000t/d水泥生產線熟料粉磨系統的專業主機設備。

Φ5.0m×15m雙滑履水泥磨裝機功率:5800kW,生產能力:150t/h,磨機總重404t,磨機筒體凈重166t。由于此磨機筒體與以往磨機筒體相比,具有最重、最長的特點,這對設備、工藝、工裝及起吊運輸都提出了較高的要求。下面對此磨機筒體的加工方法進行說明。

1 筒體制作難點

1.1 筒體重量過重,機床承載重,起吊難度大

此磨機筒體加工后凈重為166t。筒體車加工之前需將雙隔倉的篦板架預先放入筒體內,再裝上車加工工裝,這樣車加工時車床需支撐的重量接近195t。以往磨機筒體均在Φ6m×24m筒體車床上進行車加工、鉆襯板孔。而Φ6m×24m筒體車床的承重最大為160t,此筒體重量大大超出了筒體車床的承載范圍,這就決定了此筒體不能在Φ6m×24m筒體車床上車加工。

剛才提到筒體安裝到筒體車床之前的重量接近195t,而所能利用的行車最大起吊能力為160t,另有一臺50t的行車。如何將195t重的筒體吊裝至筒體車床上成了一個難題。

1.2 筒體的技術要求高

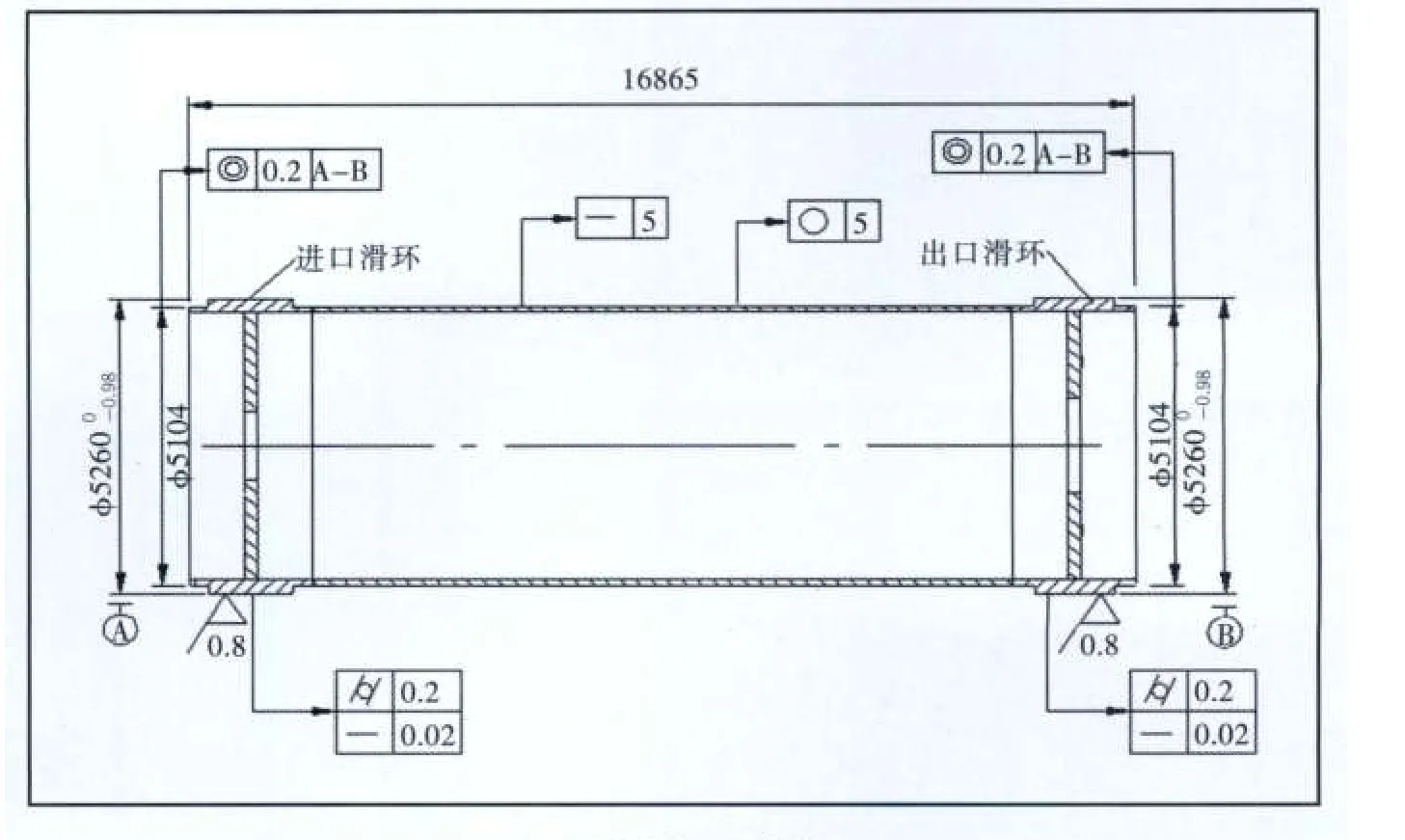

筒體是磨機中最關鍵的部件,筒體制造質量和加工質量的好壞直接關系到磨機運轉的平穩性和使用壽命,所以設計上技術要求較高(圖1):

(1)筒體全長直線度5mm,圓度5mm;

(2)兩滑環外表面直線度0.02,圓柱度0.2,滑環外圓公差為-0.98~0mm,兩滑環外表面粗糙度0.8;

(3)筒體上各襯板孔的位置度公差為1mm。

2 解決措施

2.1 筒體重量過重,加工機床及起吊難題的解決

為解決機床承重的問題,我們利用三個月的時間,制造出一臺Φ6m×18m筒體車床。此筒體車床的承重最大250t,可以車加工直徑4~6m、長度最大18m的筒體,完全可以滿足此筒體的車加工。

為解決起吊難題,經過多方討論,我們采取利用160t、50t的兩臺行車一起將195t重的筒體吊裝至筒體車床上的方法。我們先精確計算出筒體的重心位置,然后計算出筒體的兩個吊點,保證50t行車的起吊重量不超過其范圍。起吊時,兩臺行車分別吊兩個吊點,有專人在地面上指揮著兩臺行車的操作。經過協作,終于將筒體成功安裝到筒體加工車床上。

2.2 采取有效措施滿足筒體技術要求

2.2.1 滿足筒體的直線度、圓度要求

(1)各筒體單節、滑環單節在卷圓時用樣板和卷尺配合測量,圓度、直線度控制在4mm范圍內。

(2)各筒體單節用筒體車床對兩端面進行車加工,并車加工出焊接坡口,以保證兩端面的平行度,從而滿足筒體直線度要求。

(3)鉚工在托輪工裝上以內圓對接各筒體單節時,同軸度控制在5mm范圍內。

(4)各筒體單節焊接時,采用多層多道焊接,且內外交替焊接,以預防筒體變形。

2.2.2 滿足兩滑環Φ5260、Φ5104的形狀、位置公差及粗糙度要求

(1)筒體車床在加工前用經緯儀校正其精度。主軸頂尖同尾架頂尖的同軸度及徑向公差控制在0.1mm范圍內,車床軸心和導軌中心的平行度公差控制在0.1mm范圍內。

圖1 筒體加工示意圖

(2)滑環外圓車一刀后,用π尺多處測量滑環直徑尺寸,根據各直徑尺寸之間偏差,用百分表進行找正,調整機床精度。調整好后,分別進行粗、精加工。

(3)為了滿足滑環各部位粗糙度要求,精加工時,留出砂光余量,最后用可轉角砂光工裝對滑環外圓進行砂光,此工裝能360°任意方向轉動,可對滑環表面各部位進行砂光。

2.2.3 保證各襯板孔的位置度公差要求

由于此磨機筒體必須在Φ6m×18m筒體車床上車加工,而Φ6m×18m筒體車床沒有打孔設備,這就需打破以往在筒體車床上鉆襯板孔的傳統。經過研究,我們采取在筒體車床上劃好筒體襯板孔線,然后將筒體吊至轉胎上用鉆床鉆襯板孔的方法,來解決打孔問題。具體措施如下:

(1)筒體在Φ6m×18m筒體車床上車加工完滑環后,筒體車床兩刀架找正,保證兩架的中心高度一致,兩刀架的刀尖保持水平。

(2)劃出過人孔中心的筒體水平線。

(3)在90°對稱位置劃出4條過襯板孔中心的筒體水平線。

(4)以人孔中心為基準劃出筒體上第一圈襯板孔線。

(5)鉆孔前調整轉胎,保證在筒體車床上劃的襯板孔水平線與鉆床走刀軌跡線一致,然后就可以按線鉆筒體上各襯板孔。保證鉆孔位置在筒體的中心高位置,并隨時測量孔距和各排孔之間的平行度。

3 結束語

通過以上工藝方法,我們順利完成了第一臺Φ5m×15m水泥磨筒體的制作,經檢驗滿足圖紙的各項技術要求。此磨機筒體的制作,使我公司的

工藝及技術水平又有了新的突破。

TQ172.632.1

B

1001-6171(2011)01-0091-02

通訊地址:中天仕名(徐州)重型機械有限公司,江蘇 徐州 221006;

2010-05-28;

呂 光