鋁(鎂)合金消失模鑄造近凈成形技術研究進展

樊自田,蔣文明,趙 忠

(華中科技大學材料科學與工程學院材料成形與模具技術國家重點實驗室,湖北武漢430074)

鋁(鎂)合金消失模鑄造近凈成形技術研究進展

樊自田,蔣文明,趙 忠

(華中科技大學材料科學與工程學院材料成形與模具技術國家重點實驗室,湖北武漢430074)

闡述了鋁(鎂)合金消失模鑄造技術的研究現狀,著重介紹了鋁(鎂)合金消失模鑄造在金屬液充型、振動凝固、壓力凝固以及消失模殼型鑄造等技術方面的最新研究進展。研究表明,鋁(鎂)合金在消失模鑄造過程中,需重點解決針孔、縮松等缺陷,提高液態合金的充型能力和鑄件的力學性能;通過采用振動凝固和壓力凝固的手段,可以提高金屬液充型能力、細化組織、提高組織致密性,明顯提高鑄件力學性能。真空低壓消失模殼型鑄造技術,可以解決普通消失模鑄造易于出現的孔洞和夾雜等缺陷以及澆不足和澆注溫度高等問題,是一種生產復雜薄壁高質量鋁、鎂合金精密鑄件的新方法。

鋁鎂合金;消失模鑄造;振動凝固;壓力凝固;消失模殼型鑄造

1 前言

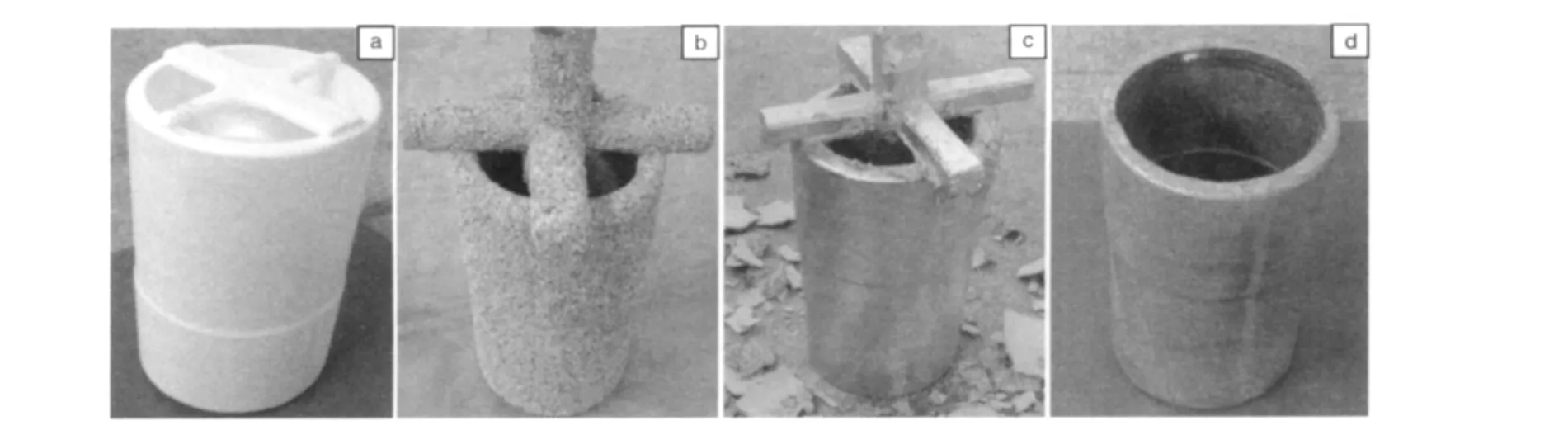

消失模鑄造技術(LFC)是一種近無余量、精確成形的新技術,適合生產復雜零件,被稱為是“代表21世紀的鑄造新技術”和“鑄造中的綠色工程”[1-6]。它是采用泡沫塑料制作成與零件結構和尺寸完全一樣的實型模樣,經浸涂耐火涂料,烘干后進行干砂造型,振動緊實,然后澆入金屬液使模樣受熱氣化消失,從而得到與模樣形狀一致的金屬零件的精密鑄造方法[7]。圖1是消失模鑄造的泡沫模及鑄件的照片。與其他鑄造工藝相比,它具有諸多優點:①鑄件的尺寸精度高、表面粗糙度低;②增大了鑄件結構設計的自由度;③散砂緊實、無粘結劑,簡化了鑄件生產工序,提高了勞動生產率;④容易實現清潔生產等。自20世紀50年代消失模鑄造技術發明以來,它已取得了相當大的發展,在汽車行業中,如發動機的缸體、缸蓋、電機殼體等復雜零件的鑄造中已獲得了廣泛應用。消失模鑄造應用最廣泛的金屬材料主要集中在鑄鐵、鑄鋼等黑色合金上,其相關技術的理論研究和實際應用已經非常成熟,而Al、Mg合金的消失模鑄造技術發展相對較慢,Al合金消失模鑄件受到一些缺陷的困擾,廢品率居高不下,應用推廣受阻,而Mg合金消失模鑄造技術還未能在工業中獲得實際應用,仍有許多問題亟待解決。因此,開展Al、Mg合金消失模鑄造技術方面的研究對于擴大消失模鑄造技術的應用和推廣具有重大的理論價值和實際意義。介紹了Al,Mg合金消失模鑄造技術研究和應用方面的最新成果。

圖1 消失模鑄造的泡沫模(a)及其鑄件(b)Fig.1 Foam patterns(a)and castings(b)of LFC

2 Al,Mg合金消失模鑄造技術研究及應用現狀

2.1 Al合金消失模鑄造研究現狀

進入20紀80年代以來,采用干砂消失模鑄造法生產Al合金汽車鑄件在歐美得以迅速發展,國外Al合金消失模鑄造技術開始大規模應用是在20世紀90年代初。其中第1條消失模鑄造的生產線是通用汽車在Massena于1985年建成的,為Chevrolet生產Al合金缸體、缸蓋[8-9]。在歐洲,1993年德國寶馬汽車公司開始建設一條年產20萬只各種規格Al合金氣缸蓋的消失模生產線,到1995年5月正式投產,成品率在90%以上,每天生產1 500個Al合金氣缸蓋。根據文獻報道[10],到2009年美國的Al合金消失模鑄件產量達到22萬t。國外不論在Al合金消失模鑄造的基礎理論研究和實際生產應用方面都遙遙領先,從泡沫模樣、金屬液充型和凝固過程以及鑄件缺陷控制方面都取得了大量成果。

至20世紀90年代中期,我國的消失模鑄件產量還很少,最近五六年,消失模鑄造發展才進入快速發展期。鑄鐵件的消失模鑄造生產技術在我國已基本成熟,鑄鋼件(除低碳鋼件外)的消失模鑄造技術我國也基本掌握。據統計,2007年中國消失模鑄件產量達到64.8萬t,其產量和企業數量均列世界第1,而Al合金消失模鑄件的產量達不到總產量的0.5%[11]。綜上,Al合金的消失模鑄造,在美國等鑄造發達國家的汽車行業已廣泛應用;但在我國,Al合金消失模鑄件受到一些缺陷(主要是針孔、縮松)的困擾,廢品率居高不下,Al合金消失模鑄件的生產還比較少;引進和自行制造的Al合金消失模鑄造生產線還未發揮應有的效益。

2.2 Mg合金消失模鑄造研究現狀

相比Al合金的消失模鑄造,Mg合金的消失模鑄造發展要緩慢得多,在實際生產中遇到很多問題,其實際工業生產難以推廣。在國外,美國鑄造協會于2002年6月在位于威斯康星州的Eck公司率先澆注成功消失模AZ91鎂合金鑄件[12]。而國內Mg合金的消失模鑄造的工業應用還未見報道,一些研究者在這方面所做的努力雖然取得許多進展,但尚處于實驗階段。

3 Al,Mg合金消失模鑄造技術存在的問題及發展方向

最新的研究表明[13],Mg合金非常適合消失模鑄造工藝,其具有如下獨特的優點:①在Mg合金澆注過程中,泡沫模樣的分解產物主要是烴類(烷烴、烯烴等)、苯類和苯乙烯等氣霧物質,它們對充型成形時極易氧化的液態Mg合金具有自然的保護作用;②采用干砂負壓造型,避免了Mg合金液與型砂中水分的接觸和由此而引起的鑄件缺陷;③與目前普遍采用的Mg合金壓鑄工藝相比較,其投資成本大為降低,干砂良好的退讓性大大減輕了Mg合金鑄件凝固收縮時的熱裂傾向;金屬液較慢和平穩的充型速度避免了氣體的卷入,使鑄件可經熱處理進一步提高其力學性能。

然而,Al,Mg合金消失模鑄造技術發展也存在一定的難點:①金屬液在充型澆注中,泡沫模樣的熱解氣化將吸收大量的熱量,造成合金流動前沿溫度下降,過度冷卻易形成冷隔、皮下氣孔等鑄件缺陷。因此,Al,Mg合金消失模澆注過程中,提高充型能力對獲得優質Al,Mg消失模鑄件至關重要,尤其是復雜薄壁Al,Mg合金鑄件;②Al,Mg合金消失模鑄造的澆注溫度高達750~780℃,較普通空腔澆注高30~50℃,在此高溫下,Al合金的吸氫嚴重,易使鑄件產生針孔等缺陷;而Mg合金的氧化燃燒加劇,鑄件縮松較多。這也是我國Al,Mg合金消失模鑄造技術目前尚未解決的主要技術難題;③Al,Mg合金消失模鑄造,需要低溫氣化的泡沫模樣材料,然而有關泡沫模樣材料的基礎研究在我國進行的工作相對較少。另外,研制適合Al,Mg合金消失模鑄造用強度高、透氣性好的涂料,也是亟待解決的課題。

為了解決Al,Mg合金消失模鑄造中充型澆注、氧化燃燒、針孔等問題,提高消失模鑄造零件的性能,目前正在研究開發以下幾種特種消失模鑄造技術:

真空低壓消失模鑄造技術[14]它將真空消失模鑄造與低壓鑄造有機地結合起來,綜合了低壓鑄造與真空消失模鑄造的技術優勢,在可控的氣壓下完成充型過程,大大提高了合金的充型能力;與壓鑄相比,設備投資小、成本低、鑄件可熱處理強化;而與砂型鑄造相比,鑄件的精度高、表面粗糙度低、生產率高、性能好;在反重力作用下,直澆口成為補縮短通道,澆注溫度的損失小,液態合金在可控的壓力下進行補縮凝固,合金鑄件的澆注系統簡單有效、成品率高、組織致密;需要的澆注溫度低,適合于多種有色合金澆注成形。

壓力消失模鑄造技術[15]它是消失模鑄造技術與壓力凝固結晶技術相結合。其原理是在帶砂箱的壓力罐中,澆注金屬液使泡沫模氣化消失后,迅速密封壓力罐,并通入一定壓力的氣體,使金屬液在壓力下凝固結晶成形的鑄造方法。這種鑄造技術的特點是能夠顯著減少鑄件中的縮孔、縮松、氣孔等鑄造缺陷,提高鑄件致密度,改善鑄件力學性能。在外加壓力下凝固,外力對枝晶間液相金屬的擠濾作用以及使初凝枝晶發生顯微變形,可大幅提高冒口補縮能力,使鑄件內部縮松得到改善;加壓凝固還會使氫析出需更高的內壓力才能形核形成氣泡,抑制針孔的形成,同時壓力增加了氣體在固相合金中的溶解度,使可能析出的氣泡減少。

振動消失模鑄造技術[16]在消失模鑄造過程中施加一定頻率和振幅的振動,使鑄件在振動場的作用下凝固。由于消失模鑄造凝固過程中對金屬液施加了振動,振動力使液相與固相間產生相對運動,從而使枝晶破碎,增加液相內結晶核心,使鑄件最終凝固組織細化、補縮提高,力學性能改善。該技術可利用消失模鑄造中現成的緊實振動臺,通過振動電機產生的機械振動,使金屬液在動力激勵下生核,達到細化組織的目的,是一種操作簡便、成本低廉、無環境污染的特種消失模鑄造新方法。

消失模殼型鑄造技術[17]以消失模鑄造的泡沫模為原型,結合熔模鑄造的制殼技術結殼,經失模、焙燒后裝箱填砂,進行精密鑄造成形。該技術結合了泡沫模的低成本、收縮小、尺寸設計靈活及熔模鑄造高精度型殼等優點,由于澆注前脫去了泡沫模,避免了消失模鑄造因泡沫模分解帶來的氣孔、夾雜等缺陷以及泡沫模氣化吸熱而引起的過高澆注溫度問題,同時使金屬液的充型能力進一步提高。另外,還可結合反重力低壓鑄造進行成形,使金屬液的充型和補縮能力進一步提高。該技術不僅解決了普通消失模鑄造易出現的氣孔、夾雜等缺陷,還能保證鑄件具有較高的尺寸精度和表面粗糙度以及良好的內在質量和成品率,是一種適合大型復雜薄壁精密鑄件生產的新方法。

4 Al,Mg合金消失模鑄造技術研究新進展

目前,制約Al,Mg合金消失模鑄造技術發展的主要問題是:充型能力差,組織粗大、不致密,孔洞缺陷嚴重,導致鑄件力學性能偏低。因此,對于Al,Mg合金消失模鑄造技術方面的研究也主要圍繞在以上幾個方面,目的在于提高充型能力,細化組織,消除組織不致密和孔洞缺陷,最終提高鑄件力學性能。下面,將圍繞這個方面的研究分別進行闡述。

4.1 Al,Mg合金消失模鑄造充型過程研究

M.R.Barone 和 D.A.Caulk[18]提出了在 Al合金消失模鑄造中金屬液和泡沫模間的熱量傳遞,聚合物的分解和氣體擴散的模型,利用這個模型計算的泡沫模的分解值和實驗數據很好地吻合,模型還可以用來分析金屬液的充填,并指出泡沫模的分解對于缺陷的產生起到至關重要的作用。

M.SANDS 和 S.SHIVKUMAR[19]研究了 EPS 分子質量和泡沫模密度對A356合金消失模鑄造過程的影響,得出隨著分子質量和泡沫模密度的增大,泡沫模的拉伸性能得到改善。隨著泡沫模密度的增大,金屬液的充型時間增加。另外,EPS分子質量和泡沫模密度可能對鑄件的質量有較大的影響。

Sun WL[20]等用XRD測試了 Al合金消失模的充型認為,密度均勻,表面光滑的模樣適合消失模鑄造。Hess DR[21]等研究認為,模樣的融合程度和珠粒類型對Al合金液流動速度影響較大,而Al合金中的Si含量對流動速度影響不大。

國內對Mg合金消失模鑄造研究較早,劉子利[22]等研究認為,Mg合金消失模鑄造中的澆注溫度、負壓真空度和模樣厚度對充型速度的影響較明顯。實驗顯示了抽真空澆注時,液態Mg合金優先沿壁面先行,呈凹形快速充型。

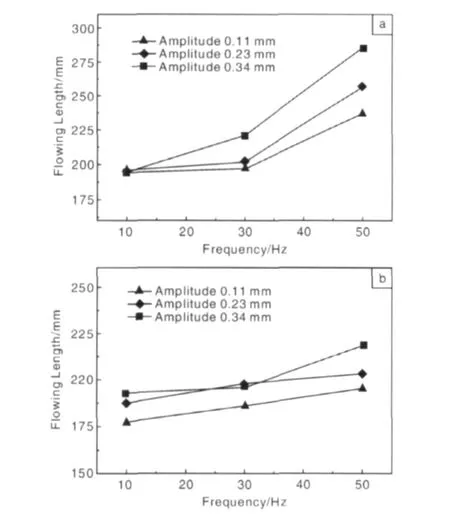

趙忠[23]等研究了機械振動對Al,Mg合金消失模鑄造的充型流動的影響。結果表明,A356合金和AZ91D合金消失模澆注過程中進行機械振動,可以提高液態金屬的充型能力,充型能力隨著振動頻率和振幅的增大而增大,見圖2所示。

圖2 不同振動頻率與振幅對A356合金(a)和AZ91D合金(b)消失模鑄造充型能力影響Fig.2 Influence of frequency and amplitude of vibration on filling ability of A356 alloy(a)and AZ91D alloy(b)LFC

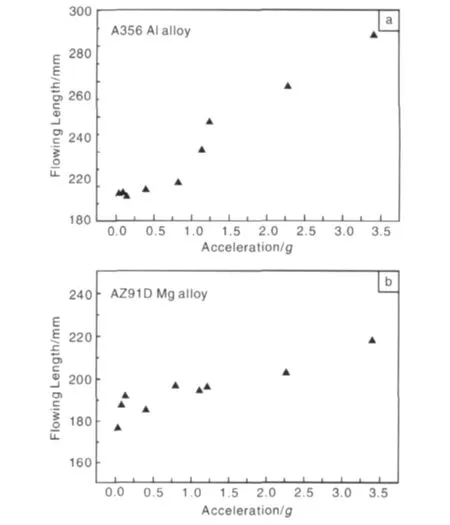

此外,不同振動峰值加速度對A356和AZ91D消失模鑄造充型能力的影響如圖3示。當振動峰值加速度小于1g時,振動對A356和AZ91D的充型能力影響很小。而當振動峰值加速度大于4g時,振動力過大,消失模鑄造過程中易出現工藝不穩定,產生嚴重粘砂、試樣變形等缺陷,反而使金屬液充型能力下降。因此,振動峰值加速度選擇在1~4g之間,可以明顯提高A356合金和AZ91D合金消失模鑄造充型能力。

4.2 消失模鑄造振動凝固技術研究

金屬凝固過程中施加振動可以有效細化晶粒,文獻[24]顯示,振動對組織的影響包括增加形核、減小晶粒尺寸、提供同質結構等,并能提高合金的性能。日本的山本康雄[25]等將機械振動應用到球墨鑄鐵的消失模鑄造中,促使石墨球化和晶粒的細化,提高鑄件性能。

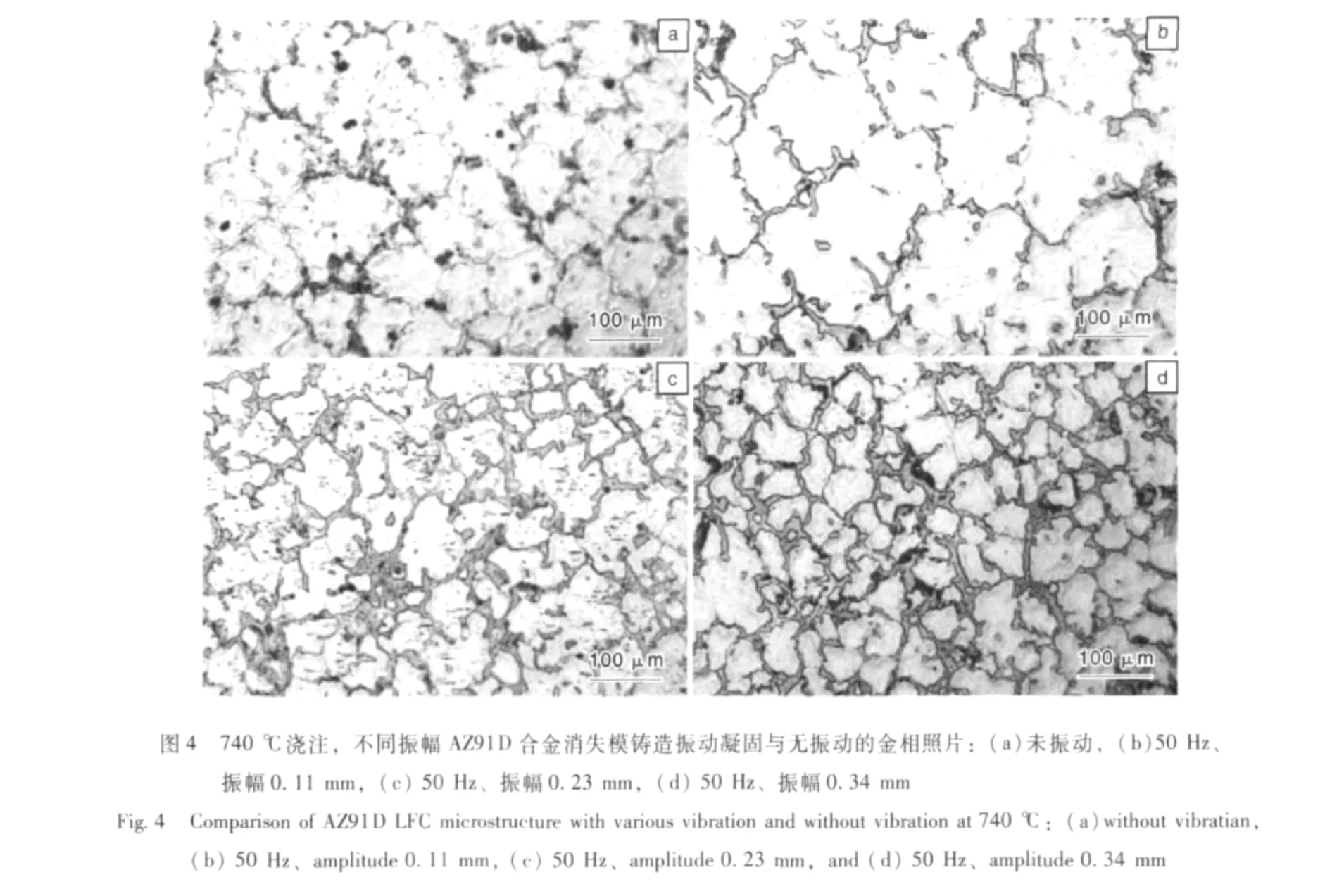

田學鋒、李繼強[26]等研究了機械振動對AZ91D合金消失模鑄造組織和性能的影響。圖4所示為不同振幅下AZ91D合金消失模鑄造振動凝固試件的顯微組織。從圖4中明顯看出,隨著振幅的增加,AZ91D合金消失模鑄造試件的晶粒逐漸變得細小。

圖3 不同振動峰值加速度對A356合金和AZ91D合金消失模鑄造充型的影響Fig.3 Influence of acceleration of vibration on filling ability of A356 alloy and AZ91D alloy LFC

實驗表明,AZ91D合金消失模鑄造試件的屈服強度,抗拉強度和延伸率分別為99.40 MPa,134.48 MPa和1.85%,振動后分別提高到110.34 MPa,165.72 MPa和2.24%,可見,經過振動后,消失模鑄件的綜合力學性能較振動前有較大提高。

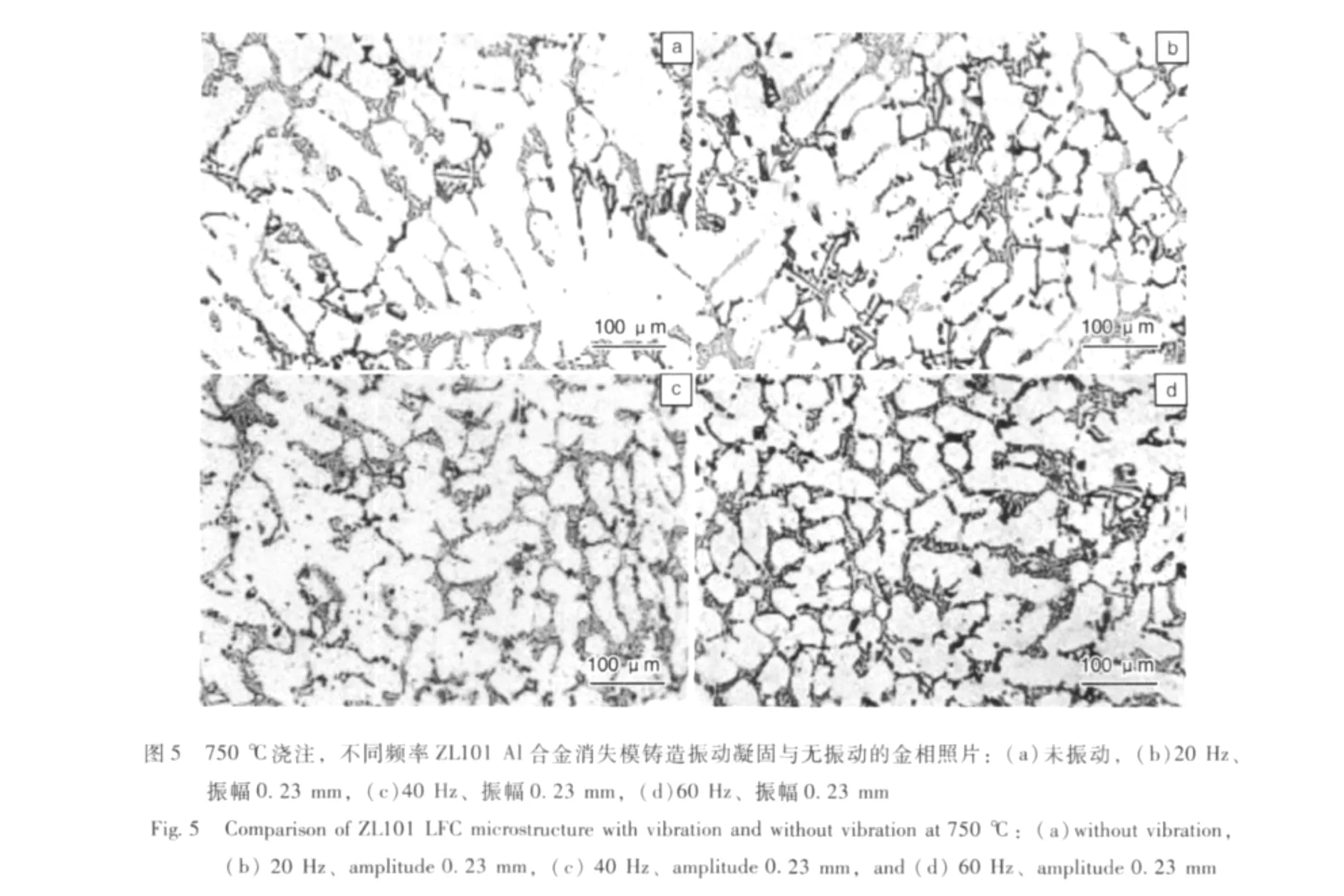

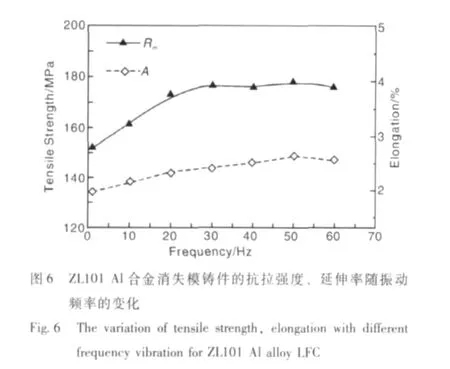

趙忠、潘迪[27]等研究了不同振動頻率對ZL101 Al合金消失模鑄件組織和性能的影響。在ZL101 Al合金消失模凝固過程中進行不同頻率的垂直振動,組織明顯細化(如圖5所示)。在不同頻率振動凝固試樣的抗拉強度和延伸率變化如圖6所示。從圖6中可以看出,隨著振動頻率的增加,試樣抗拉強度、延伸率逐漸增大,頻率在0~20 Hz之間,性能提高顯著,但20~60 Hz振動頻率,試樣抗拉強度和延伸率增加趨緩。試樣硬度隨振動頻率的變化具有相似的規律,如圖7所示。

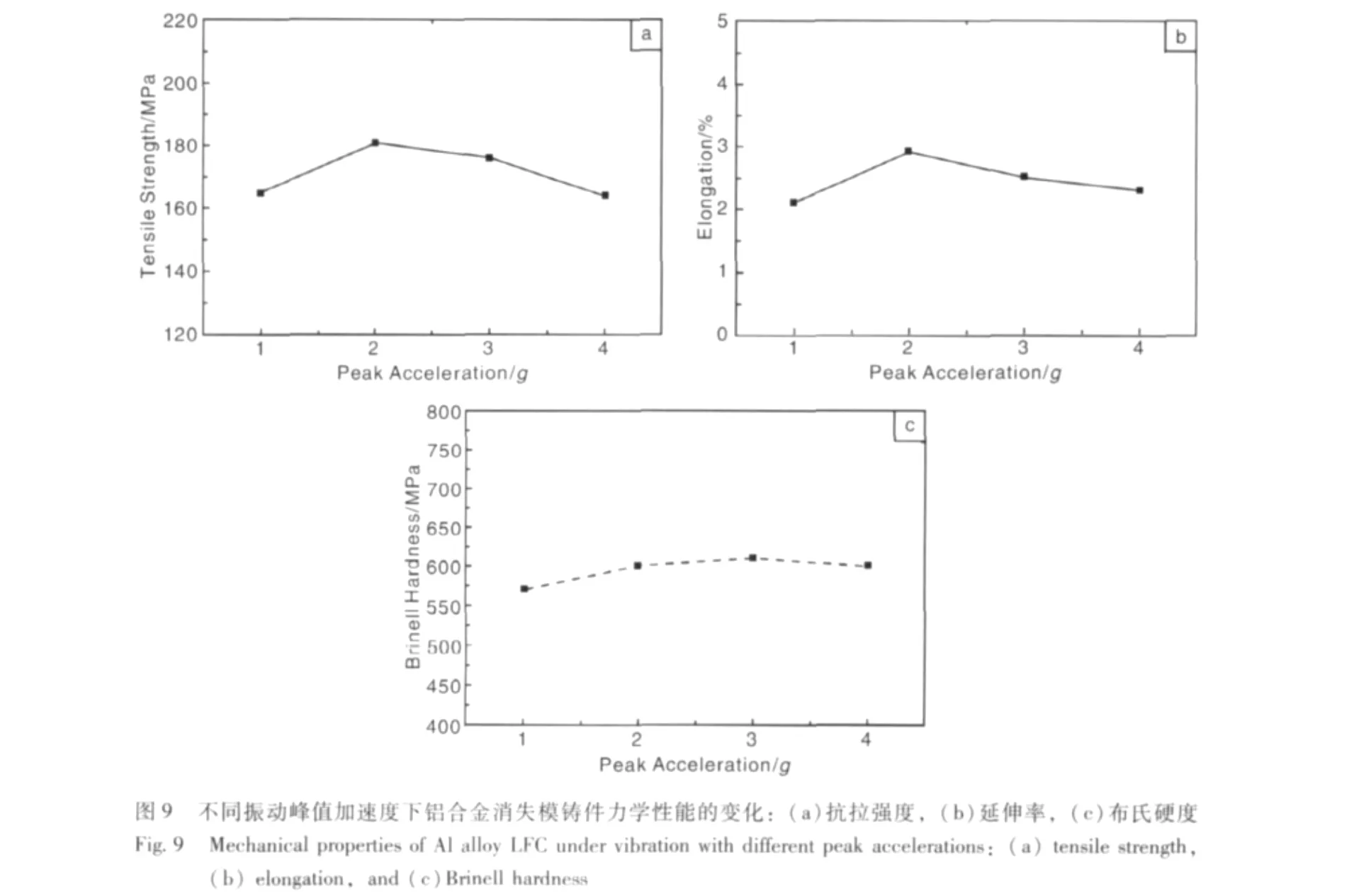

不同振動加速度下,對Al合金消失模鑄件實施振動凝固所得的鑄件組織如圖8所示。從圖8可以明顯看出,隨著振動加速度的增大,晶粒尺寸明顯減小。

不同振動的峰值加速度對Al合金消失模鑄件力學性能的影響,見圖9所示。可以看出,雖然振動峰值加速度增大,合金的晶粒變的細小,但力學性能卻沒有隨著振動加速度的增加而顯著增加,甚至有一定的下降。綜合分析,振動加速度在1~2g之間,振動對Al合金消失模鑄造組織性能有積極的作用。

4.3 消失模鑄造壓力凝固技術研究

凝固期間加壓的主要作用是去除縮孔、縮松、氣孔等鑄造缺陷,提高鑄件致密度,改善鑄件機械性能。早在1935年波契瓦爾與斯帕斯基[28]就采用了各向氣體壓力下結晶的方法制造了Al合金鑄件,可以有效減少鑄件中彌散氣孔的出現。

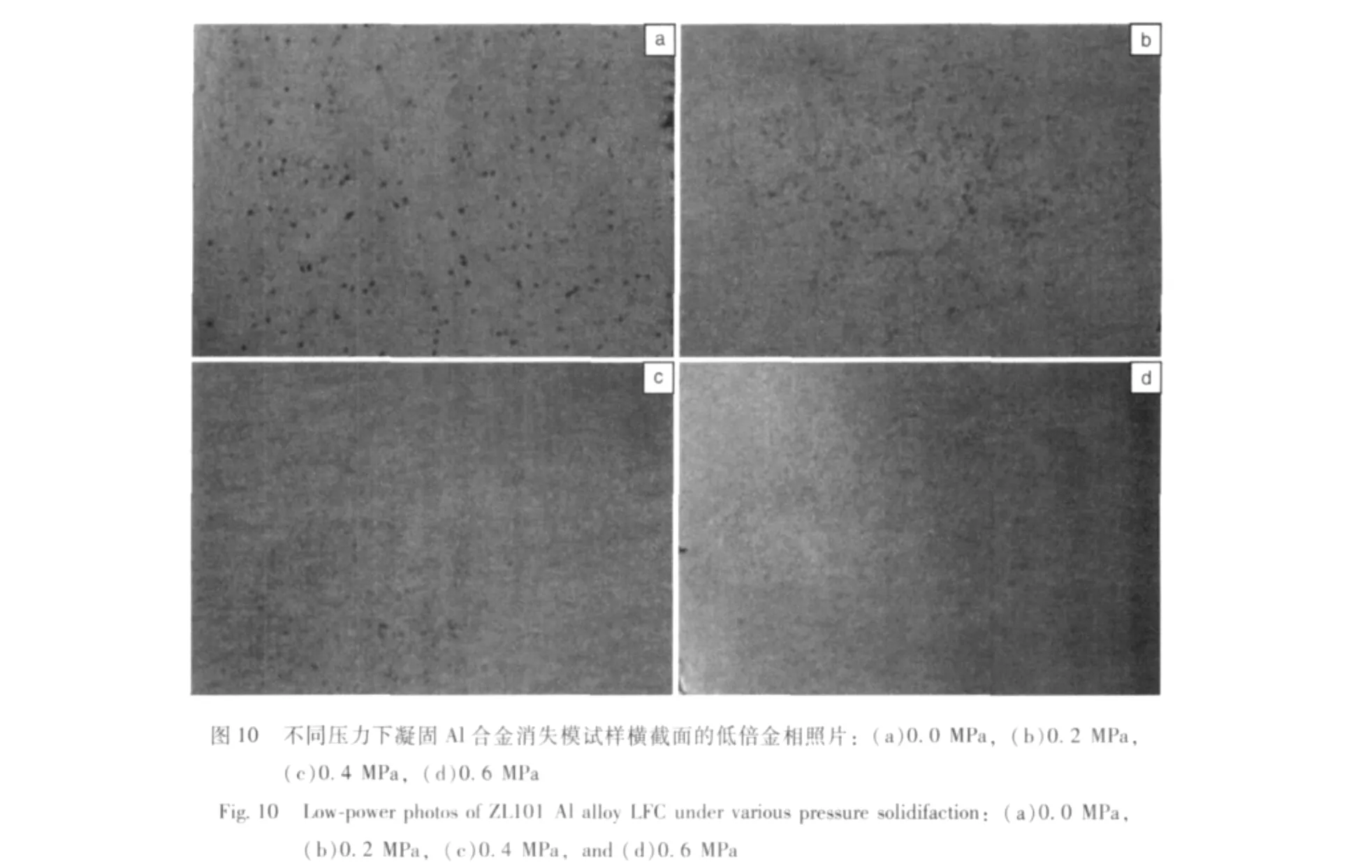

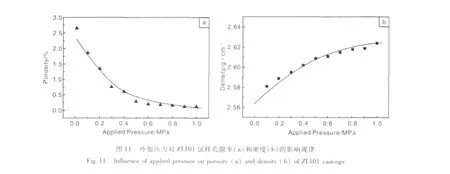

20世紀90年代早期,消失模鑄造就應用了壓力凝固。Bokhyun KANG 等[29]對 Al合 金 A356(Al-7%Si-0.35Mg-低Fe)消失模鑄造采用壓力凝固進行了研究。認為壓力凝固使鑄件的密度增加,有效地降低了消失模鑄造的孔隙度,提高了力學性能。趙忠、唐波等[30]采用自制的消失模真空壓力設備,研究了壓力對ZL101 Al合金鑄件組織和性能的影響。圖10是不同壓力下凝固Al合金消失模試樣的橫截面照片。由圖10可以看出,隨著施加壓力的增加,ZL101 Al合金鑄件斷面孔隙率顯著降低,鑄件不斷變得致密。圖11是外加壓力對試樣孔隙率和密度的影響規律。由兩圖可以看出,當外加壓力達到0.5 MPa時,ZL101 Al合金消失模鑄件的針孔基本消失(圖11a)。壓力繼續提高,鑄件密度提高趨緩(圖11b)。

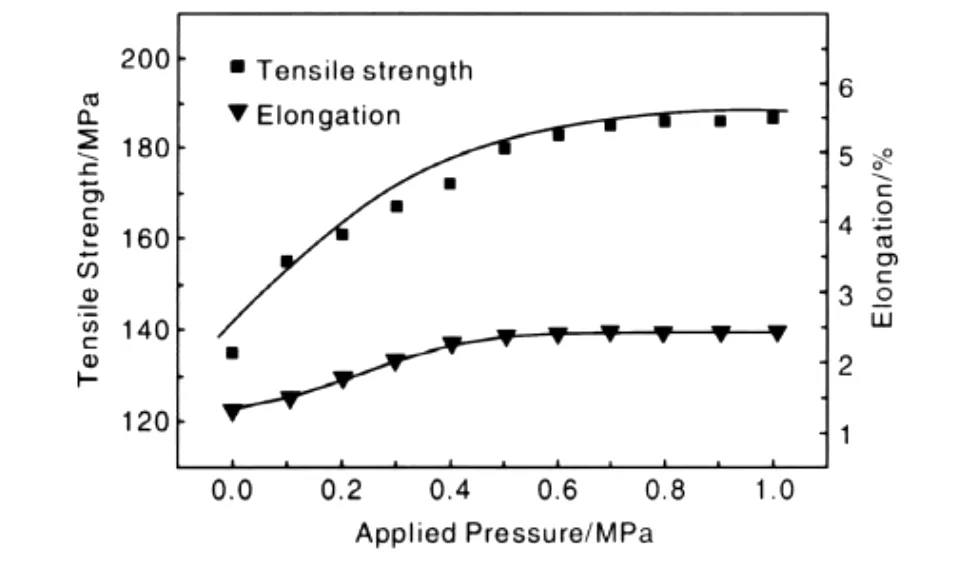

圖12為不同外加壓力對ZL101 Al合金消失模抗拉 強度與延伸率的影響。由圖12可看出,隨著外加壓力的增大,試樣的抗拉強度、延伸率逐漸提高。當外加壓力達到0.5 MPa以上時,抗拉強度提高幅度逐漸減緩。其中,0.5 MPa壓力下凝固的ZL101 Al合金試樣與常壓下消失模鑄造試樣比較,抗拉強度從137 MPa提高到了177 MPa,提高33.9%。

圖12 外加壓力對ZL101消失模抗拉強度與伸長率的影響Fig.12 Influence of applicd pressure on tensile strength and elongation of ZL101 alloy LFC

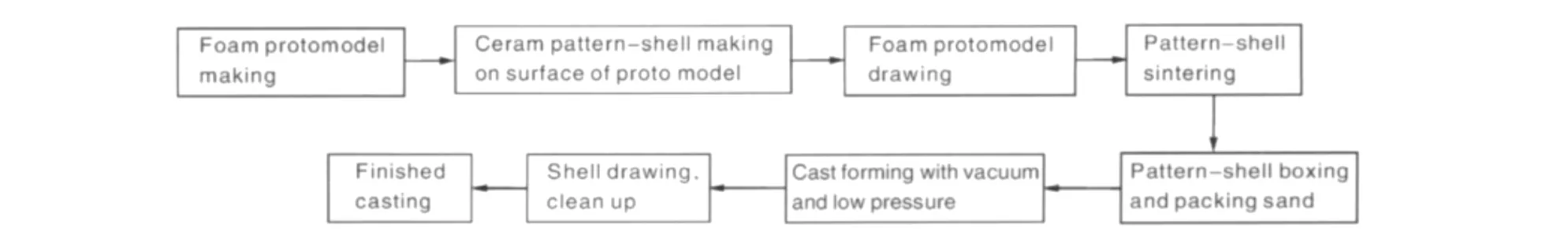

4.4 真空低壓消失模殼型鑄造技術研究

最近,蔣文明等[31-33]研發了一種新的真空低壓消失模殼型鑄造新技術,它將“消失模鑄造精密泡沫模樣成形”、“熔模精密鑄造制殼技術”及“真空低壓鑄造成形”等多項精密鑄造技術有機結合起來,可實現復雜薄壁Mg,Al合金精密鑄件的高質量成形,其工藝流程見圖13所示。

真空低壓消失模殼型鑄造采用高密度、高精度及表面光整的泡沫模樣做母模(圖14a),在其表面結殼2~3次形成復合涂層(圖14b),經失模、烘烤等工序形成陶瓷型殼(圖14c),再結合真空消失模鑄造或真空低壓消失模鑄造成形,即可獲得薄壁復雜Mg,Al合金精密鑄件(圖14d)。

圖13 真空低壓消失模殼型鑄造工藝流程Fig.13 Flow chart of the shell casting process based on expendable pattern with vacuum and low pressure casting

圖14 鑄件澆注過程照片:(a)泡沫模,(b)型殼,(c)脫殼,(d)鑄件Fig.14 Photos of castings:(a)foam mold,(b)pattern-shell,(c)shell drawing,and(d)casting

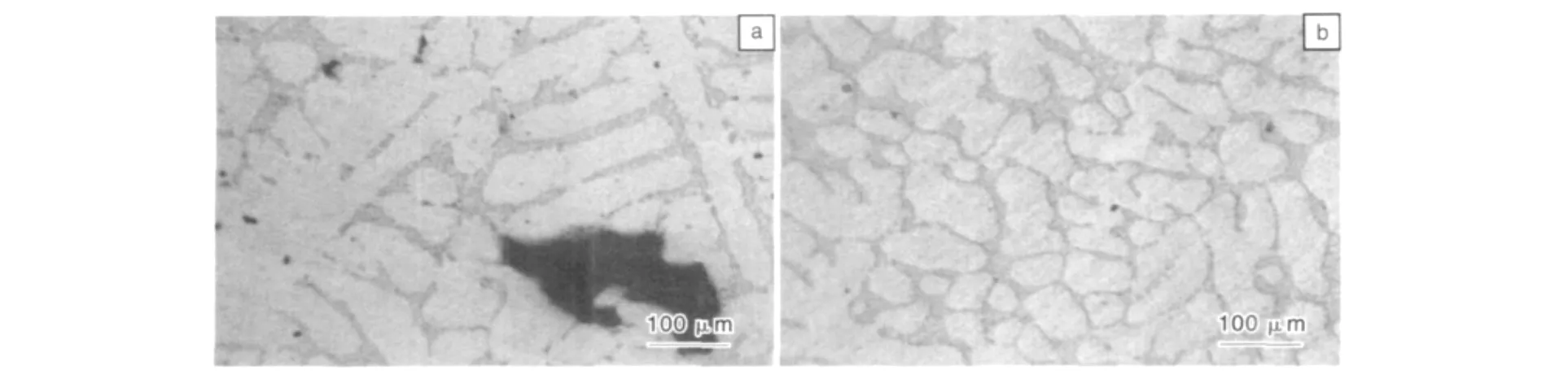

真空低壓消失模殼型鑄造工藝,使金屬液在真空與充型氣體的雙重壓力進行充型,充型能力大大提高,在生產大型復雜薄壁鑄件時具有明顯的優勢,且金屬液在壓力下凝固,鑄件得到了充分的補縮,減少了氣孔、縮松、針孔等缺陷,提高了組織致密性。圖15是為真空低壓消失模殼型鑄造和普通重力下消失模鑄造工藝獲得的A356合金微觀組織對比。由圖15可以看出,真空低壓消失模殼型鑄件組織較普通消失模鑄件組織大大細化,組織致密,氣孔、縮孔等缺陷較少,普通消失模鑄件內部明顯有很大的孔洞缺陷。

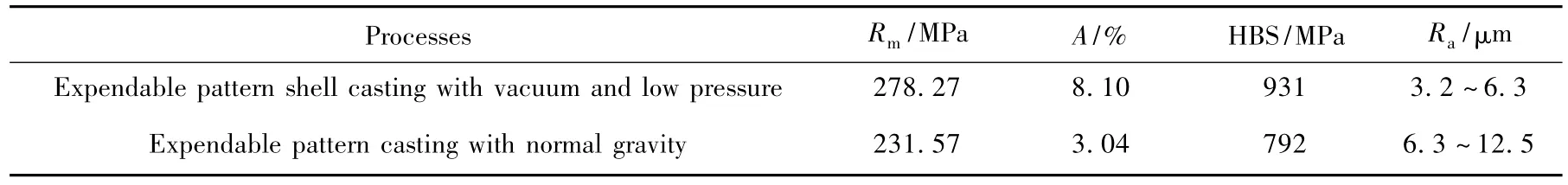

表1是真空低壓消失模殼型鑄造和普通消失模鑄造的A356合金鑄件力學性能的對比。可見,真空低壓消失模殼型鑄造較重力消失模鑄造具有較高的力學性能,其抗拉強度、延伸率和布氏硬度分別達到278.27 MPa,8.10%和931 MPa,較重力消失模鑄造分別高了20.2%,166.4%,17.6%。另外,由表1還可看出,真空低壓消失模殼型鑄件表面質量優于普通消失模鑄件,主要是由于高密度泡沫模和高精度陶瓷殼型的采用。

圖15 不同工藝A356合金組織對比:(a)重力消失模鑄件,(b)真空低壓消失模殼型鑄件Fig.15 Comparison of microstructure of A356 alloy obtained using different processes:(a)gravity lost foam casting and(b)expendable pattern shell casting with vacuum and low pressure

表1 兩種工藝獲得的A356合金鑄件力學性能對比Table 1 Comparison of mechanical properties of A356 alloy castings obtained by two processes

5 結語

(1)Al,Mg合金消失模鑄造過程中,金屬液充型能力較差,常采用提高澆注溫度、抽真空和增加涂料透氣性等方法來提高合金的充型能力。此外,消失模鑄造中施加一定振動可以適當提高Al,Mg合金消失模鑄造的充型能力。

(2)Al,Mg合金消失模鑄造中,減少Al合金針孔和Mg合金縮松的方法,主要是采用壓力凝固、低壓鑄造等技術來實現,壓力凝固很大程度地提高了合金的補縮能力,使得Al,Mg合金消失模鑄件組織致密,孔洞缺陷大大減少,力學性能相應得到很大提高。

(3)消失模鑄造振動凝固技術是一種細化Al,Mg合金消失模鑄造組織的簡便有效的方法,如果同時結合化學元素變質處理,可以實現組織的進一步細化,顯著提高Al,Mg合金消失模鑄件的力學性能。

(4)開發出適合Al,Mg合金消失模鑄造的合金、涂料、熱處理和成形新工藝等技術,是Al,Mg合金消失模鑄造今后研究的主要內容和發展方向。真空低壓消失模殼型鑄造新工藝在澆注前脫去了泡沫模樣,避免了泡沫模在澆注過程中分解帶來的孔洞、增碳和夾雜等缺陷;另外,金屬液在真空和低壓的雙重壓力下充型和凝固,金屬液的充型和補縮能力大大增強,是一種適合生產復雜薄壁高質量Al,Mg合金精密鑄件的新方法。

References

[1]Liu X J,Bhavnani S H,Overfelt R A.Simulation of EPS Foam Decomposition in the Lost Foam Casting Process[J].J MaterProcess Technol,2007,182(1/3):333 -342.

[2]Liu Z L,Hu J Y,Wang Q D,etal.Evaluation of the Effect of Vacuum on Mold Filling in the Magnesium EPC Process[J].J Mater Process Technol,2002,120(1/3):94 -100.

[3]Thomson J P,Xu S,Sadayappan M.Low Pressure Casting of Magnesium Alloy AZ91 and AM50[J].AFS Transactions,2004,(112):985-994.

[4]Littleton Harry,Miller Brian,Sheldon David,etal.Process Control for Precision Lost Foam Casting-Part1[J].Foundry Management&Technology,1996,(12):37 -40.

[5]Martlatt M,Wweiss D J,Hryn J N.Developments in Lost Foam Casting of Magnesium[J].AFS Transactions,2003,(111):1 053-1 060.

[6]Lessiter J M.Expendable Pattern Casting:State of the Process[J].Modern Casting,1994(1):36-38.

[7]Fan Zitian(樊自田).Forming Technology and Theory for Advanced Materials(先進材料成形技術與理論)[M].Beiing:Chemical Industry Press,2006.

[8]Wei B C,Honsel C.Rolle der Simulation in Lost Foam[C].Proceeding of the4th LFC Symposium,Paderborn:The Editorial Committee of This Proceeding,2006.

[9]Lammers T,Florijn H.L F in the EU:Markets,Products and Development[C].Proceeding of the4th LFC Symposium,Paderborn:The Editorial Committee of This Proceeding,2006.

[10]Wang Zhongxiang(王忠祥).消失模技術的應用及其展望[J].Information for Science and Technology(科 技 信 息),2007,(7):39-40.

[11]Liang Guangze(梁光澤),Li Zenmin(李增民).中國實型(消失模)鑄造的現狀與展望[J].Full Mould and Lost Foam Casting(實型鑄造及消失模鑄造),2008(8):1 072-1 075.

[12]AFS Magnesium Lost Foam Casting Committee.Genesis of a New Process:Magnesium Lost Foam Casting[J].Modern Casting,2003(4):26-28.

[13]Dong Xuanpu(董選普),Fan Zitian(樊自田),Huang Naiyü(黃乃瑜)etal.鎂合金消失模鑄造的優勢及技術關鍵[J].Special Founding and Nonferrous Alloy(特種鑄造及有色合金),2003(4):30-32.

[14]Fan Zitian(樊自田),Dong Xuanpu(董選普),Huang Naiyü( 黃 乃 瑜),etal.Expendable Pattern Casting Process with Counter-Gravity and Vacuum and Equipment for Magnesium(Aluminum)Alloy(鎂(鋁)合金反重力真空消失模鑄造方法及其設備),CNZL02115638.7[P].2002-12-04.

[15]Fan Zitian(樊自田),Zhao Zhong(趙 忠),Tang Bo(唐波),etal.Pressured Solidification Method and Equipment of Expendable Pattern Casting for Aluminum(Magnesium)Alloy(鋁合金或鎂合金消失模鑄造加壓凝固方法及裝置),CNZL200810197390.0[P].2009-03-25.

[16]Fan Zitian(樊自田),Li Jiqiang(李繼強),Tian xuefeng(田學峰),etal.Vibration Solidification Method in Lost Foam Casting(消失模鑄造振動凝固方法).CN200710168429.1[P].2008-05-21.

[17]Jiang Wenming(蔣文明),Fan Zitian(樊自田),Liao De feng(廖德鋒),etal.鋁(鎂)合金消失模-型殼復合鑄造型殼制備[J].Journal of Huazhong University of Science and Technology(Nature Science Edition)(華中科技大學學報(自然科學版)),2010,38(3):33-37.

[18]Barone M R,Caulk D A.A Foam Ablation Model for Lost Foam Casting of Aluminum[J].International Journal of Heat and Mass Transfer,2005,48:4 132 -4 149.

[19]Sands M,Shivkumar S.EPS Bead Fusion Effects on Fold Defect Formation in Lost Foam Casting of Aluminum Alloys[J].J Mater Sci,2006,41:2 373 -2 379.

[20]Sun W L,Littleton H E,Bates C E.Real-Time X-Ray Investigations on Lost Foam Mold Filling[J].Trans AFS,2002:1 347-1 356.

[21]Hess D R.Comparison of Aluminum Alloys and EPS Foams for Use in the Lost Foam Casting Process[J].Trans AFS,2004:1 161-1 174.

[22]Liu Zili(劉子利),Fu Guohua(吳國華),Ding Wenjiang(丁文江),etal.鎂合金負壓消失模鑄造充型過程的研究[J].Founding(鑄造),2002,51(4):209-213.

[23]Zhao Zhong,Fan Zitian,Dong Xuanpu,etal.Influence of Mechanical Vibration on the Solidification of a Lost Foam Cast 356 Alloy[J].China Foundry,2010,7(1):24 -29.

[24]Campbell J.Effects of Vibration During Solidification[J].Int Met Rev,1981(2):71 -108.

[25]山本康雄,三宅秀和.減壓振動鑄造法.Japan,JP1-186240A[P].

[26]Li J Q,Fan Z T,Wang Y Q,etal.Effects of Vibration and Alloying on Microstructure and Properties of AZ91D Magnesium Alloy via LFC[J].Chinese J Non Metals,1838,17(2007):1 838.

[27]Pan Di(潘 迪),Fan Zitian(樊自田),Zhao Zhong(趙忠),etal.機械振動對ZL101消失模鑄造組織及性能的影響[J].Special Founding and Wonferrous Alloy(特種鑄造及有色合金),2009(3):290-292.

[28]Badisf.Crystallization of Metals and Alloys under Pressure(金屬和合金在壓力下結晶)[M].Zhang Jinsheng(張綿升).Harbin:Harbin University of Technology Press.1987.

[29]Yongsun Kim,Bokhyun Kang,Kiyoung Kim .Density and Mechanical Properties of Aluminum Lost Foam Castings by Pressurization during Solidification[J].Journal of science&technology,2007,23(6):828-832.

[30]Tang Bo(唐 波),Fan Zitian(樊自田),Zhao Zhong(趙忠),etal.壓力場對ZL101鋁合金消失模鑄造性能的影響[J].Special Founding and Nonferrous Alloy(特種鑄造及有色合金),2009,29(7):638-641.

[31]Wenming Jiang,Zitian Fan,Defeng Liao,etal.A New Shell Casting Process Based on Expendable Pattern with Vacuum and Low-Pressure Casting for Aluminum and Magnesium Alloys[J].International Journal of Advanced Manufacturing Technology,2010,51(1/4):25-34.

[32]Wenming Jiang,Zitian Fan,Defeng Liao,etal.Investigation of Microstructures and Mechanical Properties of A356 Alloy Produced by Expendable Pattern Shell Casting Process with Vacuum and Low Pressure[J].Materials and Design,2011,32(2):926-934.

[33]Jiang Wenming(蔣文明),Fan Zitian(樊自田),Liao Defeng(廖德鋒),etal.真空低壓消失模殼型鑄造失模工藝優化研究[J].Materials Engineering(材料工程),2010,30(8):61-66.

New Technological Advance in Lost Foam Casting Process for Al Alloy and Mg Alloy

FAN Zitian,JIANG Wenming,ZHAO Zhong

(School of Materials Science and Engineering,Huazhong University of Science and Technology,Wuhan 430074,China)

Research situation of Al alloy and Mg alloy lost foam casting(LFC)process is described,and new advancements of Al alloy and Mg alloy LFC in filling,vibration solidification,pressure solidification and expendable pattern-shell compound casting,etc.,are mainly introduced.The results show that the pinhole and shrinkage porosity defects must be emphatically solved for Al alloy and Mg alloy LFC,and the filling ability of liquid alloy and mechanical properties of castings must also be improved.The improvement of the filling ability of liquid alloy,microstructure refinement,increase of microstructure compactness,improvement of the mechanical properties of castings could be obtained by means of vibration solidification and pressure solidification.The shell casting process based on expendable pattern with vacuum and low pressure casting can solve some of pinhole and slag inclusion defects as well as the misruns and high pouring temperature of LFC,and it is a new process for manufacturing complicated and thin-walled aluminum and magnesium alloys precision castings.

aluminium alloy and magnesium alloy;lost foam casting(LFC);vibration solidification;pressure solidification;expendable pattern-shell compound casting

TG146.21

A

1674-3962(2011)07-0038-10

2011-03-03

國家高技術研究發展計劃(863計劃)資助項目(2007AA03Z113);國家自然科學基金項目(51075163)

樊自田,男,1962年生,教授,博士生導師