氯化銨焙燒菱錳礦制備高純碳酸錳的工藝研究

,,,,

(1.廣西大學化學化工學院,廣西南寧 530004;2.深圳市危險廢物處理站有限公司)

中國錳礦儲量很大,但高品位錳礦供應緊張,已成為中國錳業發展的瓶頸。錳礦礦石類型以碳酸錳礦石為主,約占總儲量的73%。對于低品位的碳酸錳礦石,國內外尚沒有一種成熟并且回收率高、對環境污染少的技術。錳礦選礦方法有機械選礦法(洗礦、篩分、重選、強磁選和浮選),以及特殊選礦法(電選、細菌浸取、焙燒-浸取法等)。低品位碳酸錳礦的選礦通常采用機械選礦法,碳酸錳礦石的品位僅可提高3%~5%。而采用浸出工藝[1-2]直接從貧錳礦生產錳鹽是一條可行途徑。研究表明,礦石焙燒分解后的浸取反應性能得到明顯改善。但該法能耗大,焙燒過程會產生污染環境的尾氣。細菌浸取法[3]雖然能耗少,環境污染小,但是反應速度慢,對反應條件有特殊要求。A.E.Elsherief[4]采用電化學浸取法可使錳浸出率高達100%,浸出得到的錳溶液經凈化除雜,可用于制備各種錳鹽產品[5-7]。筆者采用低品位菱錳礦為原料,采用氯化銨焙燒-水浸取法富集錳、浸出液除雜、凈化液碳化結晶的工藝,探索出一條由貧錳礦制備高純碳酸錳產品的新途徑。

1 實驗部分

1.1 原料、試劑和儀器

原料與試劑:實驗所用菱錳礦的化學成分如表1所示;氯化銨來自深圳市危險廢物處理站對堿性蝕刻廢液中氯化銨的回收。硫酸亞鐵銨(AR)、N-苯代鄰氨基苯甲酸(AR)、硝酸銨(AR)、二氧化錳(AR)、氨水(質量分數為10%)、氟化銨(CP)、錳粉、一水合硫酸錳(AR)、碳酸氫銨(工業級)等。

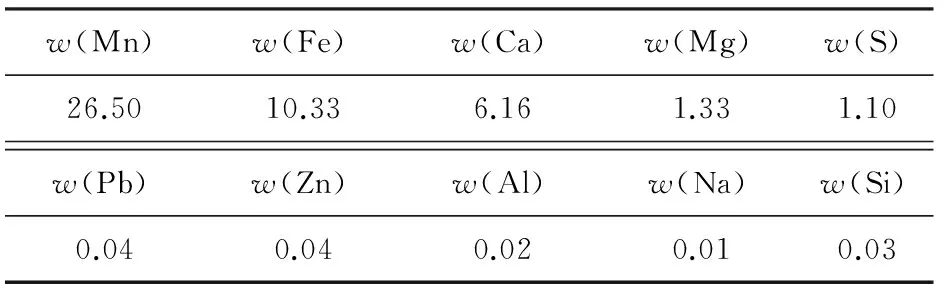

表1 菱錳礦主要化學組成 %

儀器:SKZ型管式電阻爐、SHZ-ⅢX型循環水式真空泵、DF-101S集熱式恒溫加熱磁力攪拌器、精密電子天平、PHS-3C型pH計、DHG型電熱恒溫鼓風干燥箱、VISTA-MPX型電感耦合等離子體發射光譜儀等。

1.2 實驗原理

采用氯化銨焙燒菱錳礦,將錳轉化為高水溶性的氯化錳,并用水浸出,取樣分析計算浸出液中錳的含量和浸出率。考察焙燒溫度、焙燒時間、氯化銨用量對錳浸出率的影響。主要反應式如下:

(1)

(2)

(3)

用硝酸銨氧化-硫酸亞鐵銨滴定法測定浸出液中錳的含量。取適量浸出液于250 mL錐形瓶中,加入5 mL濃硫酸和20 mL磷酸,于通風櫥內加熱約5 min至有大量白煙冒出,取下,稍冷卻至瓶內只有少許白煙,立即加入2 g硝酸銨并迅速驅盡黃色氧化氮氣體,冷卻至70 ℃左右,用蒸餾水稀釋至100 mL,同時充分搖動錐形瓶促進溶解。用硫酸亞鐵銨標準溶液滴定至淺粉色,滴加2~3滴N-苯代鄰氨基苯甲酸指示劑溶液(2 g/L),繼續滴加至溶液呈亮黃色為止。

1.3 實驗方法

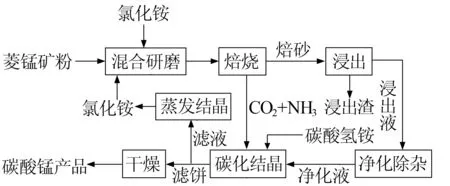

按比例將錳礦粉與氯化銨混合研磨均勻后,置于電阻爐中焙燒。焙燒產生的尾氣經凈化后,可用于碳化結晶。焙砂經水浸取、過濾得到氯化錳浸出液,浸出渣洗滌后的洗水返回浸出段循環利用,浸出液經凈化除雜、碳化結晶得到高純碳酸錳產品。實驗工藝流程見圖1。

圖1 實驗制備高純碳酸錳工藝流程圖

2 結果與討論

2.1 氯化銨焙燒-水浸法富集回收錳

2.1.1 焙燒溫度的影響

稱取15.0 g礦粉和16.5 g氯化銨混合均勻,于電阻爐中不同溫度焙燒1 h,焙砂用水浸出,取樣分析濾液中的錳含量。圖2為焙燒溫度對錳浸出率的影響。

圖2 焙燒溫度對錳浸出率的影響

從圖2 可知,隨著溫度的升高,錳浸出率逐漸升高,但是500 ℃以后,錳浸出率增加緩慢,并且在500 ℃時,錳浸出率已達95%以上。從節約能源的角度考慮,焙燒溫度取500 ℃即可。

2.1.2 氯化銨用量的影響

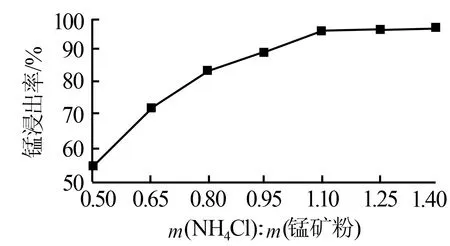

稱取15.0 g礦粉和一定量氯化銨混合均勻,于電阻爐中500 ℃下焙燒1 h,焙砂用水浸出,取樣分析濾液中的錳含量。圖3為氯化銨用量對錳浸出率的影響。由圖3可見,當氯化銨與錳礦粉質量比為1.1∶1時,錳浸出率已達到95.87%,繼續增加氯化銨用量,錳浸出率提高不明顯。因此,選擇氯化銨與錳礦粉質量比為1.1∶1為宜。

圖3 氯化銨用量對錳浸出率的影響

2.1.3 焙燒時間的影響

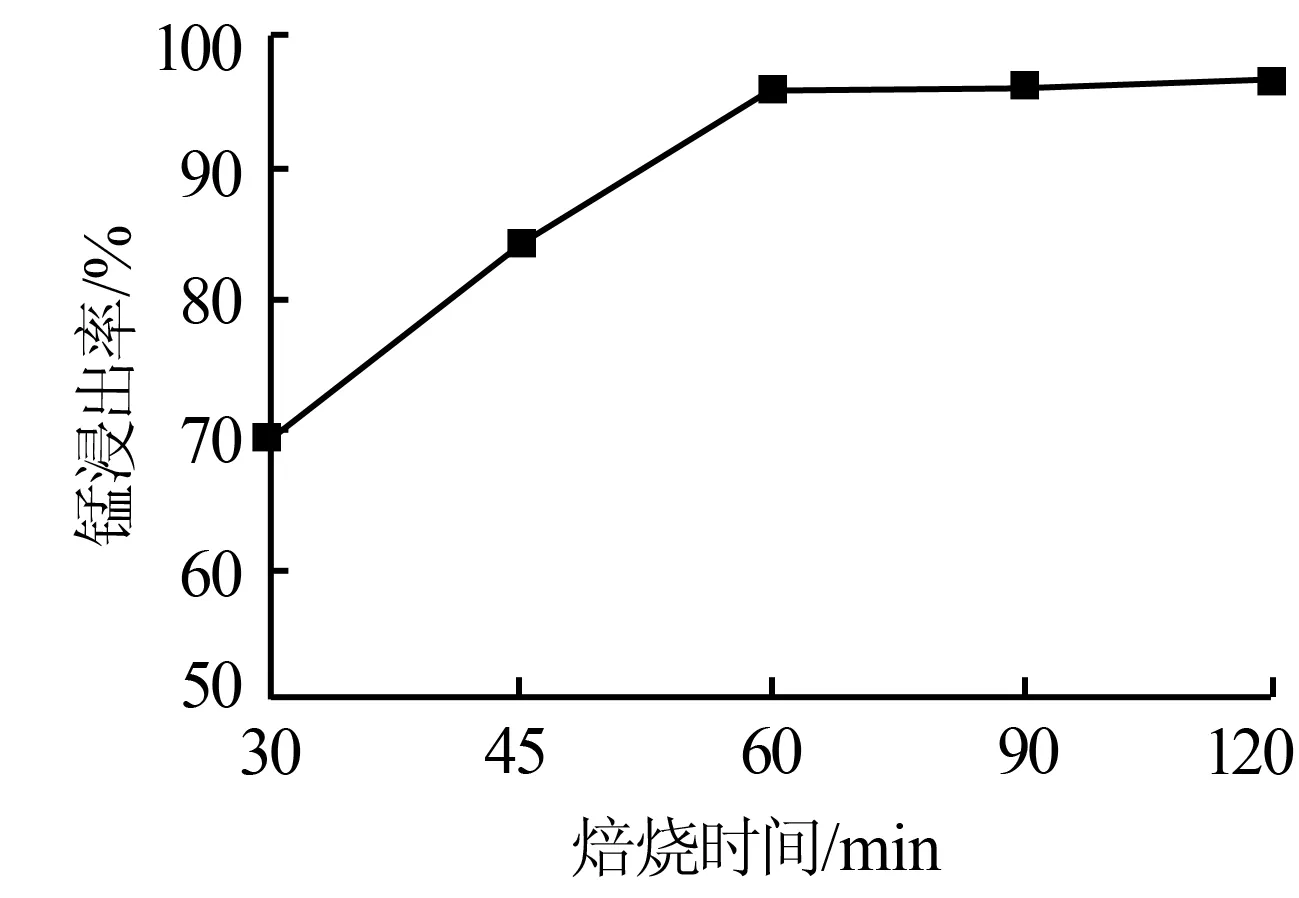

稱取15.0 g礦粉和16.5 g氯化銨混合均勻,于電阻爐中500 ℃下焙燒不同時間,焙砂用水浸出,取樣分析浸出液中的錳含量。圖4為焙燒時間對錳浸出率的影響。由圖4可見,焙燒時間為1 h時錳浸出率達到最大,超過1 h錳的浸出率變化趨于平緩。因此,實驗選擇適宜的焙燒時間為1 h。

圖4 焙燒時間對錳浸出率的影響

2.1.4 焙燒尾氣的凈化及利用

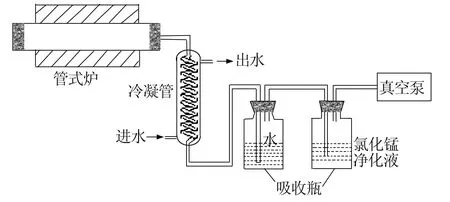

焙燒過程產生的尾氣CO2、NH3以及未參與反應的HCl,對設備有一定的腐蝕作用,直接排放會造成環境污染。CO2和NH3可作為碳化階段的原料使用,為了回收利用焙燒尾氣,實驗采用二級吸收的方式,一級吸收采用水作為吸收劑,進行洗氣;二級吸收采用氯化錳凈化液作為吸收劑,直接進行碳化。實驗發現:焙燒尾氣的吸收,可以降低碳酸氫銨的用量,是一條可行的清潔生產工藝路線。圖5為焙燒尾氣吸收裝置圖。

圖5 焙燒尾氣吸收裝置圖

2.1.5 浸出條件的確定

由于氯化錳為易溶物,用水浸出時浸出條件不會太苛刻。實驗證明:浸出溫度和浸出時間對錳浸出率影響不大。但是若浸出液固比太小,會造成鹽離子濃度太高而影響錳的浸出。當浸出液固比(mL/g)為2∶1和1∶1時,錳的浸出率分別為88%和79%。浸出液固比為3∶1時,錳浸出率達到95%,繼續增加液固比,錳浸出率變化不大。因此,確定浸出液固比為3∶1,浸出在常溫下攪拌進行30 min。

2.2 錳浸出液的凈化

在浸出過程中,雜質鐵、鈣、鎂隨錳一起進入浸出液,必須進行除雜處理。

2.2.1 浸出液中和水解除鐵

在80~90 ℃攪拌狀態下,加入二氧化錳將Fe2+氧化成Fe3+,調節溶液的pH在4~5,水解沉淀鐵離子。此時,Al3+也水解為氫氧化鋁沉淀。實驗嚴格控制pH,減少主體金屬離子錳的水解損失,除鐵后的浸出液趁熱過濾。

2.2.2 氟化銨沉淀鈣、鎂

由于雜質鈣、鎂含量高,實驗采用硫酸錳和氟化銨二次除雜。先向除鐵后的濾液中加入硫酸錳溶液,即出現大量硫酸鈣沉淀,進行固液分離,得到副產硫酸鈣沉淀和淺粉色氯化錳濾液;再向溶液中緩慢加入氟化銨溶液,用氨水調節pH為5.5~6.0,35 ℃下攪拌反應1 h,生成氟化鎂、氟化鈣沉淀,靜置數小時后進行固液分離。鈣和鎂的去除率均達到98%以上,可滿足后續碳化工藝要求。

2.3 碳酸錳的制備

2.3.1 碳化結晶方法及條件

開啟攪拌裝置,按n(Mn)∶n(NH4Cl)=1.0∶2.5向氯化錳凈化液中滴入1 mol/L的碳酸氫銨溶液,控制反應pH為6.8~7.2,反應1 h后再陳化數小時,經真空抽濾并打漿洗滌得到碳酸錳固體,于恒溫干燥箱中烘干,稱重并取樣分析碳酸錳含量(以錳計)。

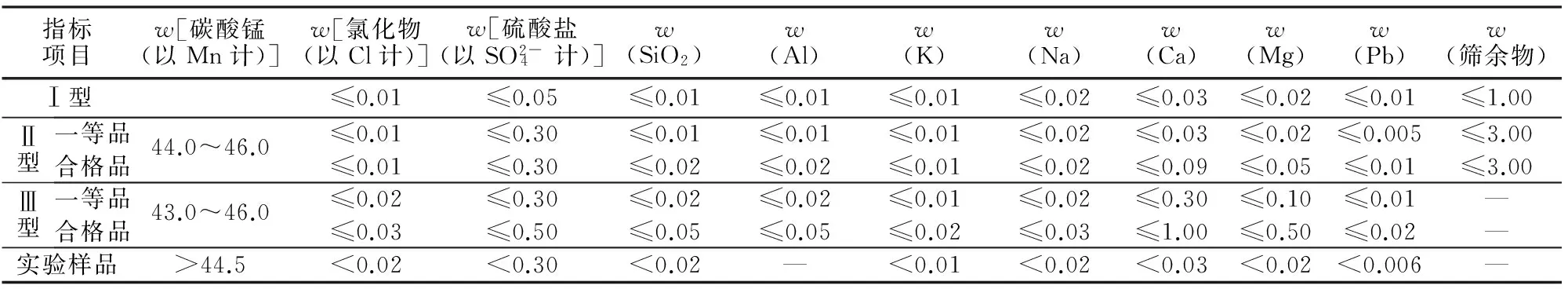

2.3.2 產品質量分析

碳化所得高純碳酸錳為淺粉色或淺棕色粉末,符合HG/T 2836—1997《軟磁鐵氧體用碳酸錳》的要求。質量分析見表2。

表2 HG/T 2836—1997《軟磁鐵氧體用碳酸錳》與碳酸錳樣品質量指標對比 %

3 結論

1)與傳統的酸浸取相比,采用焙燒-水浸取的方式,防止了浸出過程中酸對設備的腐蝕,避免了酸性廢水的排放。焙燒尾氣的吸收,實現了焙燒尾氣

CO2和NH3的再利用,避免了環境污染。整個工藝僅排放少量廢渣,無廢水、廢氣排放,環境效益好。2)實驗確定了氯化銨焙燒菱錳礦的最佳條件:氯化銨與錳礦粉的質量比為1.1、焙燒溫度為500 ℃、焙燒時間為1 h。在此條件下,錳浸出率達95%以上。3)采用氯化銨焙燒-水浸法富集回收菱錳礦中的錳,經過浸出液凈化除雜;凈化液碳化結晶,制備出各項指標均符合HG/T 2836—1997《軟磁鐵氧體用碳酸錳》要求的碳酸錳產品,實現了貧錳礦資源的有效利用。

[1] Zhang Wensheng,Cheng Chuyong.Manganese metallurgy review.partⅠ:leaching of ores/secondary materials and recovery of electrolytic/chemical manganese dioxide[J].Hydrometallurgy,2007,89(3/4):137-159.

[2] 彭清靜,尹紅,彭曉春,等.菱錳礦制高純碳酸錳的研究[J].無機鹽工業,1998,30(4):11-12.

[3] 孟運生,徐曉軍,王吉坤.貧錳礦細菌浸出試驗研究[J].濕法冶金,2002,21(4):184-187.

[5] 賈云,原金海,譚世語.富錳渣制備硫酸錳過程中除雜方法新探[J].無機鹽工業,2006,38(2):45-47.

[6] 鐘國清,蔣禮.高純碳酸錳的制備研究[J].無機鹽工業,1996,28(6):3-6.

[7] 周志明,蘇文征,李坤.由富錳渣制備無水氯化錳的工藝探索[J].無機鹽工業,2007,39(3):50-52.