隔水導管打樁新技術研究與應用

程 仲 牟小軍 馬英文 劉正禮 程 昆 李曉剛

(1.中海油能源發展股份有限公司監督監理技術公司; 2.中海石油(中國)有限公司天津分公司鉆井部;3.中海石油(中國)有限公司深圳分公司鉆井部; 4.德克薩斯農業與機械大學石油工程學院)

隔水導管打樁新技術研究與應用

程 仲1牟小軍1馬英文2劉正禮3程 昆4李曉剛1

(1.中海油能源發展股份有限公司監督監理技術公司; 2.中海石油(中國)有限公司天津分公司鉆井部;3.中海石油(中國)有限公司深圳分公司鉆井部; 4.德克薩斯農業與機械大學石油工程學院)

針對現有浮吊等大型海洋作業資源不能滿足渤海地區鉆井打樁作業需求的問題,研究了隔水導管打樁新技術。該項技術包括:采用“生活支持平臺+模塊鉆機”作業模式進行隔水導管打樁作業;配合“邊鉆邊完”鉆井技術實現打樁作業優化設計;研制了特殊螺紋扣實現隔水導管安全、快速連接;打樁作業過程采用實時水下監控等措施保證打樁作業準確、高效。該項技術已在錦州25-1南油氣田A平臺獲得了成功應用。

錦州25-1南油氣田 隔水導管 打樁作業 模塊鉆機

隨著渤海海域油氣田開發力度的加大,現有浮吊設備資源不能滿足鉆井打樁作業的需求,如何在有限的作業資源條件下完成打樁作業任務,就成為亟待解決的問題。

研究了隔水導管打樁新技術,該項技術采用“生活支持平臺+模塊鉆機”這一作業模式進行隔水導管打樁作業;配合“邊鉆邊完”鉆井技術,實現打樁作業優化設計;研制了特殊螺紋扣實現隔水導管安全、快速連接;打樁作業過程采用實時水下監控等措施,保證打樁作業準確、高效。應用該項技術順利完成了錦州25-1南油氣田A平臺首批12口井隔水導管錘入作業,緩解了海洋吊裝設備資源緊張的局面,成功解決了浮托法安裝組塊后無法采用傳統作業模式安裝隔水導管的問題,保證了后續作業的順利開展。

1 隔水導管打樁新技術

隔水導管打樁新技術主要包括“生活支持平臺+模塊鉆機”隔水導管打樁作業模式、打樁作業優化設計、隔水導管快速連接和隔水導管實時水下監控等。

1.1 “生活支持平臺+模塊鉆機”隔水導管打樁作業模式

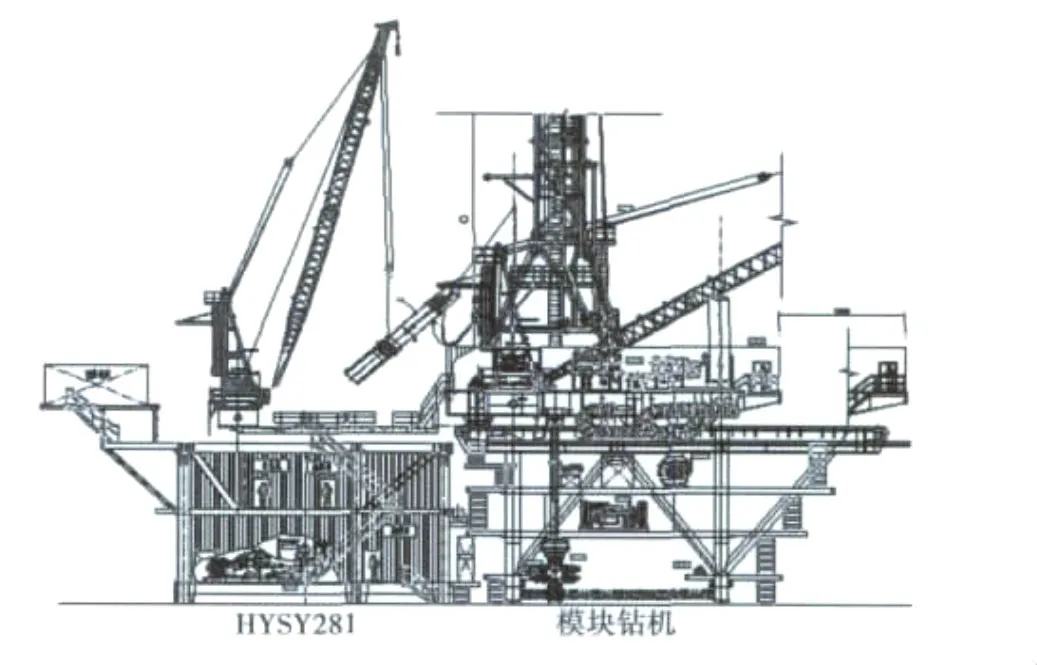

模塊鉆機具有運輸方便,安裝、就位快捷,作業費用相對較低等優點,在生活支持平臺或者生產平臺的配合下,利用模塊鉆機能夠完成鉆完井、修井增產作業,因此在渤海地區得到了廣泛的應用。但利用模塊鉆機進行打樁作業還沒有成功案例。錦州25-1南油氣田A平臺模塊鉆機配備完善的吊裝設備,包括:有效高度為47 m、最大鉤載為6050 k N的HJJ450型井架,南北兩側最大鉤載為40 t的柴油吊車及主甲板等。生活支持平臺為HYSY281,可供人員住宿和動力供應,保證平臺正常生產。圖1為“生活支持平臺+模塊鉆機”隔水導管打樁作業模式示意圖。

圖1 “生活支持平臺+模塊鉆機”隔水導管打樁作業模式示意圖

為保證A平臺模塊鉆機能滿足隔水導管打樁作業需要,對平臺模塊鉆機打樁可行性進行了論證。

錦州25-1南油氣田A平臺隔水導管下入的地層主要是淤泥、粘土、粉砂及砂泥混層等海底淺層土質,成巖性差。

打樁是一個動態的過程,與打樁過程中的錘-樁-土相互作用密切相關。根據波動理論[1],樁身最大錘擊拉應力可按式(1)計算

式(1)中:σt為樁身最大錘擊拉應力,k Pa;x為計算點與測點之間的距離,m;t1為速度峰值對應的時間,ms;F為作用截面處的受力,k N;v為作用截面處的沖擊速度,m/s;Z為樁身截面力學阻抗,k N·s/m;c為樁身平均波速,m/s;L 為作用截面以下的樁長,m。

打樁錘實際傳遞給樁的能量可按式(2)計算

式(2)中:E為樁錘實際傳遞給樁的能量,kJ;T為采樣結束時間,ms。

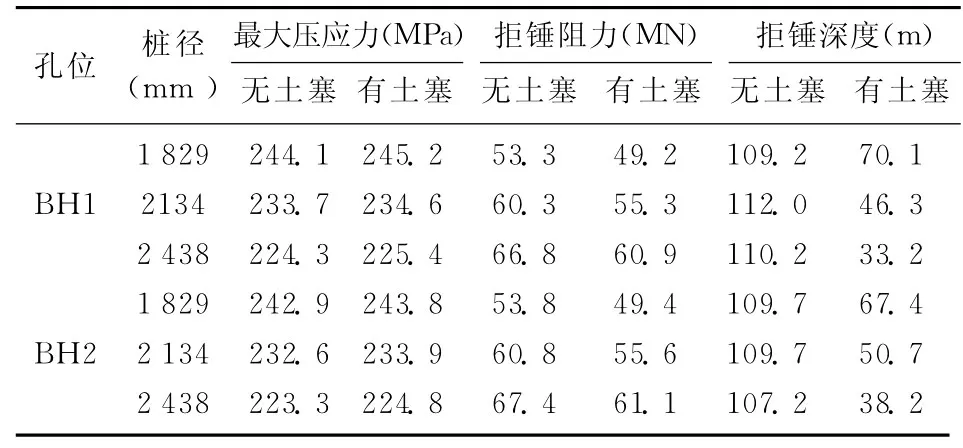

在連續的錘擊作用下,樁身不斷下沉,樁周土和樁端土阻力不斷增大,應用一維波動方程和樁-土體系的數學模型能夠確定單樁豎向極限承載力。根據隔水導管打樁處土質情況,現場選用D80-32筒式柴油打樁錘進行打樁試驗,打樁試驗結果見表1。

表1 錦州25-1南油氣田A平臺打樁試驗結果(D80-32筒式柴油打樁錘)

結合表1拒錘阻力和拒錘深度可以得出,在正常作業連續打樁情況下,在平臺BH1和BH2試打孔位用D80-32筒式柴油打樁錘可分別將1829 mm、2134 mm和2438 mm直徑鋼管樁打入至滿足抗冰強度要求的設計入泥深度(外排槽口762.0 mm隔水導管設計入泥深度為30 m,內排槽口508.0 mm隔水導管設計入泥深度為25 m),說明平臺模塊鉆機現有鉆井裝備能夠滿足打樁作業的需要。試驗結果可為在300擊/0.3 m拒錘限度下選擇錘可克服的最大打入阻力提供依據。

為了更好地在模塊鉆機打樁時記錄打樁參數,將2個應力傳感器和2個加速度傳感器對稱固定在打樁錘底,利用波動理論計算方法處理所得數據并反饋至打樁錘,從而實現了在最優參數條件下進行打樁作業。

1.2 打樁作業優化設計

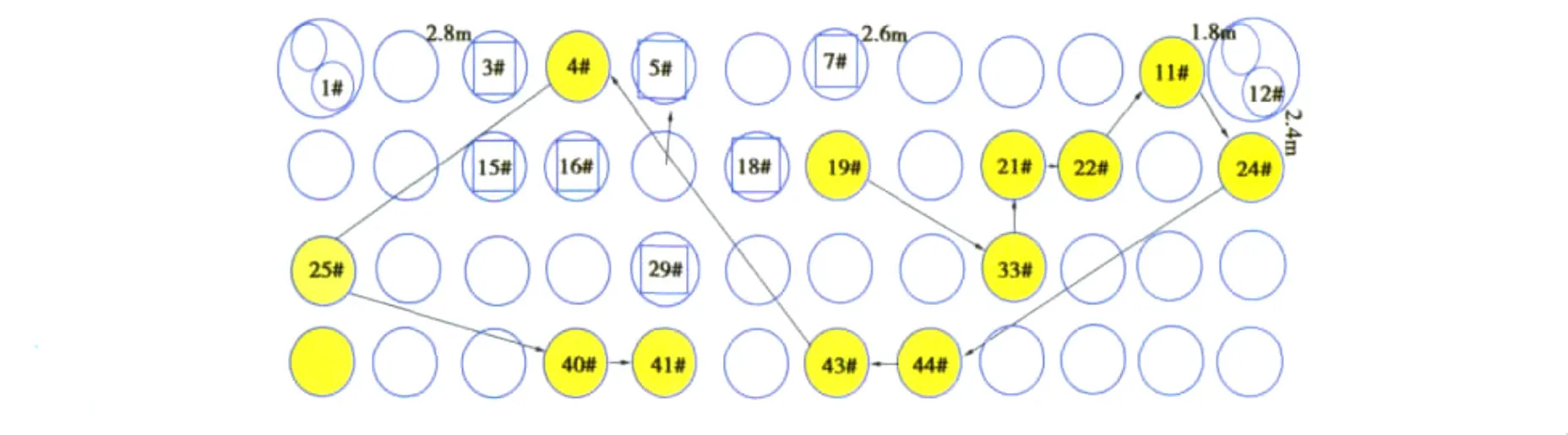

采用“生活支持平臺+模塊鉆機”進行隔水導管打樁作業具有可以根據地質、油藏資料和現場施工情況合理優化打樁順序的優勢。以錦州25-1南油氣田A平臺為例,為了達到“隔水導管錘入設計深度后,井斜小于0.5°”這一作業要求,必須減少打樁作業過程中由群樁效應引起的應力集中。考慮到現場打樁設備不適于頻繁移動、對正作業槽口,在第一批打樁作業過程中采用優化的從中心向外圍錘入、盡可能整排施工的打樁線路,錘入12口井的隔水導管,大幅度提高了錘入效率。模塊鉆機打樁作業模式具有較大的靈活性,后續打樁作業時,作業者可以根據前一批次鉆完井作業情況隨時優化鉆井平臺布井設計及其表層作業,從而實現打樁作業與鉆完井作業能夠在最優工況下交替進行,可以大大提高鉆完井質量。第一批次打樁順序見圖2。

圖2 錦州25-1南油氣田A平臺第一批次打樁優化順序圖

1.3 隔水導管特殊螺紋扣快速連接

傳統作業模式中,隔水導管依靠焊接方式連接。在打樁過程中,由于焊接這種大直徑樁需要較長時間(短則幾小時,長則若干天甚至更多),會造成打樁出現間歇,打樁過程中出現間歇可能導致拒錘情況發生。

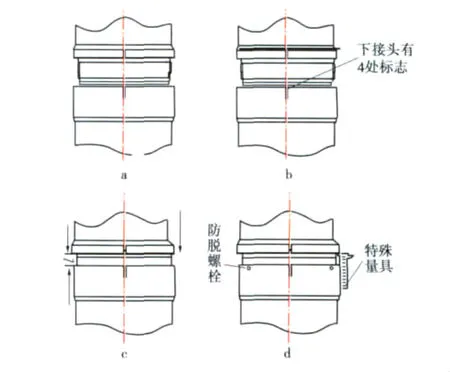

為了防止拒錘情況發生,有針對性地研發了特殊螺紋扣——四頭螺紋扣,對錦州25-1南油氣田A平臺隔水導管進行連接,四頭螺紋扣能夠實現隔水導管間安全、快速連接,使連接作業時間大大縮短(只需要30~40 min就能完成上扣作業),導管連接處的抗壓應力強度和密封性能完全滿足打樁作業和鉆完井作業要求,極大地降低了作業人員的勞動強度和打樁作業風險。值得注意的是,這種新研制的螺紋扣安裝時不宜大力碰撞或在不對正的情況下蠻力擰接。

1.4 隔水導管實時水下監控

遼東灣地區秋冬季海況條件惡劣,海底地質環境復雜,海水流向多變,嚴重影響到該地區的打樁作業[2],為了保證打樁質量,錦州25-1南油氣田A平臺打樁時采取了以下幾項措施:①在打樁作業前由潛水員確認并清掃導向槽及對應的海底區域,保證海底平整、無雜物;②為了減少海流對打樁的影響,打樁作業盡量選擇平潮;③打樁作業過程中采取實時水下監控措施,作業者可通過水下攝像機在平臺觀察到水下隔水導管打樁情況。

2 新技術應用及其效果

2.1 新技術應用保障措施

隔水導管打樁新技術在錦州25-1南油氣田A平臺應用時有以下保障措施:

(1)打樁作業前 核查φ508.0 mm、φ762.0 mm、φ914.4 mm隔水導管數量及錘入引鞋尺寸;檢查隔水導管內徑及外徑,保證隔水導管兩端螺紋和端面完好無損;丈量隔水導管,填寫套管表,按順序排放;連接好應急鉆具組合(φ444.5 mm牙輪鉆頭+配合接頭+φ444.5 mm扶正器+φ203.2 mm 鉆鋌×6根+配合接頭+φ127 mm加重鉆桿×15根),在發生拒錘情況下做沖樁、拔樁應急使用;對隔水導管設計防腐段采用可靠、經濟的熱收縮包覆防蝕技術進行防護[3]。

(2)打樁作業實施 移井架至設計井槽;游車慢慢提升打樁錘至合適高度;連接隔水導管。四頭螺紋扣隔水導管連接的步驟為:將上下接頭中心對正(圖3a);將上接頭的標志與下接頭4個標志中的任意標志對齊(誤差0~20 mm)(圖3b);緩慢放上接頭使上下接頭臺肩距離l為30~40 mm(圖3c);用專用量具測量下接頭在4個標識處上下接頭臺肩的距離,調整這4點的距離使之相差不超過3 mm(圖3d);將上下接頭擰接至要求扭矩,最后將3個防脫螺栓擰緊。

圖3 特殊螺紋扣隔水導管安裝示意圖

隔水導管下入過程中,作業者通過水下攝像機觀察水下情況,在潛水員的幫助下完成隔水導管的定位工作。隔水導管進入泥面后打樁錘開始工作,先是小能量錘擊,隨著隔水導管入泥深度增加,根據平臺監測數據實時優化、調整打樁作業。

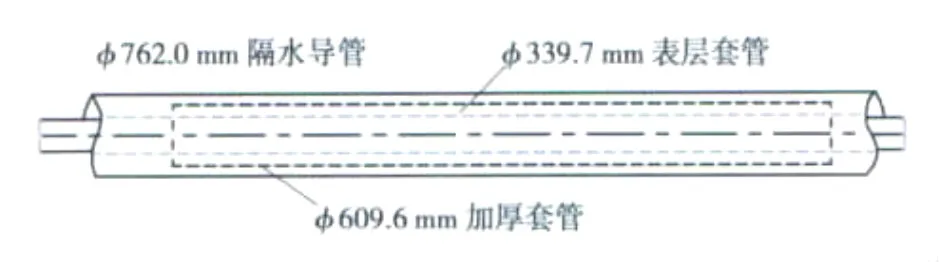

(3)打樁作業后 對已錘入的隔水導管進行防冰、抗沖擊處理。錦州25-1南油氣田A平臺模塊鉆機轉盤補心海拔為39 m,井口小平臺距轉盤補心為22 m。為了保證隔水導管滿足冬季作業要求,設計了局部雙層隔水導管方案“φ762.0 mm隔水導管(壁厚38 mm)+φ609.6 mm 加厚套管(壁厚25 mm)”。為了保證內層φ609.6 mm的加厚套管長度控制在冰區范圍內,一開下套管作業時先將局部雙層隔水導管與φ339.7 mm表層套管進行連接(稱為復合隔水導管),在復合隔水導管(圖4)上部連接φ339.7 mm表層套管+22 m聯頂節,在游車的控制下隨φ339.7 mm表層套管一起下入,固井。與隔水導管外壁加裝機械抗冰裝置方案相比,該方案的采用可確保復合隔水導管的下深精度,增加外圍隔水導管潮間帶部分的抗冰強度,并大大降低作業成本。錦州25-1南油氣田A平臺雙層隔水導管成功抵御了2009年初50年一遇的渤海大冰潮。結果證明雙層隔水導管方案可以滿足遼東灣地區冬季抗冰要求。

圖4 復合隔水導管結構示意圖

2.2 應用效果

隔水導管打樁新技術在渤海錦州25-1南油氣田A平臺第一批和第二批隔水導管打樁作業中得到應用,累計節省浮吊資源長達50船天,加快了項目作業進度。

3 結束語

研究了隔水導管打樁新技術,該技術采用“生活支持平臺+模塊鉆機”作業模式進行隔水導管定位和打樁作業;配合“邊鉆邊完”鉆井技術,實現了打樁作業的優化設計;有針對性地研發了特殊螺紋扣,實現了隔水導管安全、快速連接;打樁作業過程中采用實時水下監控等措施,保證了打樁作業準確、高效。該技術已在錦州25-1南油氣田A平臺獲得成功應用并獲得了良好的經濟效益。

[1] 陳波,閆澍旺,樊之夏.樁基平臺樁的可打入性和自由站立強度分析[J].中國海上油氣(工程),2001,13(6):1-5.

[2] 馬毓倩,劉澤菁,魯紅革.淺談渤海自然災害對海洋石油安全生產的影響及對策[J].海洋預報,2005,22(4):66-72.

[3] 李勝利,李自力,周長李.海洋油氣田水線以上設施的腐蝕與防護[J].石油化工腐蝕與防護,2009,26(3):19-22.

The study and application of a new drilling riser pile driving technology

Cheng Zhong1Mou Xiaojun1Ma Yingwen2Liu Zhengli3Cheng Kun4Li Xiaogang1

(1.CNOOC Energy Technology & Services-Supervision&Technology Co.,Guangdong,518067;2.Drilling Department,Tianjin Branch of CNOOC Ltd.,Tianjin,300452;3.Drilling Department,Shenzhen Branch of CNOOC Ltd.,Guangdong,518067;4.School of Petroleum Engineering,Texas Agricultural &Mechanical University,Texas,TX77843)

The current floating cranes and other large marine resources can not satisfy the requirements of the drilling riser driving operation at Bohai Sea.According to this problem,a new drilling riser pile driving technology was studied.This technology contains:using the “accommodation platform plus rig module”to perform the riser driving operation;optimizing the design of drilling riser driving according to the modern“fast drilling and completion”tecnnique;developing the special thread to make the safe and fast connection of the riser;conducting real-time monitoring while driving to ensure the accurate and efficient riser driving.This technology has been applied in platform A of JZ25-1S oil and gas field.

JZ25-1S oil and gas field;drilling riser;pile driving;rig module

程仲,男,工程師,2008年畢業于西南石油大學油氣井工程專業,獲碩士學位,現主要從事海上石油鉆采技術監督工作。地址:深圳市南山區蛇口工業二路海洋石油大廈B座(郵編:518067)。E-mail:chengzhong@cnooc.com.cn。

2010-06-25改回日期:2010-11-04

(編輯:夏立軍)