復合片外圓磨削用陶瓷結合劑金剛石砂輪的研制及應用*

劉一波,劉偉,黃霞,楊德濤

(北京安泰鋼研超硬材料制品有限責任公司,北京昌平102200)

0 前言

聚晶金剛石復合片(PDC)是指0.1至數毫米厚的金剛石微粉層與硬質合金基體在高壓高溫(5~7GPa、1400℃~1700℃)條件下復合而成的超硬復合材料,它具有高硬度、高耐磨性、高彈性模量、各項同性和相對高的熱導率等顯著優點[1~2],近年來已成為高檔機械加工刀具、地質及石油鉆頭、陶瓷磨具、石材加工工具、混凝土工具和閥座閥芯等高耐磨設備的首選材料,也成為高科技新材料領域中最有生命力的支柱產品之一。

復合片所應用的領域絕大多數屬于精密加工領域,其本身的尺寸公差要求十分嚴格,如何高效加工復合片一直是廣大科研人員十分關心的問題。目前國內外復合片生產廠家主要采用金剛石砂輪對復合片進行外圓磨削,進而達到所需的尺寸公差要求。樹脂金剛石砂輪由于其加工效率和加工精度遠小于陶瓷結合劑金剛石砂輪,故而在過去的幾年中,復合片的外圓磨削加工基本上都開始采用陶瓷結合劑金剛石砂輪。目前,國內生產陶瓷結合劑金剛石砂輪的廠家較多,但真正具備研發實力的公司卻很少,產品的質量也是良莠不齊。為滿足日益壯大的復合片外圓磨削加工市場對陶瓷金剛石砂輪的需求,安泰鋼研超硬材料制品有限責任公司開展了復合片外圓磨削專用陶瓷結合劑金剛石砂輪的研究。通過和客戶之間的合作,大大提高了復合片外圓磨削用陶瓷結合劑金剛石砂輪的制備和應用技術。目前,公司生產的復合片外圓磨削用陶瓷結合劑金剛石砂輪性能已經達到國內領先水平。本文根據砂輪制備的體會,重點分析了主要影響砂輪性能的因素,旨在和廣大同仁交流經驗,共同進步,一起為推進我國陶瓷結合劑砂輪成套制備技術的提高而努力。

1 實驗過程

1.1 材料準備

磨料:市售140/170目國產金剛石磨料;結合劑:自制A l-Si-B-Li-O系低溫陶瓷結合劑;填料:市售150目A l2O3;膠粘劑:國內某公司生產的AB雙組分環氧膠沾劑;鋁合金基體:Φ400mm。

1.2 設備及檢測儀器

結合劑熔塊爐:KSS-16R;混料機:TB2;自動壓機:34BYO-B20H-T;坩堝電阻爐:SG2A 5-10;電子顯微鏡:JSM-6380LV;離心機:最大轉速20000r/min;動平衡機;外圓磨床。

1.3 實驗方法

高性能砂輪規格及參數如表1所示。磨床:北京第二機床廠外圓磨床。PDC,型號1304,磨削分兩次完成,第一次進給量為0.04~0.08mm,第二次進給量為0.01~0.03,磨削完后PDC外圓直徑13.35±0.02mm。磨削完的PDC質量檢測:觀察復合片金剛石層是否有崩口。

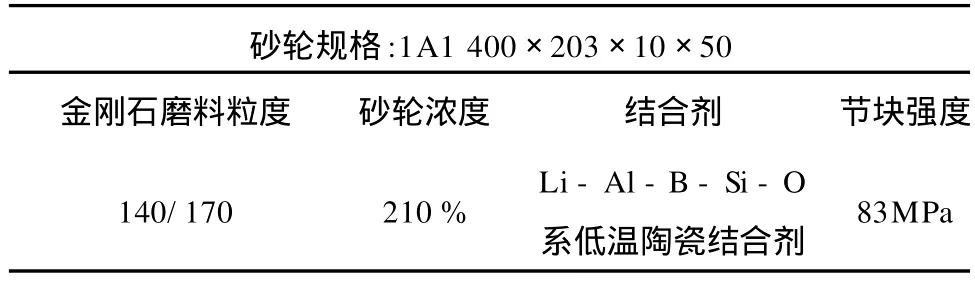

表1 陶瓷金剛石砂輪的規格和參數Table 1 Specifications and parameters of vitrified bond diamond grinding w heel

2 實驗結果與分析

2.1 陶瓷結合劑對砂輪的影響

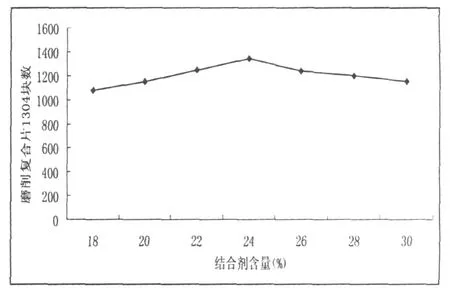

本實驗采用自制的A l-Si-B-Li-O系低溫陶瓷結合劑,實驗中通過對砂輪節塊進行磨耗比測試以及在PDC生產廠的磨削實驗,得出砂輪中陶瓷結合劑含量對磨削效果的影響情況。結合劑含量對復合片外圓磨砂輪壽命的影響見圖1。

圖1 結合劑含量對陶瓷砂輪壽命的影響Fig.1 Influence of the bond content on the working life of the vitrified bond diamond grinding wheel

從圖1中不難發現,陶瓷結合劑含量在22w t%~26w t%時,砂輪的壽命最高。砂輪中結合劑的含量主要對砂輪有三方面的影響:

(1)結合劑對砂輪硬度的影響。超硬材料砂輪的硬度是指超硬磨料從砂輪中脫落的難易程度,磨粒越難脫落表示砂輪硬度越高。一般而言,結合劑劑量越多,對磨料把持越強,磨粒脫落越困難,砂輪硬度越高,但磨削時砂輪出刃不好,容易出現磨不動的現象,砂輪的壽命雖會有所增加,但是復合片表面很容易出現崩口。需要過一段時間將砂輪適當進行開刃處理,才能避免磨削中造成廢品。

(2)結合劑與金剛石磨料的結合強度。復合片的硬度本身很高,在外圓磨削過程中,砂輪表面的金剛石受到很大磨削力和沖擊力,如果陶瓷結合劑量太少,則陶瓷結合劑對金剛石的把持不夠,導致部分金剛石沒有完全發揮磨削作用就開始脫落,砂輪壽命變短。而結合劑過多,砂輪硬度過大,鋒利度不夠,容易使復合片產生崩口,導致廢品率升高。

(3)對砂輪組織結構的影響。由于所用的結合劑粒度細于金剛石粒度,且在燒制過程中,結合劑會致密化。砂輪中結合劑含量增加,砂輪組織越致密,砂輪越容易發生堵塞,磨不動,經常需要用普通砂輪對超硬材料砂輪進行開刃處理,去除多余結合劑,使新的金剛石出刃參與下一次的磨削,從而降低了砂輪的工作效率。

2.2 燒結溫度對砂輪性能的影響

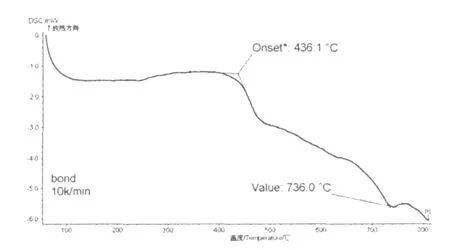

陶瓷結合劑燒制溫度的控制直接影響砂輪的使用性能,這主要與超硬磨料及陶瓷結合劑本身的性質有關。在空氣中,cBN可耐高溫1400℃~1600℃,能承受高韌性難加工材料的磨削熱;而金剛石的熱穩定性差[3],800℃即開始氧化磨損,即便在惰性氣體中1100℃時也開始石墨化[4]。本文采用公司自行研制的Li-A l-B-Si-O系低溫陶瓷結合劑,其DSC曲線如下圖2。

圖2 Li-A l-B-Si-O系陶瓷結合劑DSC曲線Fig.2 DSC curve of Li-A l-B-Si-O series vitrified bond

從圖2可以看出陶瓷結合劑從436.1℃時開始發生相變反應,當溫度上升到736.0℃時,陶瓷結合劑熔化。從曲線中可以看出陶瓷結合劑的燒結溫度在660℃~800℃范圍內都能滿足陶瓷砂輪塊的燒制。從上邊分析可以看出,陶瓷結合劑燒制溫度范圍內超硬磨料基本不會發生燒損。因此,本文所提及的低溫陶瓷結合劑是指燒制溫度低于超硬磨料發生燒損的最低溫度。

在生產陶瓷工具產品的實踐中,我們發現,在燒結范圍內,提高砂輪塊的燒結溫度,砂輪塊的強度也相應增加。目前公司生產的低溫陶瓷結合劑金剛石砂輪采用的燒制溫度為680℃~760℃,具體根據金剛石砂輪的使用要求確定砂輪燒制溫度。低溫陶瓷結合劑cBN砂輪塊燒制過程中還應該注意,升溫和降溫速率不能太高,如果速率大于6℃/min砂輪容易出現微裂紋和表面裂紋。公司項目組制備低溫陶瓷結合劑金剛石砂輪時采用的升溫速率為2℃/m in,降溫速率為3℃/min。

2.3 金剛石濃度對砂輪性能的影響

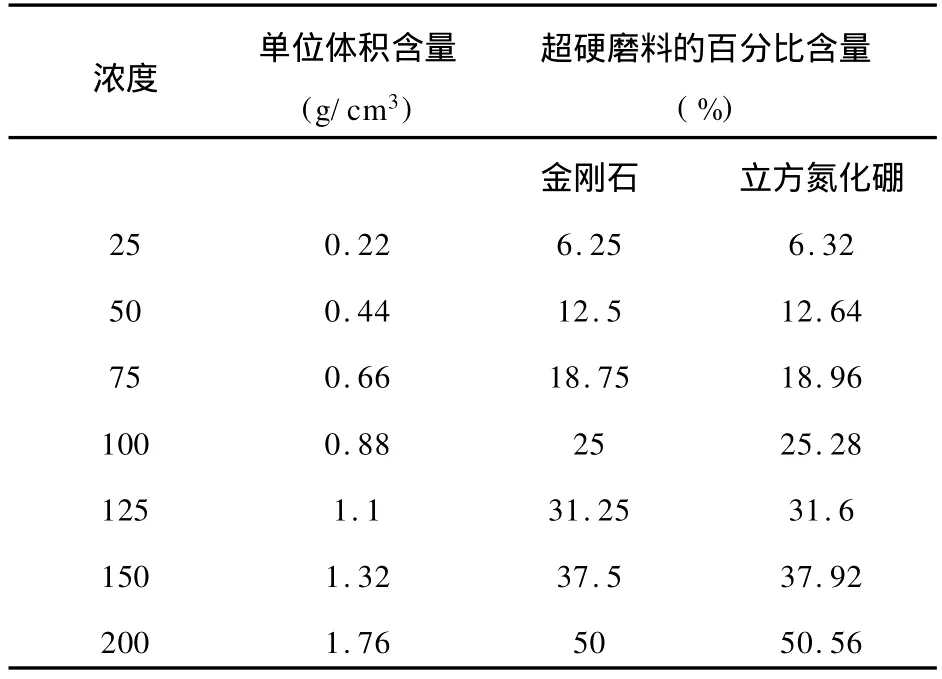

超硬磨具的濃度指超硬磨削層中單位體積內超硬磨料的含量,超硬磨具中濃度與超硬磨料含量的對應關系如表2所示:

表2 超硬磨具內超硬磨料濃度的對應關系[5]Table 2 Relationships between the concentration and abrasive content in super hard grinding tools

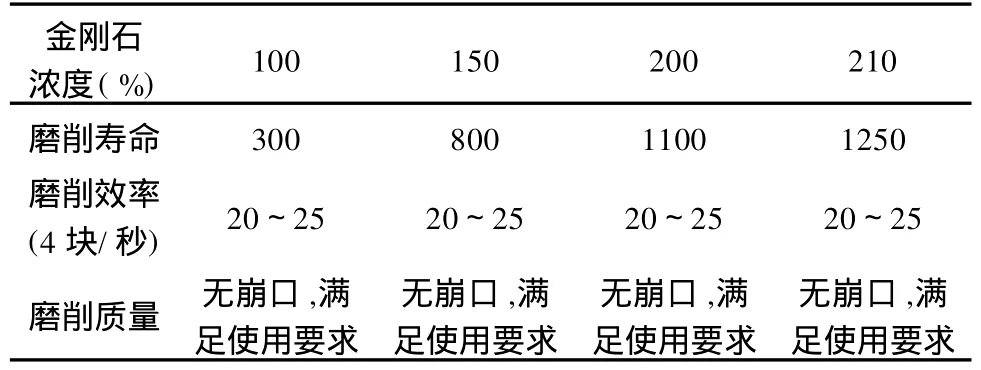

實驗中分別采用100%,150%,200%,210%濃度的陶瓷結合劑金剛石(140/170)砂輪進行了外圓磨削1304復合片的實驗。實驗結果如表3所示。

表3 不同濃度砂輪的實驗情況Table 3 Test results of vitrified bond diamond wheel with different concentration

從實驗數據中不難發現,濃度越高,其壽命越長,且高濃度砂輪的壽命比低濃度砂輪壽命的性價比高。隨著金剛石濃度的增加,砂輪使用壽命的幅度增加更大。我們認為對于復合片外圓磨削加工,高濃度陶瓷金剛石砂輪中參與磨削的金剛石磨粒增加,在結合劑強度滿足要求的條件下能起到合力的作用。

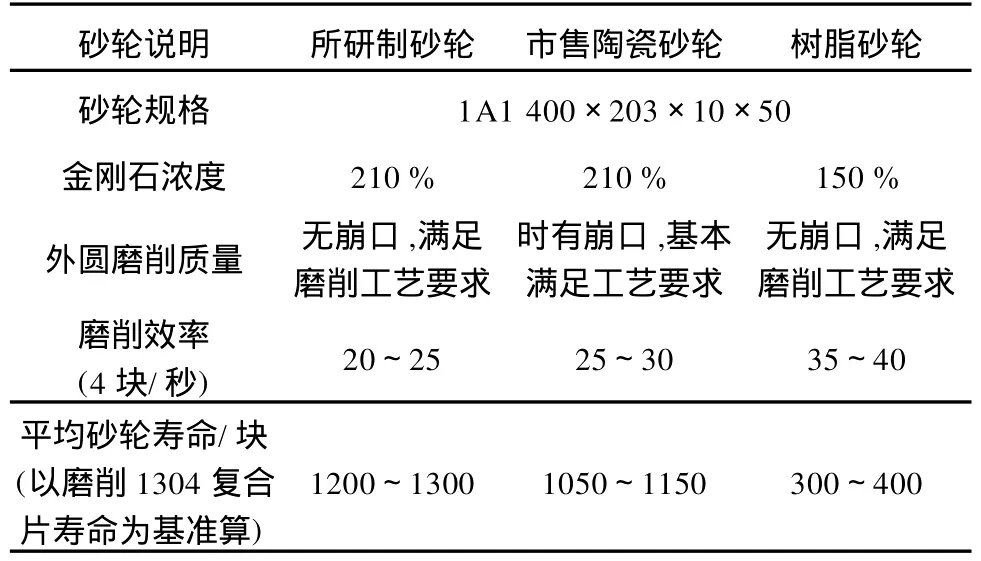

2.4 所研制砂輪與國內市售陶瓷砂輪及樹脂砂輪的對比

本文采用的陶瓷結合劑自制砂輪和國內市售的陶瓷金剛石砂輪以及樹脂金剛石砂輪磨削1304復合片,其中,我公司生產的砂輪在磨削過程中,明顯感覺噪音要小(鋒利度越高,磨削力越小,產生的噪音越小),且磨削時間短,所研制砂輪與國內市售陶瓷砂輪及樹脂砂輪的使用情況對比如表4所示:

表4 不同砂輪的對比試驗數據Table 4 Test data between vitrified bond wheel and resin bond wheel

從表中可以看出,陶瓷砂輪比樹脂砂輪壽命提高2~3倍,單件復合片磨削效率也能提高30%左右;所研制的砂輪鋒利度、壽命及磨削效率都略高于市售陶瓷砂輪,同等條件下砂輪的綜合性能較市售陶瓷砂輪性能提高約10%。可見,所研制的陶瓷金剛石砂輪已經達到同類中的領先水平。

3 結論

通過對復合片(1304)外圓磨削用陶瓷結合劑金剛石砂輪的研究,得出結論如下:

(1)自制Li-A l-B-Si-O系低溫陶瓷結合劑適合于復合片外圓磨削用陶瓷結合劑金剛石砂輪;當結合劑含量在22%~26%時,砂輪的綜合性能達到最佳。

(2)砂輪金剛石濃度越高,使用效果越好,隨砂輪中金剛石濃度的增加,砂輪的性價比逐漸提高;當濃度達到210%時,砂輪的壽命達到最高。

(3)陶瓷砂輪比樹脂砂輪的壽命提高2~3倍,且單件復合片的磨削效率提高約30%;所研制的低溫陶瓷金剛石砂輪綜合性能達到國內領先水平,并具有較高的性價比。

[1] US Patent.US6454027 B1;Anthony Griffo,ect.Polycrystalline diamond carbide composites.

[2] Volkmar Richter,M ichael Fripan.Demand fo r greater efficiency is good new s fo r PCBN[J].M etal Pow der Report,2006,61(11).

[3] 張紅霞,王改民,華勇.陶瓷金剛石砂輪結合劑的探討與研制[J].中國陶瓷,2003,39(1):38-40.

[4] 張元江,魏定亮.高速磨削和立方氮化硼(cBN)砂輪[J].磨床與磨削,1996(3):23-24.

[5] 李志宏,陶瓷磨具制造[M].北京:中國標準出版社,2000.