基于DFM的注塑零件設計與分析

牛文杰

NIU Wen-jie

(中國石油大學(華東) 機電工程學院,青島 266555)

0 引言

面向制造的設計技術(DFM,Design for Manufacturing)是一種面向產品制造的設計思想和方法。DFM方法在設計階段既綜合評估與制造有關的設備、工藝等因素,全面評價并及時改進產品的設計,從而得到可制造的最優設計方案,為一次設計即能生產制造提供了可能,在提高產品質量的同時縮短了開發周期[1]。注塑產品在設計階段就必須考慮注塑工藝對塑料制件質量的影響,所以將DFM技術引入到注塑產品的設計過程中對提高模具設計水平,減少試模修模的成本具有重要意義。

1 設計流程及體系框架

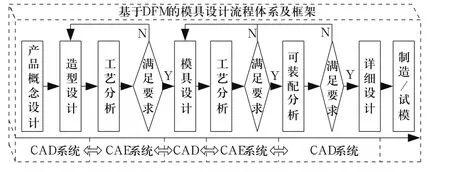

面向DFM的注塑件設計需要跨設計和制造環節的開發平臺的支持,CAD/CAE技術和集成技術的發展和應用為面向DFM的模具設計提供了技術支撐[2,3]。CAD軟件可以實現塑料制件基于尺寸和特征驅動的三維設計,方便了零部件的修改。CAE技術可以幫助工藝人員在產品造型階段對制件注塑工藝的可行性及存在的缺陷進行評估,設計人員可根據反饋信息及時修改和完善設計方案[4]。本文以具有良好數據接口的CAD軟件Solidworks和模流分析軟件Moldflow為軟件平臺構建了基于DFM的塑料制件設計流程體系及框架,如圖1所示。

圖1 基于DFM的注塑件設計流程體系及框架

本文利用上述面向制造的注塑產品設計流程體系和框架,以某手機前面板制件為例,驗證了DFM方法在提高注塑模設計質量和效率中的重要作用。

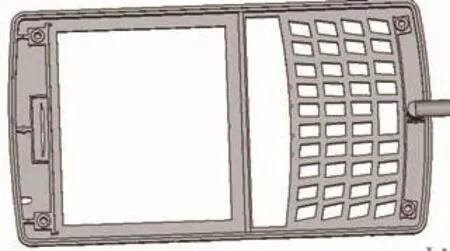

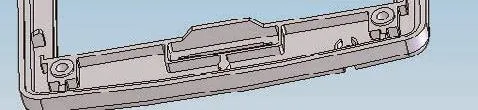

2 手機面板CAD模型

本文在solidwors軟件平臺下根據設計要求采用“TOP-DOWN”的設計方法,建立了如圖2所示的手機外殼前面板模型。Solidworks基于特征建模的方法和尺寸驅動功能為模型的設計和改進提供了便捷的手段。Solidworks軟件提供了模具設計工具,利用該工具可以方便的形成型腔、流道并進行分模操作。而且solidworks軟件采用了parosolid內核,使其與其他軟件具有良好的接口和數據交換性能,在與其它軟件集成時更為方便和可靠。

模型構建完成后,利用文件轉換接口保存為STL格式作為與模流分析軟件交換的中間文件。

圖2 手機前面板模型

3 注塑工藝分析

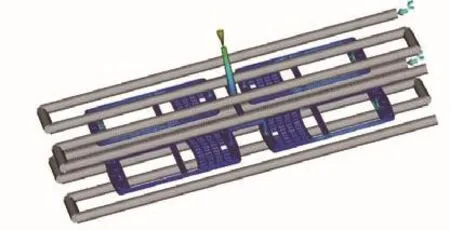

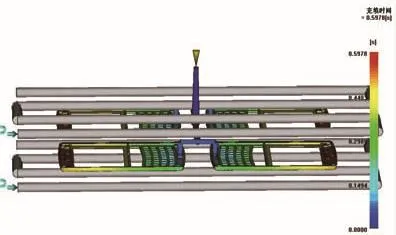

將模型中間文件導入Moldflow,根據生產工藝要求設置為一模四腔,建立主澆口、主流道及分流道,采用了點澆口以保證制件的表面質量。設置的流道及冷卻水道形式如圖3所示。

圖3 流道及冷卻水道設置

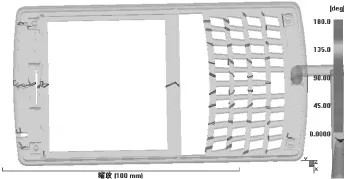

為節約分析時間,網格密度設為1-2.5倍壁厚,設置網格邊長2mm。對網格進行檢查與修正后得到的制件網格模型如圖4所示。

圖4 制件網格模型

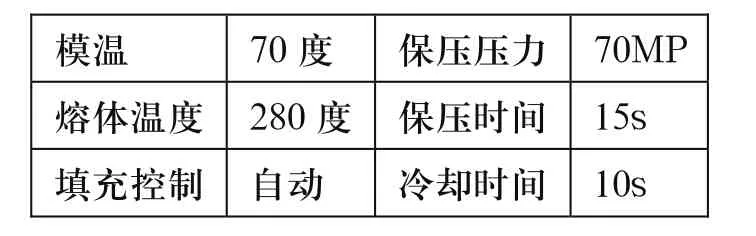

注塑材料選擇選取PC+ABS,注塑機的型號為XS-ZY-125,注塑工藝參數設置如表1所示。

表1 注塑工藝參數

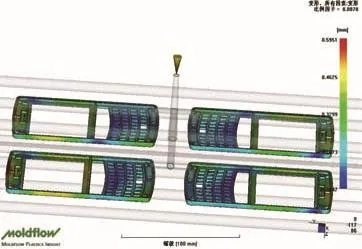

3.1 填充分析

填充分析用于檢查注塑過程中填充工藝是否合理,填充是否平衡,是否發生短射現象等。Moldflow提供了動態查看填充過程的功能,用戶可以方便的查看熔體隨時間在型腔內填充的過程。圖5為充模過程分析結果,結果表明制件在0.5978s即完成填充,未發生短射現象,說明澆注系統的布置和參數的選擇是合理的。

圖5 填充過程分析

3.2 氣穴及熔接痕分析

由于氣穴和熔接痕對制件的表面質量和強度有較大影響,所以在考慮注塑工藝時必須進行氣穴和熔接痕的分析。圖6、圖7分別是氣穴和熔接痕分析的結果。從分析結果上看,在前面板的連接部位及壁厚較大的聽筒位置有較多氣穴,而在鍵盤位置和聽筒位置熔接痕較多。氣穴可通過增加保壓壓力和開排氣孔方法消除,熔接痕可通過提高模溫更改澆口位置的方法消除。

圖6 氣穴分析

圖7 熔接痕分析

3.3 翹曲分析

翹曲分析可以評估制件成型后的收縮率和變形量,為冷卻系統的設計和制件結構的改進提供參照,翹曲分析結果如圖6所示。由分析結果可見,翹曲變形最大為0.5951 mm,發生在聽筒位置。由制件的結構尺寸可知,翹曲的是由于該處厚度較大,熔體收縮時發生較大的收縮引起的。注塑壓力提高到170MP,保壓時間延長5s后仍有0.4962mm的收縮,所以需減小該處的壁厚,更改制件結構。

圖8 翹曲分析

圖9 聽筒結構改進

修改后的結構如圖9所示,壁厚減薄至0.65mm,最大翹曲變形降至0.0641mm,取得了較好的效果。

4 結束語

注塑工藝對塑料產品的注射成型有較大影響,本文將面向制造的設計方法引入到塑料產品的設計過程,在設計階段既考慮產品注塑成型中結構對塑件填充、翹曲以及氣穴、熔接痕的影響,并改進設計,消除工藝不合理結構對塑件成型的影響,減少了試模、修模的成本,縮短了開發周期,取得了良好效果。

[1]宋紅文,夏季,劉繼光.基于DFM三維振動強化拋光裝置優化設計[J].機械設計,2005,22(4):33-35.

[2]王靜.基于CAE分析的塑料框架注塑模設計[J].塑料科技,2010,38(8):68-71.

[3]劉細芬,張帆.CAD/CAE技術在注射模設計中的應用[J].現代塑料加工應用,2009,21(4):55-58.

[4]石從繼,黃海,基于CAD/CAM的電話筒模具設計與制造[J].制造業自動化,2010,32(9):95-97.