大型超重構件整體同步吊裝新技術研究

喬紅兵,蔡秀蘋,周常東,龔 斌

QIAO Hong-bing, CAI Xiu-ping, ZHOU Chang-dong, GONG Bin

(中國礦業大學(北京) 機電與信息工程學院, 北京 100083)

0 引言

近年來,隨著工業化和現代化進程的加快,各種大型公用設施建設蓬勃發展,例如體育館、會展中心、飛機庫、劇院等各種大跨度大空間鋼結構在全國各大城市大量興建,在這些工程中,由于大型鋼結構超重構件的重量重、體積大、跨度大、安裝高度高、安裝精度要求高,無疑對施工技術提出了更高更嚴格的要求。尤其是大型鋼結構超重構件的高空提升問題,使得傳統的工藝方法存在著很大的局限性,不僅浪費大量的物力財力、影響施工周期,還會對施工人員的安全造成威脅,因此,研究和應用大型鋼結構超重構件的提升新技術,對工程的安全性、可靠性具有十分重要的現實意義。

目前傳統的整體提升方法是采用液壓同步提升技術[1],該液壓整體同步提升系統是一個龐大復雜的物理系統,但在工程實踐中該系統存在許多的弊端,如現場油管布置復雜、發現故障檢修困難等問題,且該提升對錨點的角度過于敏感,上下錨必須垂直。由于液壓控制中液體本身的性質使得液壓系統響應延遲嚴重,不夠靈敏。

相對液壓整體同步提升機技術,本文提出的卷揚機滑輪組整體提升技術,能有效克服以上弊端,提高工作效率和提升安全,減少施工人員工作量,對加快現代化建設將會起到極大的推動作用。

1 整體同步吊裝總體方案

1.1 總體方案

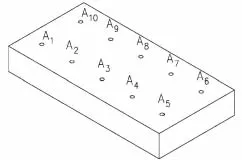

圖1 課題總體設計示意圖

本文提出的吊裝方法是一種新型的吊裝技術。其整體吊裝系統主要由牽引系統、控制系統、檢測系統和人機交互系統組成。卷揚機滑輪組機構通過鋼絲繩與構件連接,提供牽引動力,提升過程中檢測系統實時監測數據并傳輸到控制系統,控制系統分析數據得出提升現狀并發出調整信號,人機交互系統完成整體吊裝過程的顯示與操作。圖1為課題總體設計示意圖,其中A1-A10為吊點,在實際工程中,吊點數與布置要經過詳細計算。

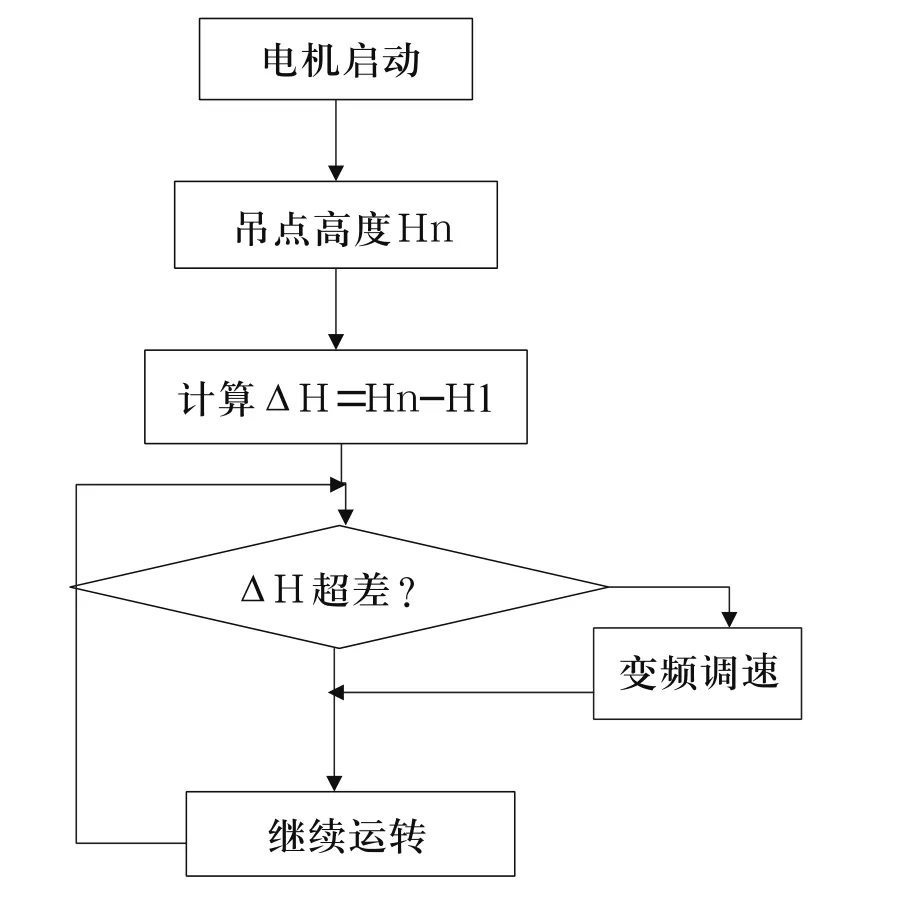

1.2 技術路線

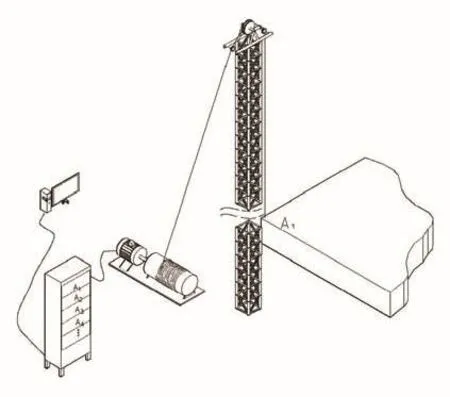

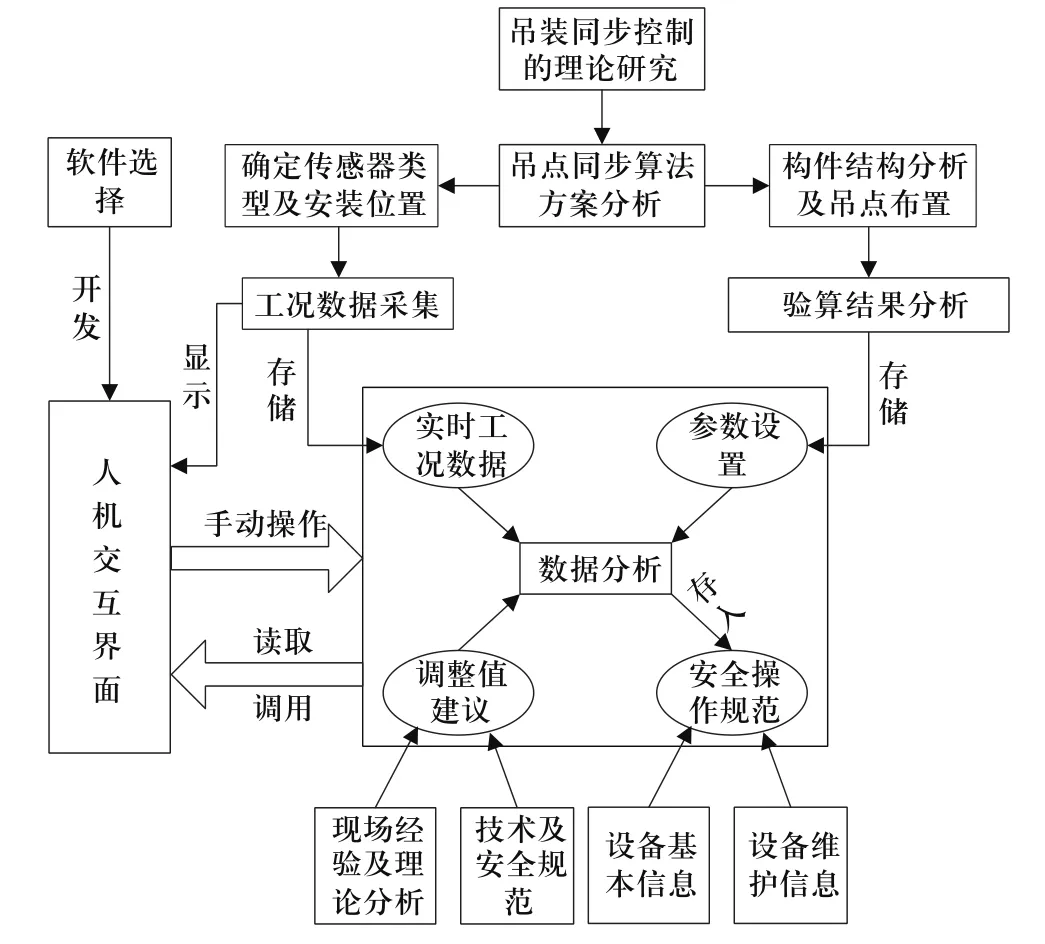

在整體同步吊裝過程中,構件提升的同步性是保證工程安全進行最重要的因素。圖2為整體同步吊裝技術路線圖。

圖2 課題總體技術路線圖

1.2.1 技術路線一

本文所設計的系統是針對大型超重構件的整體同步吊裝,由于構件本身的結構特性,其重量大,寬度大,保證提升過程的同步平穩尤為重要,一旦發生嚴重傾斜或墜落,將對生命和財產造成巨大損失。使起吊各點以緩慢的速度同步提升是本文設計的吊裝系統的重點。

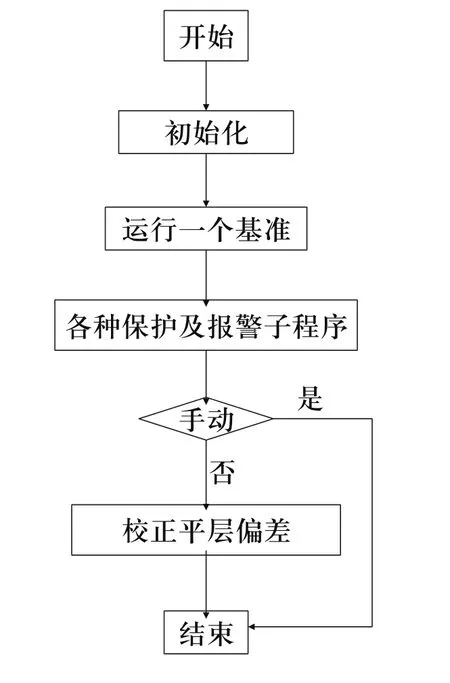

整體同步吊裝系統是多臺卷揚機共同提供提升動力,要實現目標必須實現對卷揚機群的同步控制,第一種技術路線的控制簡易流程如圖3所示,以其中一個吊點為主令點,其余吊點為跟隨點,在提升過程中,使主令點以一定的速度向上提升。PLC通過比較主令點同每個跟隨點的高度得出它們的高度差,若某卷揚機與它的高度差超過設定值時,通過變頻控制調整卷揚機速度,直到高度差趨于0,從而實現每一跟隨點與主令點的同步,保證系統的同步精度。同時系統還需設置自動報警停機功能,一旦某跟隨點同主令點的同步差超過某一設定值,系統將自動報警停機,直到構件達到指定位置。在提升過程中得到的實時數據應用準備過程一系列相關驗算數據比較核對,以免超出設備的承受能力,造成墜落、傾斜等嚴重后果。

圖3 控制流程圖

1.2.2 技術路線二

引入基準提升和層的概念,基準提升就是在程序設計時,以一固定位移為基準,系統啟動之后,將構件提升至一個基準后暫停,這時相當于將構件提升了一層,檢測各吊點位移差進行調節,調節之后重新啟動再運行一個基準到達第二層,最后上升至預定高度安裝就位。同步精度轉化為系統的平層精度。基準提升等相關數據存入參數數據庫,能夠實時調用。流程如圖4所示。

無論采用以上哪種路線,都要求系統保證必要的精準度、可靠度,這就需要設置一定的安全參數存入數據庫,安全參數的確定要根據具體工程狀況和工程經驗。

1.2.3 軟硬件初步選型方案

根據本文對整體吊裝系統的設計,對其中部分重要部件進行初步選擇,具體能否滿足要求還要參照實驗數據。

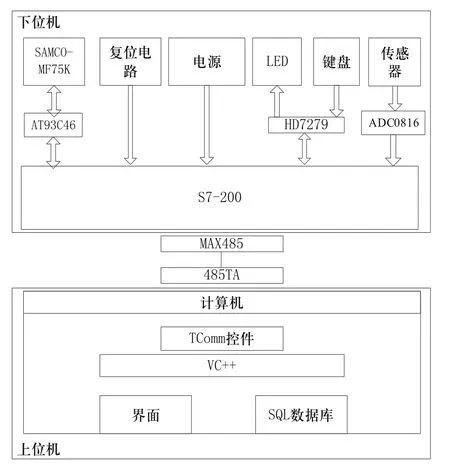

目前卷揚機的種類繁多,根據不同的工程實際可以靈活選擇卷揚機的型號,也可與廠家溝通,定制卷揚機以達到特定的要求。滑輪組的組合也是多種多樣,可以根據計算靈活選擇滑輪組數和組合方式。控制系統的硬件選型方案如圖5所示。

圖4 控制流程圖

圖5 控制系統硬件選擇與原理圖

其中變頻器、PLC等硬件的的選擇應依據具體施工情況靈活選擇。這兩處也決定整個系統可靠性。PLC其面向工業控制的設計,具有優異的抗干擾性能,電源電壓范圍ACll0 ~ 240V,適應能力甚強,避免了施工現場電壓波動對電路的影響。引入PLC,可用軟件代替傳統邏輯控制電路的硬件,使控制系統電路極大地簡化,可靠性得到很大提高。PLC是控制系統的核心,運行中PLC通過檢測各種數據、狀態與內存設定值比較,由軟件驅動接口電路和執行電路,使系統自動完成“起動一加速一高速運行一減速一平層”全過程。本課題選用日本SANKEN電氣株式會社生產的SAMCO-MF75K變頻器,它采用了最新技術絕緣柵型晶體管IGBT逆變器和單片機控制的SPWM正弦波脈寬調制系統。PLC選用S7-200進行實驗,在復雜施工環境下可選用S7-400。系統所研究整體提升的構件時大型且超重的,即需要多臺卷揚機,要完成卷揚機群、多錨點數據的采集,具體數目依照提升構件結構重量而定,以需15個卷揚機滑輪組機構為例,選用16路8位A/D轉換器ADC0816。HD7279為LED顯示和鍵盤接口驅動芯片,AT93C46為EEPROM可編程只讀存儲器。

位移傳感器檢測元件有自整角機、磁容和激光測距等多種形式。在使用中各有特點,視現場條件不同而靈活運用。本文建議選用激光測距傳感器,其具有結構簡單、靈敏度高、不受油污介質影響、適應環境溫度范圍寬、抗干擾能力強等優點,考慮到實際工作環境,具有粉塵多、溫度和濕度變化大等特點,本系統選用型號LDS15的國產傳感器,價格低且能保證測量精度。MAX485實現TTL電平與RS485 標準電平相互轉化,485TA是波士公司的RS-232/RS-485轉換器。

軟件分觸摸屏程序和PLC程序兩部分。觸摸屏程序主要是設置觸摸屏的功能設置、頁面設置和參數設置等功能,使觸摸屏能完成正常的人機對話,使人能通過觸摸屏完成對系統的設置,系統也能通過觸摸屏向人反映吊點的高度位置、卷揚機的運行速度和系統的工作狀態,遇到故障能及時顯示報警畫面,使維修人員能及時、快速地處理故障。PLC程序設計根據吊裝同步控制算法的不同而不同。

2 軟件開發

2.1 下位機軟件設計

PLC S7-200是整個下位機的核心,對采集數據進行運算、判斷。以第二種技術路線為例,在提升過程中,以其中一個吊點為主令點, PLC通過比較主令點同其余吊點的高度得出它們的高度差,若超過設定值時,通過變頻控制調整卷揚機速度,直到高度趨于0,從而實現每一吊點與主令點的同步。同時系統還需設置自動報警停機功能,高度差超過預定值并且系統沒有自動調節成功,系統將自動報警停機,并通過LED進行顯示。利用鍵盤在下位機實現報警預定值設定等人機交互工作。

2.2 數據處理

上位機完成數據處理和人機交互界面系統。數據處理包括兩個方面:1)建立VC++ +SQL server模式數據庫體系,存儲循環比較各吊點與主吊點高度差值及卷揚機速度值;2)利用SQL server數據庫對存儲的大量歷史數據進行統計、分析,分析結果(需緊急制動的報警指示等)顯示在人機交互界面。

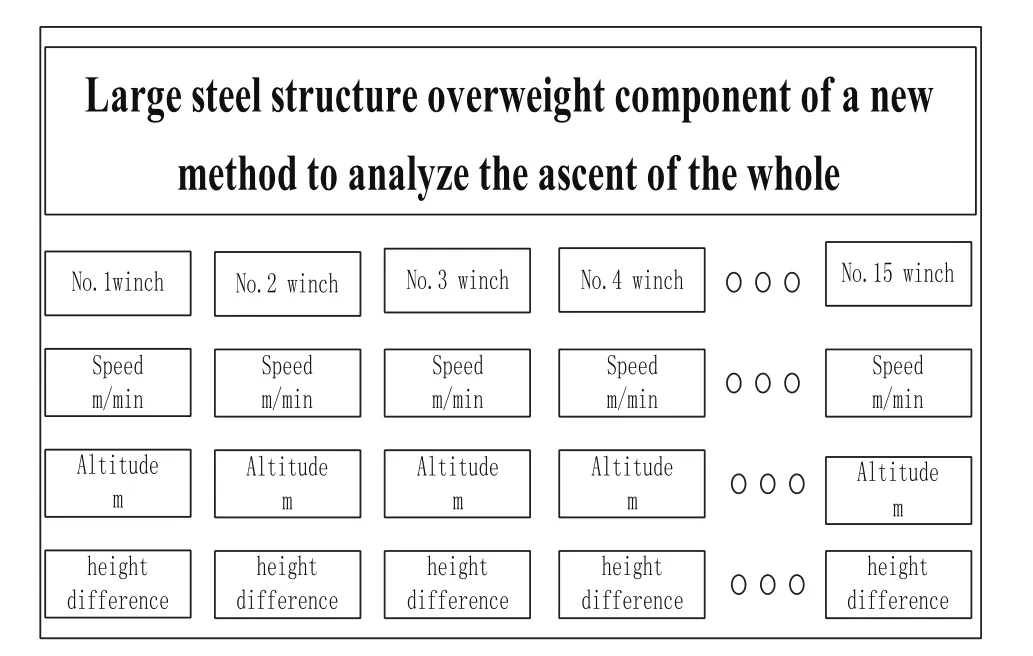

2.3 人機交互界面的設計

人機交互界面是提升過程安全實時監測系統功能的最終表現。本系統突出“以人為本”的原則,利用VC++建立便于工作人員對本文設計的提升系統進行維護、管理的人性化界面系統,為工作人員提供全面、直觀的信息,以保證提升過程安全平穩。界面功能包括:顯示各吊點卷揚機速度、各吊點提升高度及與主吊點高度差,并以紅、黃、綠三種顏色指示其安全程度 。并在通過大量總結歷史數據的基礎上,指示卷揚機速度隨吊點提升高度變化等相關情況。能夠對卷揚機速度、高度差、同步穩定狀況的報警預設值進行調整。提升系統安全監測人機交互界面示意圖如圖6所示。

圖6 提升系統安全監測人機交互界面示意圖

3 結束語

本文研究的基于plc和變頻器的調速系統和卷揚機滑輪組的提升系統具有很強的經濟性和實用性,卷揚機滑輪組系統體積小、重量輕,移動、操作簡單,變頻器實現卷揚機的無級調速,plc控制技術成熟,并且有很強的靈活性、準確性和可靠性。我國可持續發展的新型工業化道路,對科技發展提出了更高的要求。而科技發展的方向是要用高新技術實現工業進程的安全、高效、潔凈。本文所提出的大型鋼結構新型吊裝技術具有重大的現實意義。

[1]陳健,徐鳴謙.大型構件液壓同步提升技術的特點[J].機床與液壓,2000.

[2]董永貴.傳感技術與系統[M].北京:清華大學出版社,2006.

[3]姚楚雄,鐘潔玲.一種智能化卷揚機的控制系統[J].建設機械技術與管理,2001,14(8).

[4]吳堅,譚保華,曾玲,等.用VC++ADO實現存儲過程的調用[J].江漢大學學報,2005,33(4).

[5]閻波,黃梅,盛小偉.基于C++Builder6.0的PC與DSP串行通信實現[J].電工技術,2006,(12).