大規格瓷質全拋釉面磚試制及生產

李祥勇

(河源萬峰陶瓷有限公司,廣東河源528061)

0概況

規格為1000×1000(mm)的大規格瓷質全拋釉面磚因其規格大,在成型施釉及燒成等各關鍵環節要求工藝條件高,生產很難控制,在我國幾乎沒有見到此類產品的成功批量生產的相關報道。此類產品與市場的普通釉面磚和拋光磚產品差異大,它是經過施底釉、印花、再施面釉后經窯爐高溫煅燒,最后拋光而成。產品完全瓷化,吸水率小于0.1%。因為產品面積大,硬度和強度高,釉面耐磨度高,花色高度仿真名貴天然石材,而沒有天然石材的不可再生和放射性的問題,其附加值大,利潤大,需求量大,市場前景光明。

目前,瓷質磚是用長石、粘土、石英砂、陶土等原料配制經球磨和噴霧干燥制粉料并陳腐,再經壓制成生坯干燥后燒成。若要生產1000×1000×15(mm)型的大規格釉面磚,存在的主要技術難點是難成型,難施釉,難燒成;容易產生裂紋,釉面不平,釉泡和針眼、變形等缺陷。我公司結合多年生產大規格瓷質拋光磚及大規格微晶石復合板材的經驗,有效地解決了上述技術問題。

1 配方的確定

1.1 坯料配方

1.1.1 原料的選擇及介紹

(1)新會黑泥:外觀黑灰色,夾雜有少量黃白色紋,組織致密,燒成收縮8.5%;該粘土可塑性很強,能提高坯體的強度,是配方中塑性和強度的主要來源。

(2)4#混合泥:外觀呈灰色,舒松,粘性和可塑性較新會黑坭差,燒成收縮6.8%。

(3)X T粘土:外觀呈黑紫色,質地松軟,含砂量很少,單礦燒后青白色,燒成收縮8.0%,易解膠,易球磨,可塑性略差于Z C黑坭。

(4)QY高鋁砂:紅棕色,偶爾雜有肉紅色,呈粉末狀,燒失量高。

(5)XY鉀砂:微紅色黃色粉末狀,很少雜物,細砂粒,無石塊,易磨。

(6)GX低溫砂:黃褐色,有泛青感,有少量灰色顆粒。相對較難磨,含鈉量高,在配方中起到降溫作用。

(7)GZ砂:黃白色粉狀,帶有少量細石粒;鉀鈉總含量高,單礦燒后呈蠟白,在配方中起到熔劑作用。

(8)LY石粉:青色或青黃色粉狀,含石料少,易磨,燒后白度高。

(9)輔助原料:水玻璃。

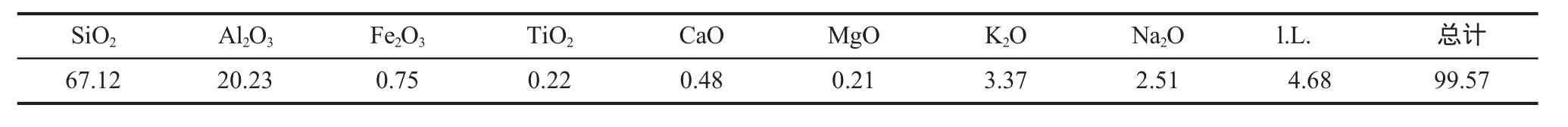

以上主要原料的化學成份及單礦燒后情況見表1。

1.1.2 坯料配方實驗

根據過去的生產經驗,結合公司的原料實際情況進行多組配方實驗,10#配方的結果比較理想。配方實驗結果見表2,選定的10#坯體配方的化學組成測定見表3。

1.2 釉料及配方

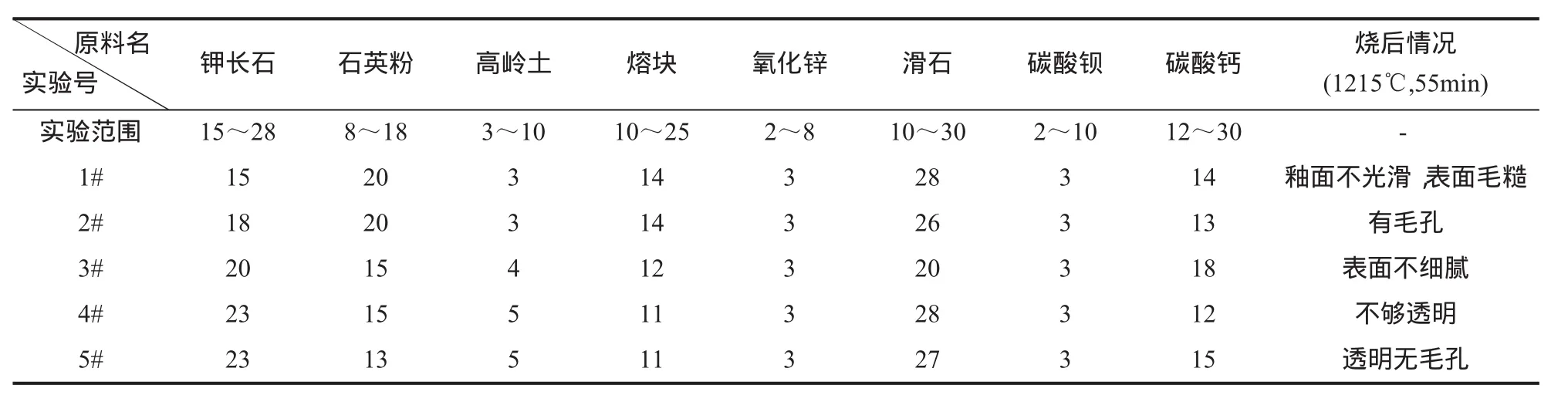

因為本產品取代天然石材,要求產品的釉面必須具有耐磨性,耐酸堿性,表面細膩,平整度良好的特性。根據生產實際和成本情況,底釉采用生料配釉配制成高白亞光釉,面釉配制成高度透明釉。從實驗結果觀察,底釉采用8#配方比較理想。面釉配方采用5#。底釉配方試驗結果如表4。面釉配方試驗結果如表5。

1.3 坯釉的適應情況

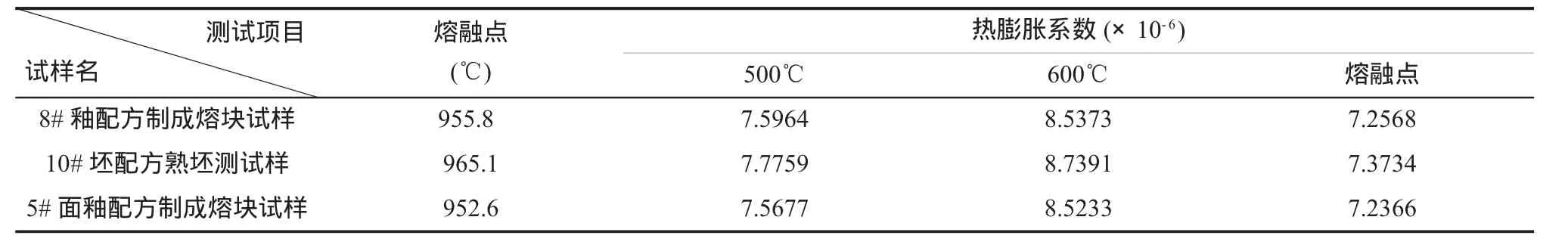

上述的坯料和釉料配方經過中試,在同一窯爐分別燒成后切樣做熱膨脹測試,測量數據如表6。經過測試對比,所選定的坯體始熔溫度高于釉的始熔溫度,有利于燒成,減少黑心和氣孔針眼缺陷的產生。在500~600℃之間,坯和釉的熱膨脹系數相差很小,坯釉適應性好,也有利于在燒成時減少變形的發生。

2 生產流程及過程概述

2.1 工藝流程

表1 原料化學份及燒后外觀情況表Tab.1 The chem ical composition and the fired appearance of the raw material

表2 配方實驗Tab.2 Formulation experiment

表3 坯體配方的化學組成Tab.3 Chem ical com position of the body

坯用原料均化→配料→球磨→泥漿均化→噴霧干燥制粉→多倉粉料均化→陳腐→壓制成型→干燥→施底釉→印花→噴水→淋面釉→干燥燒成→拋光磨邊 ↑

釉料配料→球磨→釉料

2.2 主要工藝技術參數(見表7、表8和表9)

2.3 生產過程概述

2.3.1 原料堆放與均化

生產所用的粘士和砂料等原料,在入庫堆放前須用挖機或鏟車適當均化,在入庫堆放陳腐后用鏟車轉倉堆放,以達到分均化作用,從而穩定原料的組分和保證配方的準確,使后工序生產更穩定。

2.3.2 泥漿的制備及均化

根據配料單數量,用鏟車把原料依次加入喂料機,稱量配料。配料完成,由皮帶輸送到球磨機,球磨細度控制在250目篩余小于0.8%,水份控制在32~36%,流速30~70秒,以確保噴霧制粉的質量。球磨出的合格漿應放入大池混合并攪拌,各大池的泥漿用氣動泵循環均化,以使漿料更均勻。

2.3.3 噴霧制粉及粉料均化

決定噴嘴霧化的主要因素為:旋片結構、噴嘴孔的磨損程度,泥漿的濃度和粘度。增加泥漿的粘度或濃度,噴霧錐角變小,粘度變粗,噴嘴孔變大也會使粘度變粗,增加泥泵壓力,噴霧錐角變大、粘度變細,上述各工藝參數會相互影響。操作中如多供了燃料,在噴泵量不變的情況下,粉料小份就要下降。總之,粉料的容量控制在0.91~1.2%m2為優,粉料水份7.8~8.4%,100目以下細粉量≤3%,經過噴霧干燥進倉后的粉料,應進行多倉同時等比例出倉轉倉均化陳腐,使粉料的性能均一穩定,有利于壓制和燒成的穩定。

2.3.4 壓制成型

表6 坯釉適應情況測試結果Tab.6 Test item s for glaze-body fit

表5 面釉配方試驗結果Tab.5 Results of the formulation experiment for the surface glaze(Excerpt)

表4 底釉配方試驗結果Tab.4 Results of the formulation experiment for the ground glaze(Excerpt)

這種超大規格的特殊磚坯的壓制成型,7200型壓機壓力為320bar,因磚坯厚度大,粉料量大、排氣量大,在壓制時采用多次長時間排氣;在裝模具時采用反打的壓制方法,使磚坯的排氣孔在非施釉面,壓制后經翻坯使磚坯正面進干燥窯。

2.3.5 生坯干燥

成型后的磚坯需經過干燥輥道窯干燥后應具有一定的強度和硬度,確保在釉線輸運過程中不損壞;為了減少施釉后坯體的水份,干燥后的磚坯含水量必須小于0.2%以下。在出干燥窯后生坯的溫度為40℃~50℃為佳,確保后工序的施釉質量。

2.3.6施底釉

經過多次實驗這種特大型的釉面磚,采用鐘罩淋釉器淋釉的施釉方式,對控制釉面的平整度和控制色差比較理想。施釉比重、施釉量、釉的粘度等參數,應根據現場中試生產質量情況確定。

2.3.7 印 花

印花采用超大規格1323×1440的膠輥印花機印花。膠輥印花為當前先進的裝飾印花方式,可以做到每一片磚的圖案都不相同,高度體現石材紋理。

2.3.8 噴 水

在淋面釉之前需要噴少量水潤濕磚面,以避免淋面釉時產生干洞。噴水采用甩釉柜噴淋。

2.3.9 淋面釉

面釉也采用鐘罩淋釉器淋釉。淋釉需控制好釉漿流速、比重,以形成穩定的釉幕。

表7 漿、粉和坯的主要技術參數Tab.7 Main parameters of slurry,powder and body

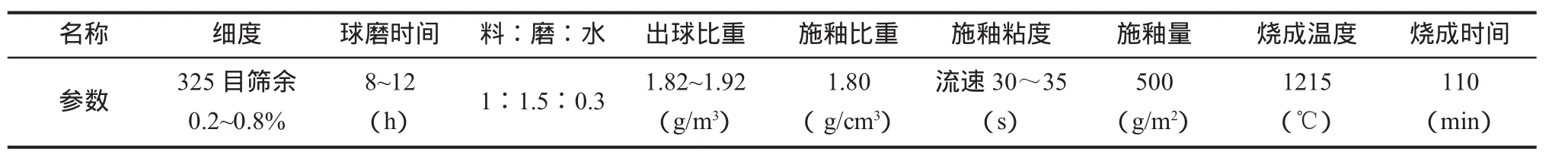

表8 底釉的主要技術參數Tab.8 Main technical parameters of ground glaze

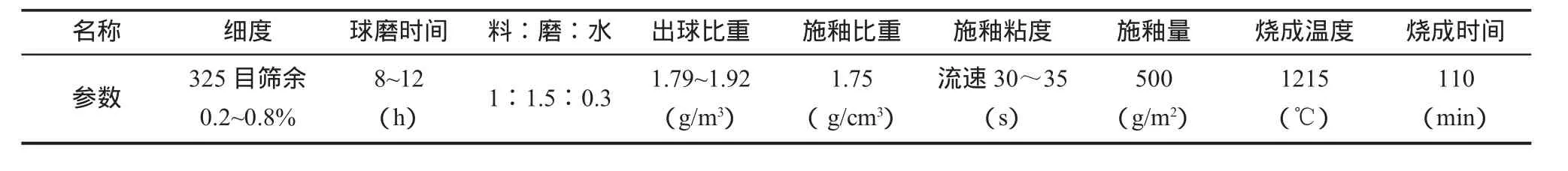

表9 面釉的主要技術參數Tab.9 Main technicalparameters of surface glaze

2.3.10 燒成前干燥

因磚坯厚,施釉后排水困難,在施釉柜后的釉線安裝多排太陽燈干燥,讓太陽干燥燈盡量使磚坯在進入預干燥窯前更多地將水份蒸發排出,以提高預干燥窯的干燥效率。

預干燥窯為18m,窯溫為40~200℃,經過預干燥窯后的施釉坯水份減到0.5%。

2.3.11 燒 成

燒成采用水煤氣明焰輥道窯燒成。燒成溫度范圍為1200~1215℃,成品合格率>96%。

2.3.12 拋光磨邊

由于面釉厚度較薄,拋光采用普通拋光機,但拋光磨塊宜用樹脂彈性磨塊。彈性磨塊具有仿型能力,拋光效果較好。2.3.13打 蠟

由于拋光的釉面有少量毛孔,需要在拋光后的磚面用納米蠟水處理。蠟水中的納米物質能有效填補磚面毛孔,處理后的磚面可以有效防污,并具有光亮如鏡的效果。

3 結束語

3.1 大規格資質全拋釉面磚的技術要求

(1)吸水率≤0.1%;

(2)抗凍性:30次不裂(-20℃~室溫);

(3)熱穩定性:150~20℃(10次循環);

(4)耐磨性:0.005g/m2;

(5)抗折強度:≥38MPa;

(6)耐污染性:水泥泵鞋印A級、黑水A級;

(7)耐腐蝕性:分別用10%鹽酸和10%的NaOH溶液浸泡24h后釉面質量不腐蝕;

(8)光澤度:光澤度要求大于90℃。

3.2 應用前景

我國是陶瓷大國,但不是陶瓷強國。如果我們產品在開發創新和深加工方面有所突破,滿足客戶的個性化需求,那么我們就可以在市場上奪得先機,領先站在市場的至高點。大規格瓷質全拋釉面磚作為一款具有明顯差異化的產品,常被廣泛用于替代高檔天然石材,特別是用在酒店、別墅等。它為陶瓷深加工市場提供了一種優質材料選擇,也為企業帶來了豐厚的利潤。

1章秦娟.陶瓷工藝學.武漢:武漢理工大學出版社,1997

2鄧美蘭,孫國梁.模糊最優化方法在陶瓷配方設計中的應用.中國陶瓷工業,2002,9(4):24~29

3鄧美蘭,孫國梁,唐燕超,程昔恩.陶瓷配方設計的灰色優化方法.中國陶瓷,2006,42(7):33~36

4楊云,羅宏杰.陶瓷坯釉料配方優化算法及其實現.中國陶瓷工業,2004,11(4):4~7

5楊云,張瑛,王秀峰.最優化技術在陶瓷配方優化設計中的應用.中國陶瓷,2008,44(8):34~36