CMP中真空供應系統的設計

周國安

(中國電子科技集團公司第四十五研究所,北京 101601)

化學機械拋光 (chemical mechanical polish,CMP)技術是制備晶圓的關鍵步驟,它能滿足晶圓嚴格的工藝控制、高質量的表面外形及平面度[1,2]。但是對于CMP機臺配套的供應系統卻研究甚少,但這些供應系統卻是影響加工效果的必須因素。CMP機臺本身是一種特殊的精密設備,在生產過程中高度依賴穩定的供應系統。在大型的凈化間內,可以實現穩定的集中式供應如拋光液、去離子水、壓縮空氣、真空等。但是對于實驗室及小批量生產,卻無法做到,只能靠獨立的通用供應系統來滿足設備要求。這些中有如真空泵,無法滿足CMP特殊需要,必須加以特殊設計改進方能滿足要求。

多數CMP機臺在晶圓傳輸及抓取過程中都會使用真空,在真空附加之前,晶圓大多會浸沒于去離子水中,因此在晶圓吸附過程中,將會有大量的去離子水、拋光液等倒流于真空系統中,這將導致真空負壓逐漸降低甚至停機,對于機臺而言,這將會導致掉片、碎片。真空供應系統需要具備:(1)處理倒流液體的能力;(2)在任何時候,必須保證系統所需的最小負壓;(3)真空泵電機不可持續長時間工作,否則電機過熱而自動停機,同時壽命減短。一般通用的真空泵難以滿足上述要求。

1 CMP機臺內真空部件分析

在CMP內部通常有兩處需要使用真空:(1)機械手取片和收片,一般從片盒中取出,拋光完畢后收回到片盒。也有一些拋光機采用直接接觸,靠重力和前后卡位來拾取晶圓,如IPEC372,但是這種方式極易導致玷污,并且抓取不牢固。(2)承載器拾取晶圓[3]:幾乎所有類型的CMP均采用此方法。

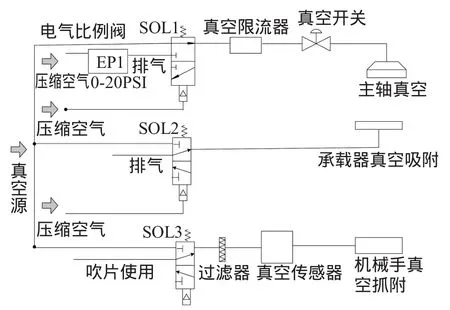

真空在某些拋光機中也有其他用途,如主軸吸附承載器。由于承載器需要進行更換內部耗材,如背膜、維持環等,在拋光較多晶圓的時候,還需要對內部進行清洗和維護,因此需要頻繁的卸載和裝載承載器[4][5]。一般承載器裝載在主軸上,靠機械緊固件或者卡簧固定,而承載器基板多采用不銹鋼或者陶瓷材料,其本身密度較大,整體質量一般超過十多公斤,如果從拋光臺上方或者上下片臺上掉下,后果不堪設想。為了保證承載器不會從主軸上脫落,施加真空吸附無疑是另一個有效保證。即便所有緊固件均未裝載,僅靠真空吸附也足夠保證承載器不會脫落:裝載真空傳感器,如果真空沒有加載,則主軸將不會抬起和移動,如圖1所示。

圖1 CMP內部真空功能部件圖

其中SOL是電磁閥,對于較大真空需要的使用氣動電磁閥,以保證動作的可靠。

1.1 真空系統的設計

即便在實驗室條件下,CMP一般也要求位于較低等級的凈化間內,而凈化間的建造成本較高,因此力求真空系統簡潔可靠且占地面積較小。本文中將真空供應系統設計集中于一個柜體內,這樣完全可以達到上述要求,并且美觀大方。

1.2 真空系統的氣動設計

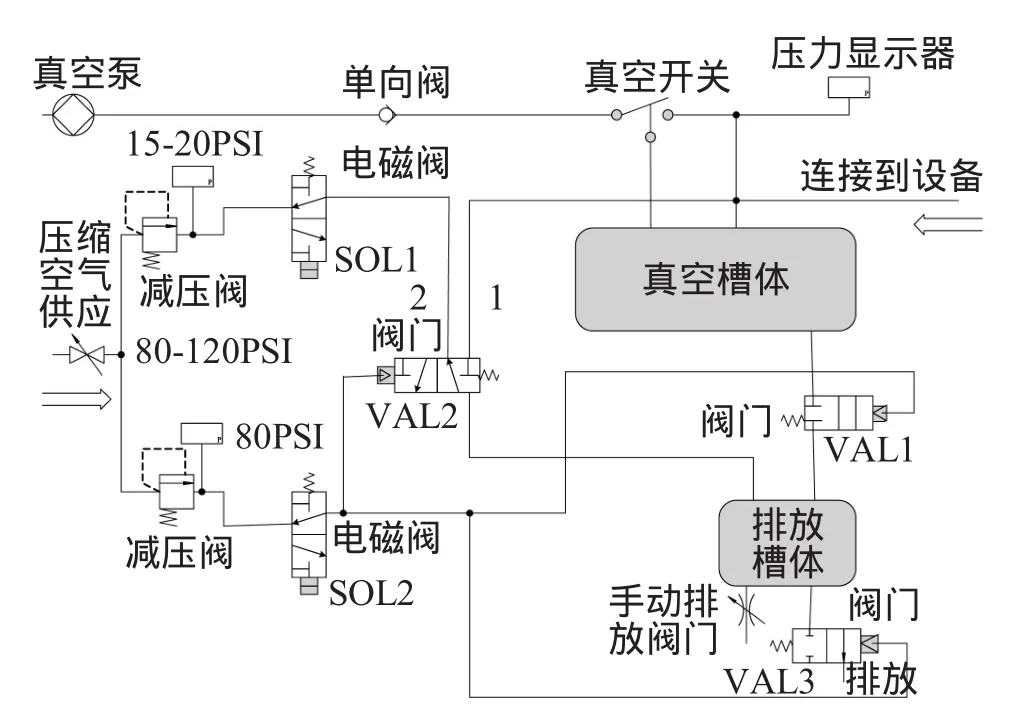

真空系統氣動設計如圖2所示。

圖2 真空系統氣動圖

圖2中所示,其工作原理為:在正常工作模式下,SOL2(電磁閥)打開,SOL1(電磁閥)關閉,80PSI(磅每平方英寸)的壓縮空氣通過SOL2激發VAL1(氣動閥門)打開,VAL2真空通道(通道1)打開,VAL3關閉,此時真空泵抽取真空到達真空槽體和排放槽體內。由于此時真空槽體和排放槽體通過VAL1聯通,真空值完全一樣,外部液體倒流到真空槽體內,則液體通過自身重力流入到排放槽體內。一旦排放槽體內的液體達到滿位則觸發SOL2關閉,此時VAL1斷開真空聯結,VAL2則偏向通道2,而VAL3打開,與外部大氣聯通,由于殘存真空的存在,液體尚不能流出。通過短暫延遲后,SOL1打開,則 15-20PSI(約1.0335-1.378個標準大氣壓)的壓縮空氣通過2通道施加于排放槽體內,迫使液體流出,一旦液體排放完畢,則觸發SOL1關閉,SOL2打開,恢復正常工作模式。需要強調的是:即便在排液期間,真空槽體內依然可以不間斷提供真空,而一旦排液結束,則排液槽體也將參入存儲真空,這樣可以有效的擴充真空使用效率。

1.3 真空系統的電路設計

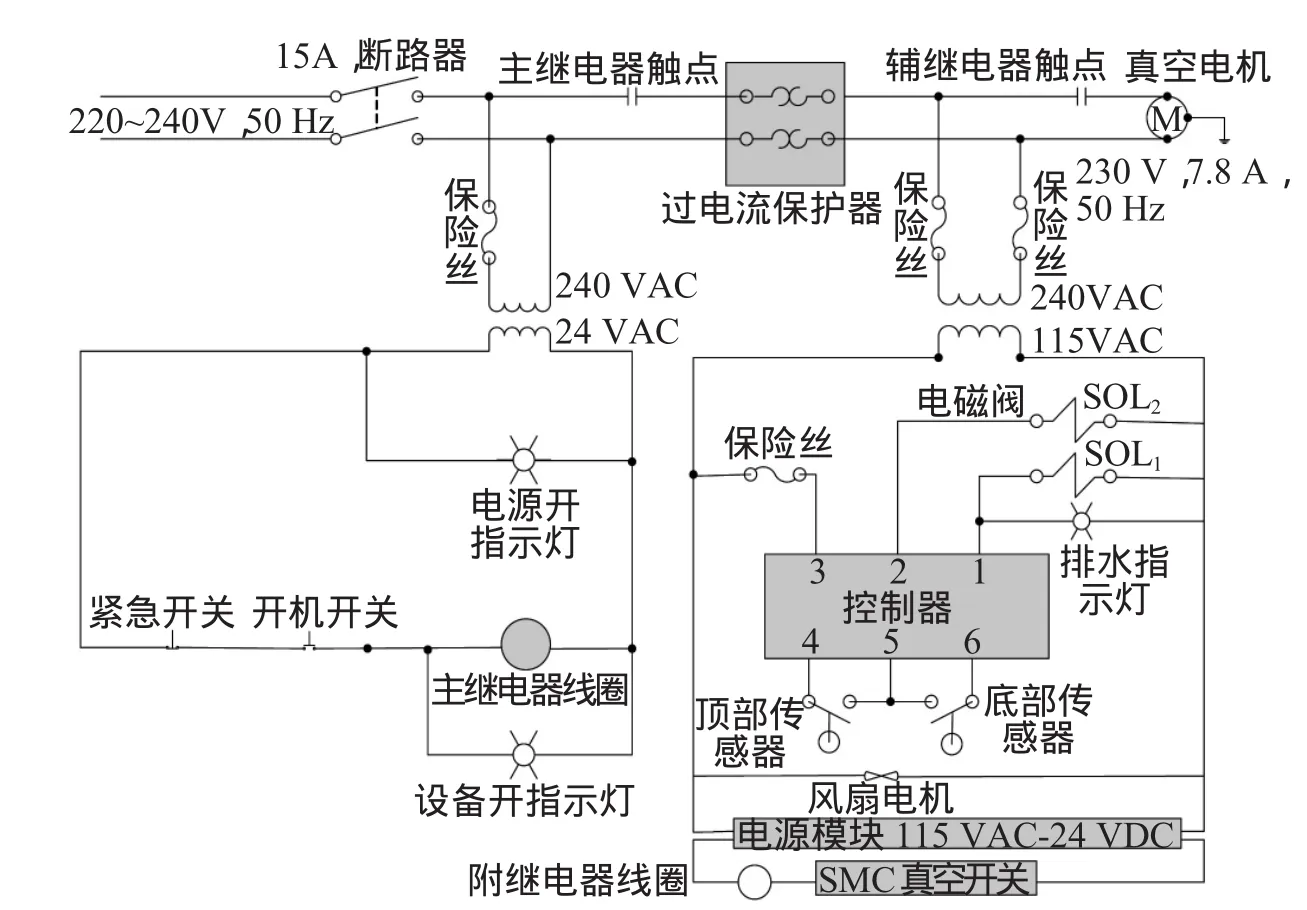

真空系統電路設計如圖3所示。

圖3 真空系統的電路圖設計

如圖3所示:其工作模式如前所述,當頂部傳感器觸發時,則控制器觸發SOL2關閉,并且延遲片刻,觸發SOL1打開,排水顯示燈亮,進行排水。槽體排空后,底部傳感器觸發SOL2打開,SOL1關閉,此時恢復到常態工作模式。在正常加電模式下,電系統開指示燈燈亮,然后手動按下開機開關,此時供電回路形成,線圈帶電,吸合繼電器觸點,控制器正常工作。而一旦出現緊急情況,則可以按下緊急開關,此時回路斷開,則真空電機和控制器都將停止運轉。圖中的SMC真空開關,是設置和控制真空度的。當真空度低于設定最低負壓值時則打開,線圈帶電,觸點吸合,真空泵開啟;當達到設定最高負壓值時,則真空開關關閉,真空泵停止運轉。

2 軟件流程圖的設計

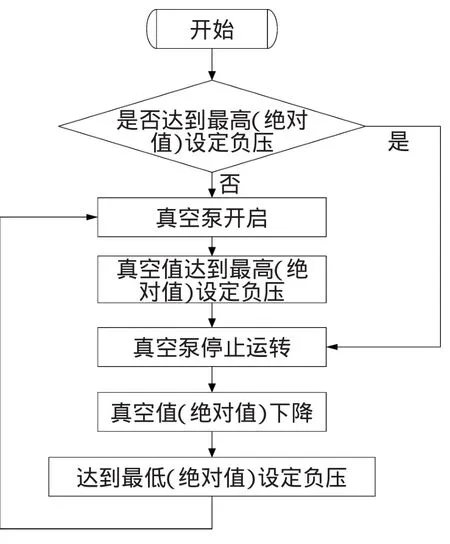

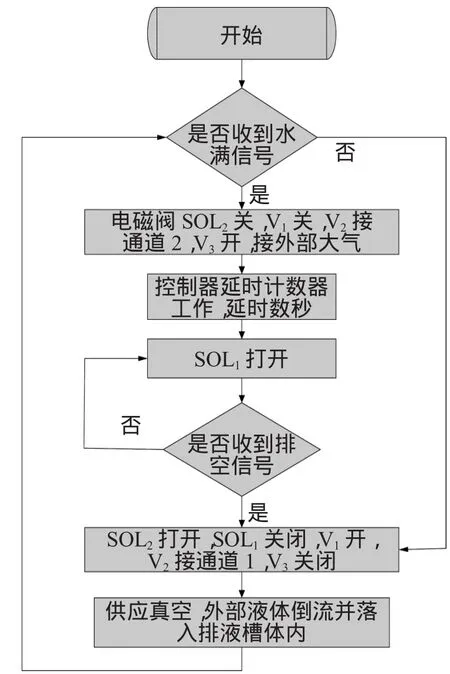

軟件流程如圖4所示。

圖4 真空檢測控制流程圖

從圖中可以看出,在初始開機狀態下,首先檢測真空是否達到最大,否則就開啟真空電機,直到滿足要求為止。而此后則是電機間歇式工作方式,一般正常工作情況下,間隔10多分鐘,持續抽真空幾分鐘即可停機。而待機狀態下,由于CMP設備內的真空出口均處于常閉狀態,真空損耗很小,數小時內均可維持正常真空而無須開啟真空電機,排水狀態如圖5。

圖5 排液軟件流程圖

從圖5中可以看出,一旦倒流液體溢滿排水槽體,則立即觸發控制器相應端口予以相應。從圖4和圖5流程圖中可以看出,控制流程簡單有效,無論是采用PLC或者單片機均能滿足要求,如果有必要的話,還可以留下通訊端口,與CMP主機進行連接,實時反饋系統真空狀態。

3 結論

本文根據CMP拋光的實際需要進行特別設計,兼顧場地、可靠性、電機工作效率、硬件安全性、軟件設計簡潔等多方面的實際生產要素,完全能夠滿足CMP生產和實驗要求。

[1]周國安,劉多勤,凃佃柳,等.CMP綜合終點檢測研究[J].維納電子技術,2009,46(8):371-374.

[2]賈英茜,劉玉嶺,牛新環,等.ULSI多層互連中的化學機械拋光工藝[J].微納電子技術,2006,43(8):442-446.

[3]周國安,柳濱,種寶春,等.關于CMP承載器的初步研究[J].維納電子技術,2008,45(1):668-671.

[4]孫禹輝,康仁科,郭東明,等.化學機械拋光中的硅片加持技術[J].半導體技術,2004,(04):10-14.

[5]蘇建修,康仁科,郭東明.超大規模集成電路制造中硅片化學機械拋光技術分析[J].半導體技術,2003,2810):27-32.