空氣靜壓電主軸過盈聯接研究

賈月明,王明權,李戰偉

(1.北京中電科電子裝備有限公司,北京 100176;2.中國電子科技集團公司第四十五研究所,北京 101601)

空氣靜壓電主軸是切割機、減薄機等精密加工設備的核心功能部件,其性能直接影響設備的加工品質。空氣靜壓電主軸采用空氣軸承支撐,變頻電機無級調速,具有轉速高、旋轉精度高、穩定性好、摩擦小、容易散熱等優點。為實現高轉速高可靠性強力磨削,主軸必須具有優良的運轉精度和轉矩傳遞能力,其零部件應具有良好的加工精度、表面質量和裝配精度。為了保證達到嚴格要求的G0.4級動平衡精度,轉軸與電機轉子之間采用無鍵過盈聯接,實現了主軸系統的零傳動[1]。過盈量的大小直接影響空氣靜壓電主軸的性能。過盈量偏大會增加主軸裝配難度,降低裝配精度,甚至毀壞精密零件;過盈量偏小則會影響主軸旋轉精度和轉矩傳遞能力。因此,有必要研究轉軸與電機轉子之間的過盈聯接,科學合理地選擇過盈量,計算并校核零件強度,分析過盈聯接表面的應力分布。

1 主軸過盈聯接理論計算

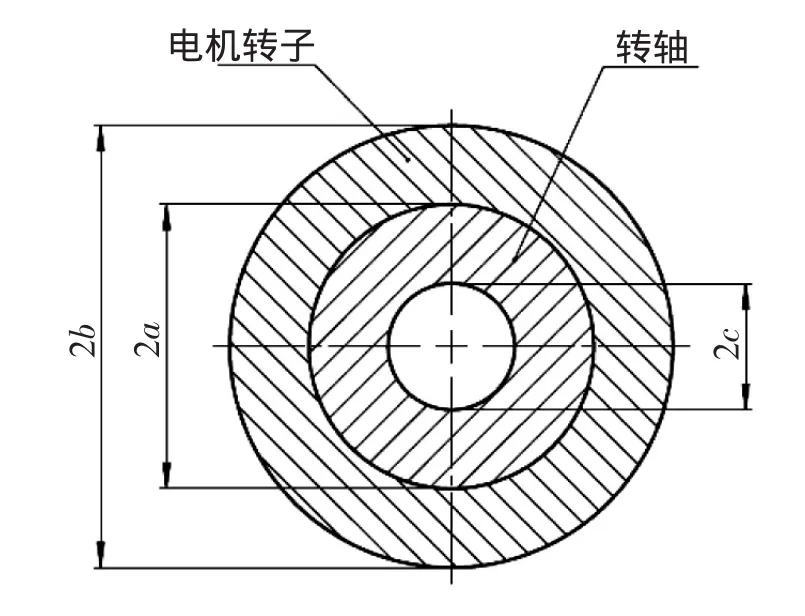

轉軸與電機轉子之間過盈聯接時,在配合表面處會產生一定的正壓力,引起轉軸內外徑壓縮,電機轉子內外徑擴張[2]。一般地,轉軸和電機轉子的軸向長度較大,其軸向伸長量可以忽略。因此,轉軸和電機轉子的配合可以簡化為兩個厚壁圓柱套筒的過盈聯接。轉軸與電機轉子之間的過盈量的確定,既要滿足靜態轉矩傳遞能力的要求,又要滿足主軸高速旋轉的動態要求。

1.1 主軸靜態過盈量計算

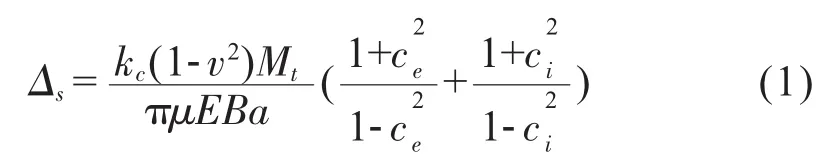

轉軸與電機轉子均采用鋼質材料,其彈性模量和泊松比基本相等[3]。在靜態配合條件下,轉軸與電機轉子之間的靜態過盈量,可由下式確定:

式中:kc為安全因子,一般取2~4;v為轉軸與電機轉子材料的泊松比:Mt為主軸的傳動轉矩;μ為轉軸與電機轉子配合表面間的摩擦系數;E為轉軸與電機轉子材料的彈性模量;B為轉軸與電機轉子配合面的有效接觸長度;a為電機轉子的內孔半徑;b為電機轉子的外圓半徑;c為轉軸的內孔半徑;ce為電機轉子的內外徑比ce=a/b;ci為轉軸的內外徑比,ci=c/a。

1.2 主軸動態過盈量計算

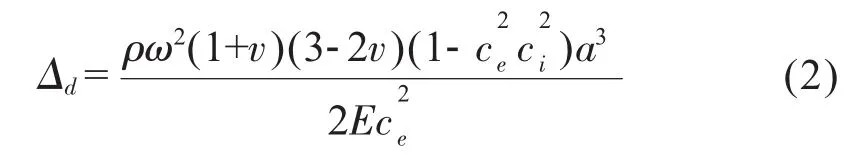

主軸高速旋轉時,必須考慮離心力對過盈量的影響。在高速運轉條件下,轉軸與電機轉子之間的動態過盈量,可由下式確定:

式中:ρ為電機轉子材料的密度;ω為電機轉子的角速度。

由式(1)和式(2)可知,靜態過盈量與主軸的轉矩傳遞能力有關,與主軸傳遞的轉矩成正比;動態過盈量則主要由離心力確定,與主軸轉速的平方成正比。轉軸與電機轉子之間的最小過盈量等于靜態過盈量與動態過盈量之和。

1.3 主軸過盈聯接計算

某型號空氣靜壓電主軸,轉軸的外徑2a=45mm,轉軸的內徑2c=20mm;電機轉子的外徑2b=70mm,電機轉子的內徑2a=45mm,電機轉子的軸向長度L=32mm,電機轉子過盈聯接表面的有效接觸長度B=30mm;主軸最高轉速ω=20000 r/min,額定功率P=6 kW,額定轉矩Mt=9.55 N·m。轉軸和電機轉子均采用鋼質材料,其彈性模量 E=2.06×1011N/m2,泊松比 v=0.3,轉軸與電機轉子配合面間的摩擦系數μ=0.1,轉軸材料的許用應力[σ1]=6.35×108N/m2,電機轉子襯套材料的許用應力[σ2]=2.87×108N/m2。

根據式(1),轉軸與電機轉子間的靜態過盈量△s=0.00217mm

根據式(2),轉軸與電機轉子間的動態過盈量△d=0.00664mm

由上述計算可知,空氣靜壓電主軸要求的動態過盈量△d是其要求的靜態過盈量△s的3倍多。轉軸與電機轉子之間過盈聯接的最小過盈量△min=△s+△d=0.00881mm。

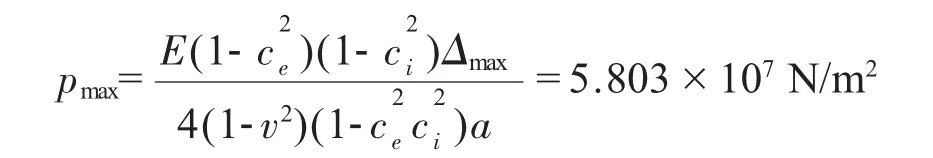

在該型號電主軸設計時,轉軸與電機轉子的配合采用覫45H6/r5,該配合最小過盈量0.018mm>0.00881mm,因此過盈聯接能夠滿足電主軸高速旋轉時的轉矩傳遞要求。該配合最大過盈量0.045mm,過盈聯接表面產生的最大正應力為:

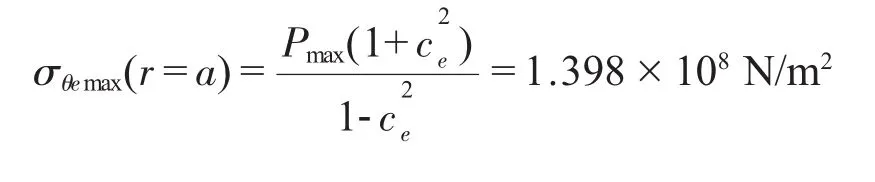

電機轉子內孔表面具有最大的切向拉應力σθemax和最大的徑向壓應力 σremax,其值分別為:

轉軸的配合面上具有最大的徑向壓應力σrimax,轉軸內孔表面具有最大的切向壓應力σθimax,其值分別為:

由上述計算可知,電主軸的危險點處于電機轉子的內表面,根據第三強度理論[4]:

電機轉子襯套材料的許用應力 [σ2]=2.87×108N/m2>σr3,說明轉軸與電機轉子之間的過盈聯接是安全可靠的。

2 主軸過盈聯接有限元分析

主軸過盈聯接表面產生的應力,無法采用傳統的測量方式進行觀察。從力學角度來講,主軸過盈聯接是一種非線性接觸行為,可以利用非線性有限元分析方法求解其接觸應力。利用ANSYS軟件,可以對主軸過盈聯接采用動態接觸計算方法仿真其壓裝過程。

2.1 轉軸與電機轉子有限元模型的建立及網格劃分

轉軸與電機轉子的結構示意圖如圖1所示。

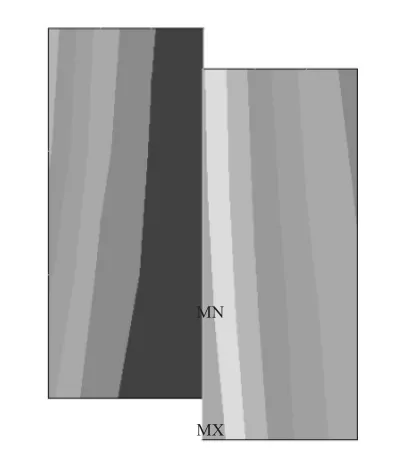

由于結構和載荷的對稱性,采用軸對稱分析模型,取軸向的一半進行建模,在不影響計算精度的情況下可以減少計算量和節約磁盤空間,建立的有限元模型如圖2所示。

圖1 轉軸與電機轉子過盈聯接的結構示意圖

圖2 過盈聯接有限元模型

設置材料的性能參數后,采用PLANE182單元進行網格劃分。

2.2 生成接觸對并求解

在轉軸與電機轉子過盈聯接表面設置接觸單元時,選取Targe169來模擬“目標”面上的接觸單元,用Conta172來模擬“接觸”面上的接觸單元,生成2D接觸對。

在求解器中,完成非線性分析設置,施加位移邊界條件等。

2.3 模擬結果

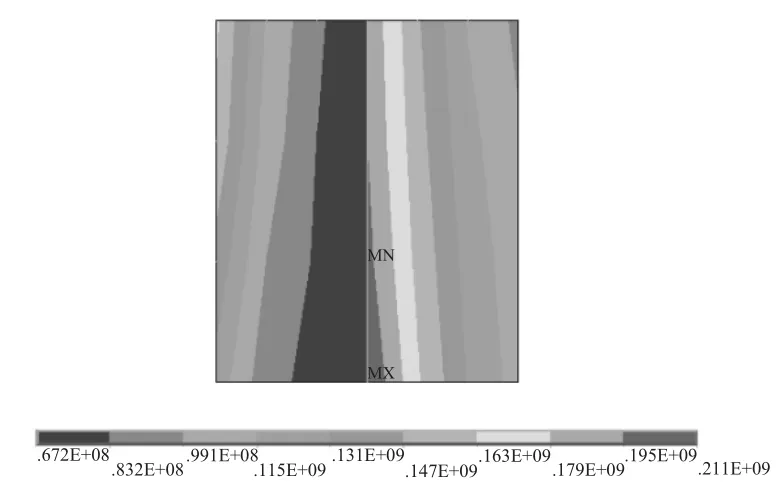

動態壓裝過程中某一時刻,主軸過盈聯接的應力分布如圖3所示;動態壓裝過程結束后,主軸過盈聯接的應力分布如圖4所示。

圖3 主軸壓裝過程中過盈聯接的應力分布

圖4 主軸壓裝結束后過盈聯接的應力分布

從圖4中可以看出,最大應力發生在電機轉子的內表面處,其值為,與理論計算的最大應力值十分接近,能夠滿足空氣靜壓電主軸高速旋轉時的轉矩傳遞要求。

3 結 論

合理選擇轉軸與電機轉子之間的過盈量,是空氣靜壓電主軸過盈聯接設計的基本工作。本文采用解析法計算了過盈量,進行了過盈聯接應力分析和強度校核;并利用有限元分析軟件ANSYS模擬了主軸動態壓裝過程的應力分布。經過對比,有限元分析結果與理論計算非常接近,能夠較好地滿足空氣靜壓電主軸的工作要求。本文對空氣靜壓電主軸過盈聯接的研究方法,對于類似產品的設計,具有一定的借鑒和參考意義。

[1]劉素華,袁世先.電主軸關鍵技術及工藝要點[J].安陽師范大學學報,2003(5):71-73.

[2]馬平,張伯霖,李鍛能,等.高速機床電主軸過盈配合量計算[J].組合機床與自動化加工技術,1999,18(3):12-14.

[3]成大先.機械設計手冊(第1卷)[M].北京:化學工業出版社,2002.

[4]章梓茂.材料力學[M].北京:高等教育出版社,2005.

[5]段進,倪棟,王國業.ANSYS10.0結構分析從入門到精通[M].北京:兵器工業出版社,2006.