液化氣船上層建筑整體吊裝有限元強度分析

郭 維

(江蘇現代造船技術有限公司,江蘇鎮江 212003)

液化氣船上層建筑整體吊裝有限元強度分析

郭 維

(江蘇現代造船技術有限公司,江蘇鎮江 212003)

以12 000 m3液化氣船的上層建筑為例,對上層建筑在吊裝過程中的吊點選擇、吊耳形式的設計和上層建筑的變形控制進行有限元計算分析,根據計算結果對船體局部的結構、材料規格和制作安裝工藝進行調整,以確保吊裝的安全性。

整體吊裝;上層建筑;吊耳;有限元

0 引言

作為清潔能源之一的液化石油氣(簡稱LPG)在我國有相當大的市場,需求快速增長。我國LPG年消費量由20世紀90年代初的約250萬t增至2004年的2 012萬t,已成為繼美國、日本之后世界第3大LPG消費國。

LPG船主要用來運輸以丙烷和丁烷為主要成分的石油碳氫化合物,也包括丙烯和丁烯及其他一些化工產品,近年來乙烯和氨也列入其運輸范圍。LPG船因其特殊用途而產生了多方面的特殊要求,因而其建造難度大,是代表當今世界造船技術水平的高技術、高附加值船舶。而上層建筑整體吊裝方案,是提高上層建筑區域的預舾裝率,縮短船舶的船臺建造、系泊試驗周期的較有效的方法之一,但實際建造時卻有一定難度。通常船舶在詳細設計前是不考慮建造方案的,因此,上層建筑的強度是按照普通設計來確定的。在實際建造中,根據其基本條件進行必要的強度計算,就顯得非常重要。計算時要考慮起重能力以及安全系數,吊點的選擇、吊耳的形式、吊點區域的結構加強、吊裝定位裝置的設置等。

1 結構說明及有限元模型

1.1 結構說明

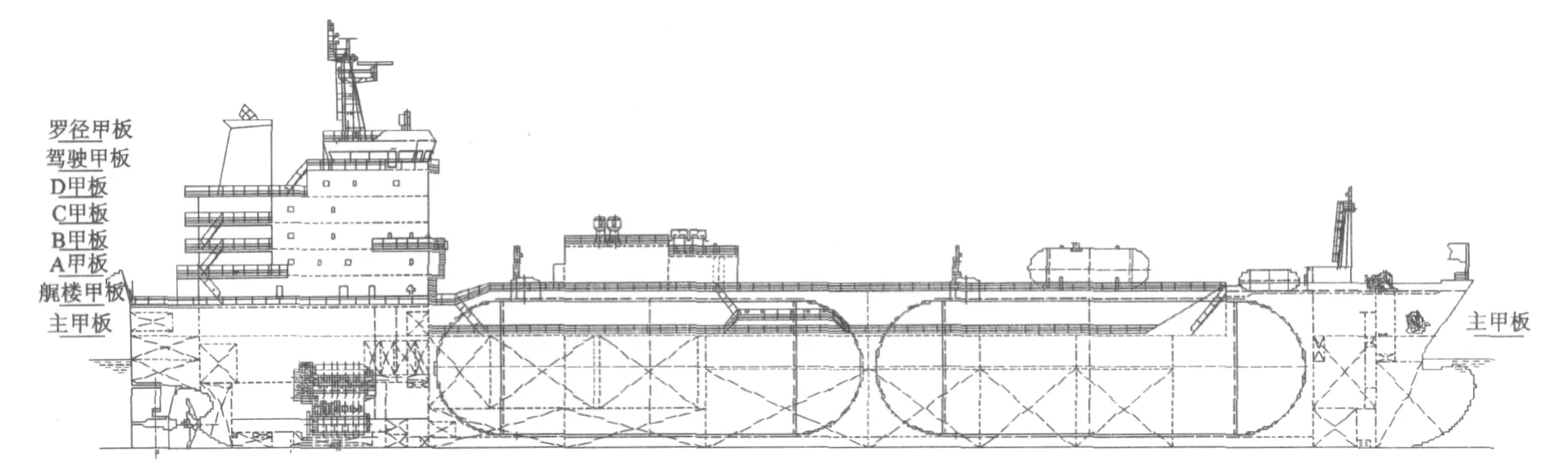

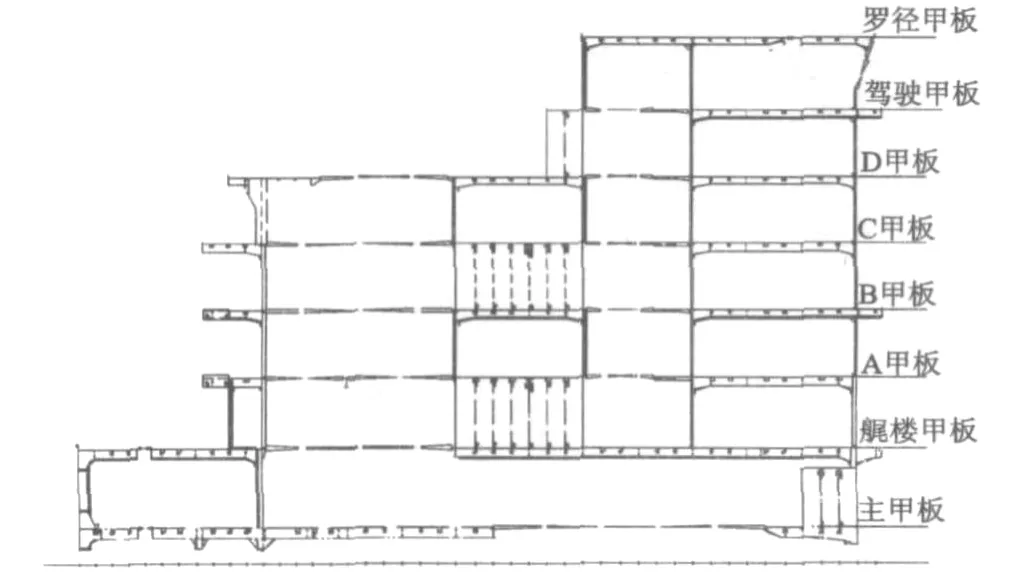

12 000 m3液化氣船為單甲板、球艏、方尾、尾機型,柴油機驅動單螺旋槳的半冷半壓式液化石油氣運輸船。其總長為138 m,型寬為21.6 m,型深為11.9 m。該船甲板室共有6層,自上而下分別為:羅經甲板及其下圍壁、駕駛甲板及其下圍壁、D甲板及其下圍壁、C甲板及其下圍壁、B甲板及其下圍壁、A甲板及其下圍壁。整個上層建筑長為27.61 m、寬21.7 m(包括翼橋)、高為16.9 m。上層建筑各層甲板采用橫骨架式。12 000 m3液化氣船總布置圖如圖1所示,上層建筑中縱剖面圖如圖2所示。

圖1 12 000 m3液化氣船總布置圖

1.2有限元模型及邊界條件

坐標系統采用右手坐標系,原點O位于Fr0 A甲板與船舶中心線相交處,X軸向船艏為正方向,Z軸向上為正方向,Y軸向左舷側為正方向。

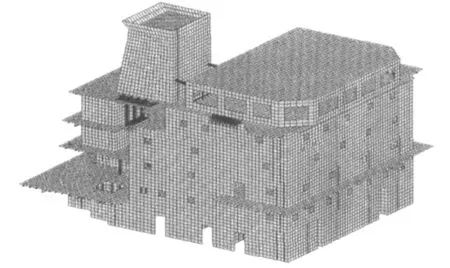

采用三維有限元模型,模型范圍選取為該船上層建筑整體吊裝模型,模型的縱向范圍從Fr3+250 mm至Fr42+410 mm;橫向范圍為整個上層建筑寬度;垂向范圍為A甲板下圍壁到羅經甲板。有限元模型示意圖如圖3所示。

圖2 上層建筑中縱剖面圖

圖3 有限元模型示意圖

邊界條件:

(1)吊裝前(工況LC1):A甲板下圍壁下端位移和轉角完全剛性約束。

(2)吊裝過程中(工況LC2):在有限元模型中約束處理采用D甲板Fr18圍壁上緣約束x、y、z三方向位移,左舷駕駛甲板(距中9 250 mm處)上緣約束x、y、z三方向的位移,右舷駕駛甲板(距中9 250 mm處)上緣約束x、z方向的位移,D甲板靠近吊碼的邊緣約束x、y、z三方向的位移。

1.3 吊裝方案

1.3.1 重量、重心等基本情況

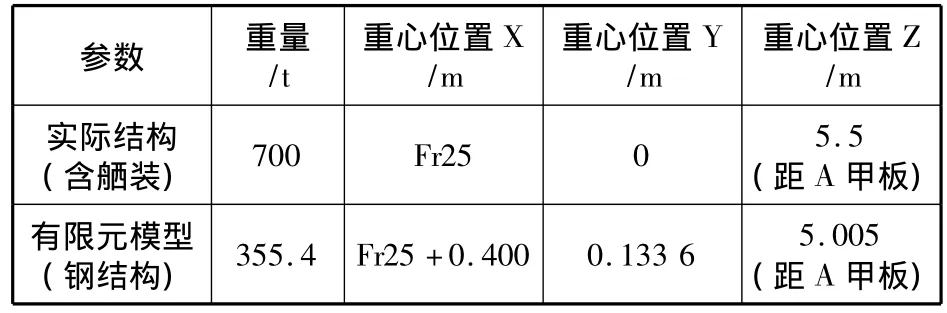

重量、重心等基本情況見表1。

表1 重量、重心基本情況

1.3.2 吊點位置設置

(1)本船上層建筑整體吊裝吊碼布置在上層建筑圍壁加厚板延伸部分及D甲板上。D甲板Fr18圍壁、駕駛甲板(距中9 250 mm)、D甲板上共布置3對吊碼。

(2)上層建筑整體吊裝按840 t總重進行,平均每個吊點受力140 t。

(3)由于使用吊梁進行吊裝,每個吊點只能設置4根鋼絲繩。設計計算時需按每個吊點140 t,每根鋼絲繩(每個吊點)35 t考慮。

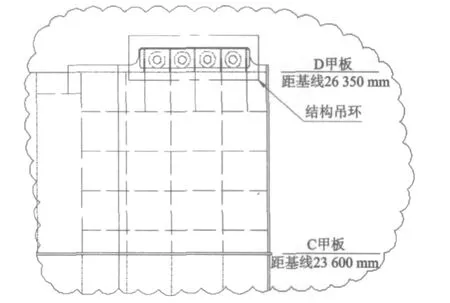

1.3.3 吊碼的形式及結構加強

考慮到吊碼附近結構的受力情況,需要對吊點區域進行局部加強,力求簡單可靠,以確保吊點受力能夠有效傳遞。本船采用永久性的船體結構加強形式,在吊點區域加厚相關圍壁板,并增設若干加強筋。吊環及結構加強示意圖如圖4所示。

圖4 吊環及結構加強示意圖

1.3.4 吊裝工況

考慮上層建筑結構的響應主要是由于結構的重量載荷引起的,因此需要分析吊裝前的結構響應及吊裝時結構的響應,進而確定由于吊裝所引起的結構的響應。計算步驟如下:

(1)工況LC1:吊裝前的結構響應。(2)工況LC2:吊裝時的結構響應。(3)吊裝引起的響應=吊裝時結構的響應-吊裝前的結構響應。

1.4 計算工況及載荷

(1)吊裝前(LC1):慣性載荷a2=-g(重力加速度)=-9.8 kgm/s2,其余方向為 0。

(2)吊裝過程中(LC2):吊裝過程中考慮其沖擊載荷的影響在計算吊裝時的慣性載荷,在垂直方向取 a2=1.1g=-10.78 kgm/s2,其余方向為 0。

2 計算結果

2.1 應力值及位移值匯總

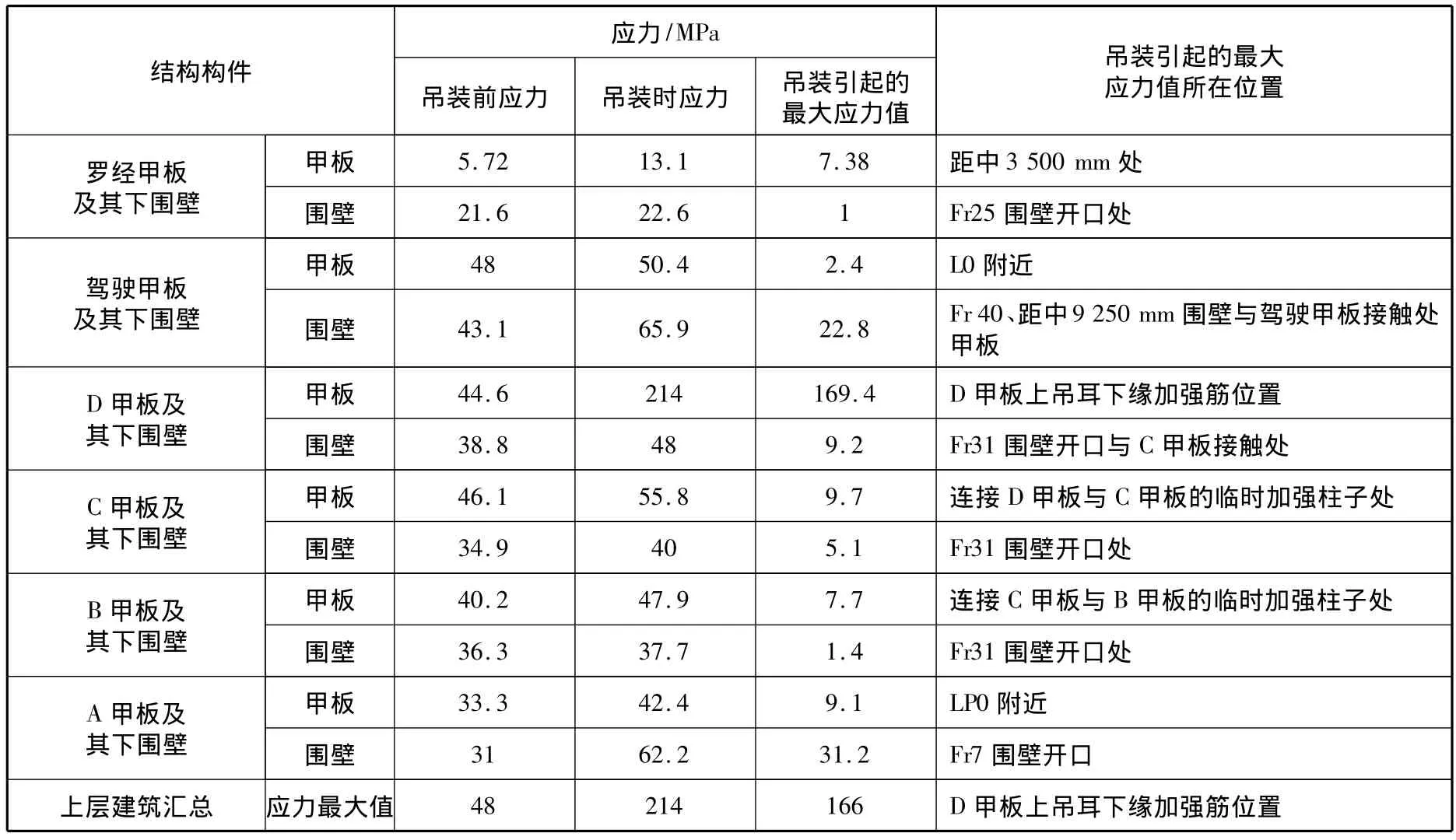

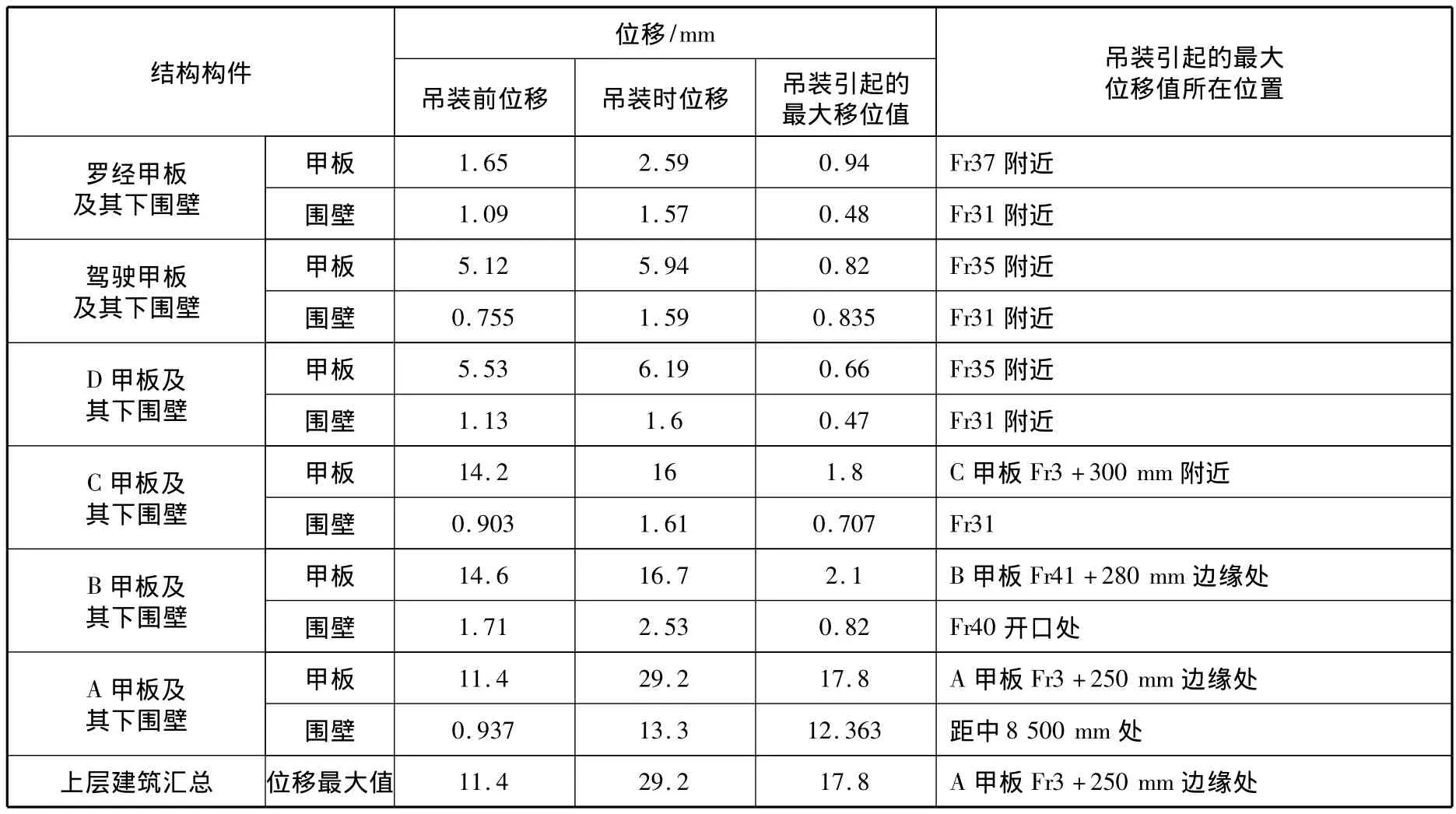

吊裝引起的上層建筑結構應力值、位移值分別見表2、表3。

上述計算表明,該船上層建筑在吊裝前結構的應力最大值出現在駕駛甲板的船中L0圍壁處,其值為48 MPa,小于屈服極限δS;吊裝過程中結構的應力最大值出現在D甲板上對應吊耳的下端位置,其值為214 MPa,小于δS,結構強度滿足要求。

該船上層建筑在吊裝前結構的絕對最大位移為14.6 mm,位置在B甲板Fr41+280 mm邊緣處;吊裝過程中結構的絕對最大位移為29.2 mm,位置在A甲板Fr3+250 mm邊緣處。

由吊裝引起的結構相對應力水平為166 MPa,出現在D甲板上吊耳下緣加強筋位置;引起各甲板、圍壁的最大相對位移為14.6 mm,出現在 A甲板Fr3+250 mm邊緣處。該處為自由端,需采取臨時加強。

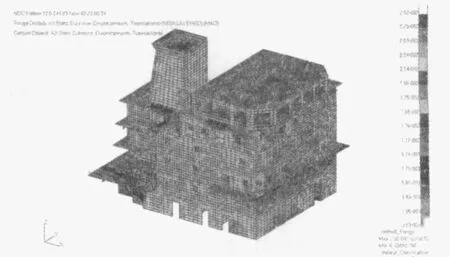

2.2 吊裝時應力云圖、位移云圖

吊裝時應力云圖和位移云圖見圖5、圖6。

表2 吊裝引起的上層建筑結構應力值

表3 吊裝引起的上層建筑結構位移值

2.3 吊碼的強度分析

經分析,吊碼局部應力集中區域的應力水平為168 MPa,滿足結構強度要求。

3 結語

計算分析表明,對于此類吊裝,只要采取科學合理的加強措施,可以使結構強度滿足規范要求。但由于每條船的結構形式及載荷情況不同,采取何種加強方式及吊點的合理選取才能將應力降到許用應力之下,需要有針對性的進行具體計算,有限元直接計算是一種較科學較有效的強度評估方法。

圖5 吊裝時應力云圖(LC2)

圖6 吊裝時位移云圖(LC2)

[1] 龍馭球.有限元法概論[M].北京:高等教育出版社,1991.

[2] 趙經文,王宏鈺.結構有限元分析[M].北京:科學出版社,2001.

[3] 陳鐵云,陳伯真.船舶結構力學[M].上海:上海交通大學出版社,

1991.

The paper calculated using finite element method and analyzed the lifting point selection,design of lifting lug form and the deformation control of superstructure during the lifting and mounting of superstructure using the superstructure of 12 000m3liquefied gas carrier as an example,and according to the calculation results it adjusted the hull local structure,materials specification and manufacturing and installation technics ensuring to the safety of lifting and mounting.

JS 2011-6-03 Finite element strength analysis on lifting and mounting complete superstructure of liquefied gas carrier

Guo Wei(10)

U663.6

B

2011-09-05

郭維(1976-),女,工程師,主要從事船舶生產設計工作。