特大型推力球軸承保持架兜孔中心徑測量方法的改進

徐占華

(洛陽LYC軸承有限公司 特大型軸承廠,河南 洛陽 471039)

特大型推力球軸承因機床設備老化,加工精度下降,旋轉精度達不到要求,保持架返修率高,無法保證批量生產,難以滿足用戶的要求。為此,解決特大型推力球軸承的旋轉精度刻不容緩。

通過對成批生產的影響因素分析發現,主要原因是旋轉精度即端擺超差達不到要求。在加工特大型推力球軸承時,各零件工序間都按精密品嚴格控制,各項精度均合格,但組裝成品后發現軸承端面跳動超差。通過理論分析和多批試驗發現,保持架兜孔中心徑是影響軸承端擺超差的主要原因,鋼球在保持架孔中的回轉軌跡不在同一條中心線上,有的孔中心徑偏大,有的孔中心徑偏小,與套圈溝底的接觸也不是理論設計的中心徑值,由此影響端擺超差。下文主要論述通過制造專用量具,精確測量和控制保持架兜孔中心徑,以保證裝配后軸承的旋轉精度。

1 測量方法的改進

以往,判斷保持架兜孔中心徑是否合格,一直沿用定性測量。主要通過著色法進行檢驗:將尺寸合格及溝道位置接近公稱尺寸的座圈平放在平臺上,將加工完的保持架放在座圈上并等間隔放入幾粒鋼球,給尺寸合格及溝道位置接近公稱尺寸的軸圈溝道著色,并組裝在一起,轉動軸圈且回轉靈活。

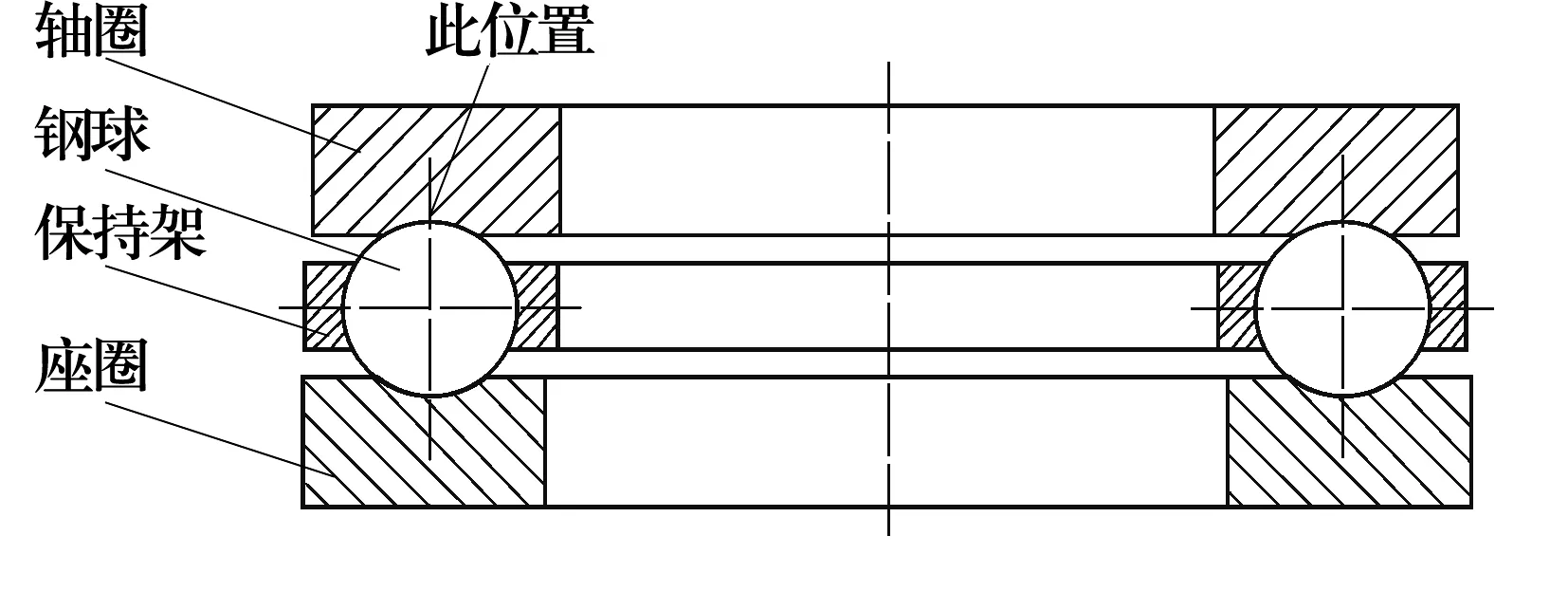

如圖1所示,拿開軸圈看軸圈溝道中心徑著色情況(圖中所示位置),若在軸圈溝道的中心處有一圈比較完整的軌跡并且沿圓周方向回轉的比較均勻,則判定此保持架兜孔中心徑合格,否則必須重新返修,重復上述檢測步驟直至合格為止。

圖1 推力球軸承保持架著色方法示意圖

上述著色方法存在以下缺點:(1)不能定量測量保持架兜孔中心徑的尺寸;(2)軸圈和座圈的加工周期會影響保持架的加工進度;(3)過程繁瑣,勞動強度大,生產效率低;(4)過多涉及人為因素,誤差很大。

為解決特大型推力球軸承的旋轉精度,加快保持架的加工進度,提高生產效率,降低產品返修率,依據推力球軸承保持架兜孔孔徑的大小,設計出一套可直接檢測保持架兜孔中心徑的輔助測量裝置,使推力球軸承保持架兜孔中心徑測量由定性測量轉變為定量測量,即推力球軸承保持架兜孔中心徑尺寸在卡尺上能直接反映出來,進而達到精確測量及控制保持架兜孔中心徑,保證裝配旋轉精度,改變以往著色法測量數值不精確的問題。

2 保持架兜孔中心徑的測量

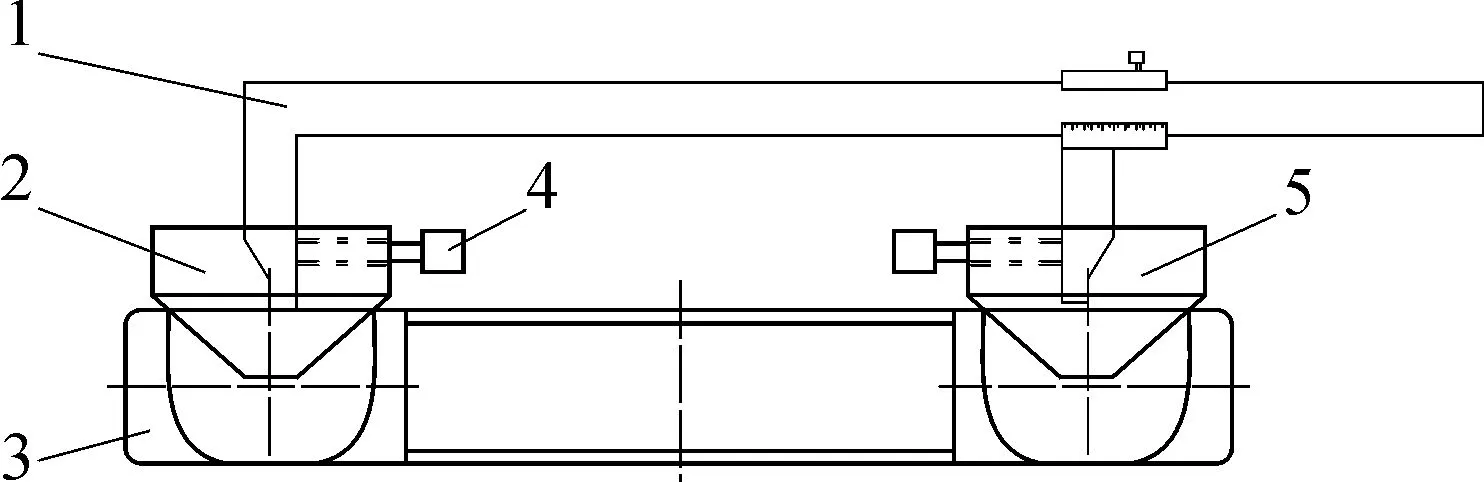

推力球軸承保持架兜孔中心徑測量裝置由1個靜測頭、1個動測頭、2個緊固螺釘和游標卡尺等分離的零部件組成,如圖2所示。其中,為了保證測頭在保持架兜孔中能夠正確定位, 2個測頭底部設計為90°錐體,可以控制孔徑的大小,根據孔徑的大小與保持架兜孔的接觸情況進行合適的調整,可測量保持架兜孔孔徑范圍為Φ20~60 mm。長11 mm寬7 mm的方孔則是根據卡尺的卡角設計,便于卡尺的裝卡和固定。方孔的一端必須在90°錐體的中心線上,測量時,錐體中心才能保證與保持架孔中心同心。如圖3所示,游標卡尺和2個測頭組裝在一起,可以根據零件中心徑的大小自由調整游標卡尺的距離,不受同一中心尺寸的限制。根據保持架兜孔的奇偶性分2種方法測量。

1—游標卡尺;2—靜測頭;3—保持架;4—緊固螺釘;5—動測頭圖2 推力球軸承保持架兜孔中心徑測量示意圖

圖3 推力球軸承保持架兜孔中心徑專用測頭

2.1 兜孔數為偶數的測量方法

保持架兜孔數為偶數,測量時將2個測頭分別放入保持架中心對稱的2個兜孔底孔內,測頭應與保持架的兜孔底孔壁緊密配合,在兜孔底孔中應平穩、牢固。游標卡尺的兩端分別放入測頭的方孔內,然后用螺釘固定,讀出游標卡尺的數值便是該零件的實際測量中心徑。

2.2 兜孔數為奇數的測量方法

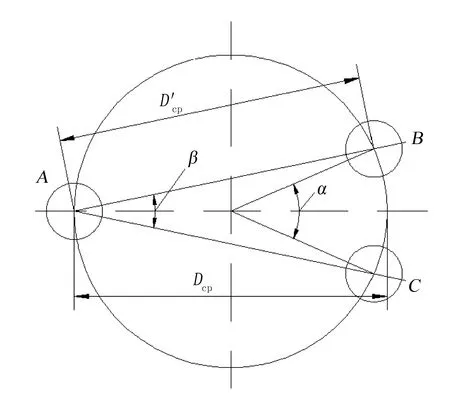

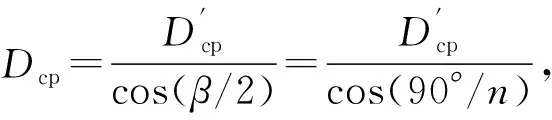

圖4 兜孔數為奇數時推力球軸承保持架測量方法

(1)

3 結束語

通過測量方法的改進,在現有條件下提高并保證了裝配后軸承的旋轉精度,解決了以往著色法測量數值不精確的問題,滿足了特大型推力球軸承批量加工生產的需要。同時采用測量旋轉精度專用工裝,測量準確,省時省力,減少了人為誤差,減輕了裝配和檢查人員的勞動強度,降低了產品的退貨返修率。