高碾壓混凝土壩智能碾壓理論研究

劉東海,李丙揚,崔 博

(1.天津大學建筑工程學院,天津 300072;2.天津大學水利工程仿真與安全國家重點實驗室,天津 300072)

1 前言

高碾壓混凝土壩的施工質量直接關系到大壩的運行安全,有效地控制壩體填筑碾壓質量是保證大壩安全的關鍵。目前,碾壓混凝土壩主要是通過現場采樣檢測和監理旁站觀測來控制混凝土壓實質量和碾壓過程參數[1,2]。利用采樣檢測只能限于少數測點,不可能對大面積碾壓混凝土進行全倉面的壓實質量評價,而且這種方法是在碾壓后進行,無法實時地控制碾壓質量。同時,由于旁站監理受人為因素干擾大,管理粗放,難以實現對碾壓遍數、行車速度、激振力和壓實厚度等碾壓過程參數的精準控制。因此,有必要研究開發一種具有實時、連續、自動、智能、高精度等特點的碾壓混凝土壩碾壓質量全倉面監控的新手段、新方法,對碾壓過程進行在線監測和反饋控制,在碾壓過程中引導碾壓機自適應調整自身工作參數到許可狀態,確保碾壓參數全過程達標。這對于確保碾壓施工質量,提高施工效率,實現碾壓混凝土壩工程建設精細化管理,具有重要的理論意義。

目前,國內外尚無開展針對碾壓混凝土壩智能碾壓方面的研究。在國外,相關研究主要集中在道路施工碾壓智能控制方面,即所謂智能碾壓技術(intelligent compaction,IC)[3]。該方面研究主要涉及碾壓機智能碾壓裝置的開發,以及土料或瀝青混凝土路基壓實質量實時監測指標的確定。如Caterpillar公司采用碾壓凈功率指標(machine drive power,MDP)[4,5]、AMMANN 公司采用機測土體剛度K[B6,7]、Geodynamik公司采用碾壓振動加速度頻域分析指標(compaction meter value,CMV)[8]等來表征路基的壓實特性。此外,Rinehart和Mooney指出總諧波失真(total harmonic distortation,THD)是評價土料壓實狀態的高敏感性指標[9,10]。基于上述指標反映的路基壓實情況,可實現碾壓機工作性態如振動頻率、振幅等的自適應調整。在國內,相關研究主要集中在表征壓實效果的碾壓機壓實質量裝置的開發上。如河北工業大學張潤利等通過監測垂直方向的振動加速度來表征土層密實度,開發了振動壓實度計量儀[11]。居彩梅設計了一種振動壓路機的連續壓實度檢測儀[12]。長安大學武雅麗、馬學良、孫祖望等研究了基于能量平衡的振蕩壓路機壓實自動控制技術[13,14]。此外,黃聲享等針對混凝土面板堆石壩施工特點,開發了面板堆石壩填筑質量的全球定位(global positioning system,GPS)實時監控系統,實現了對碾壓遍數、行車速度、壓實厚度的監控[15]。文章將在國內外現有研究成果的基礎上,深入研究高碾壓混凝土壩智能碾壓理論,包括高碾壓混凝土壩碾壓過程實時監控、大壩壓實質量全倉面實時評價以及基于實時壓實指標的碾壓機自適應控制的理論與方法。

2 高碾壓混凝土壩智能碾壓基本原理

2.1 概念

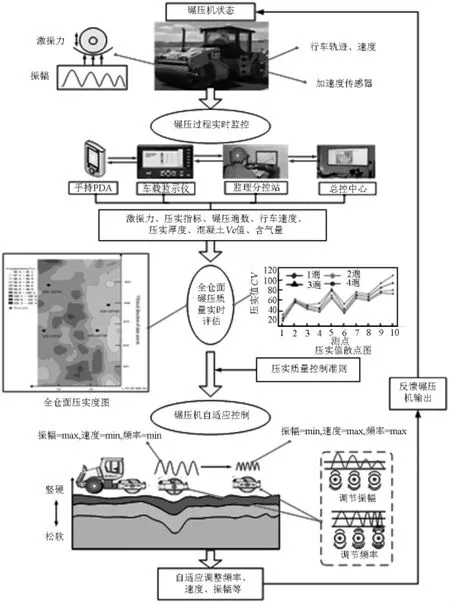

所謂碾壓混凝土壩智能碾壓是指在混凝土壩碾壓過程中,實時采集碾壓機械運行參數(如速度、碾輪振幅和頻率、加速度等)及壓實過程參數(碾壓遍數、鋪層厚度、振動狀態、行進速度等),采用適合于連續碾壓質量控制要求的壓實質量實時評估指標值,動態監測和評估大壩壓實效果(如壓實度),并根據壩料壓實情況,自適應地調整碾壓機械的運行特征(速度、頻率、振幅),以及實現在線遠程監控和反饋指導施工。碾壓混凝土壩智能碾壓可以連續地提供對整個碾壓區域的壓實效果評估,指導薄弱環節修補,有效避免超壓,使碾壓質量始終處于受控狀態。高碾壓混凝土壩智能碾壓過程如圖1所示,包括碾壓過程實時監控、碾壓質量實時評估、碾壓機自適應控制。

圖1 高碾壓混凝土(RCC)壩智能碾壓過程Fig.1 Process of intelligent compaction of high roller compacted concrete(RCC)dam

2.2 高碾壓混凝土壩碾壓過程實時監控原理

利用開發的碾壓混凝土壩填筑碾壓質量實時監控系統,實時自動采集碾壓混凝土壩填筑碾壓的過程參數。該系統由GPS基準站、碾壓機械監測終端、總控中心、現場分控站和現場個人數字助理(personal digital assistant,PDA)終端等部分組成[16,17],碾壓混凝土壩填筑碾壓過程實時監控流程具體如下:

1)通過安裝在碾壓機械上的監測終端,實時采集碾壓機械的動態坐標(經GPS基準站差分,精度可提高至厘米級)和激振力輸出狀態。

2)實時計算碾壓機速度,分析判斷碾壓機的行車速度、激振力輸出是否超標,并可通過PDA發出相應報警。

3)同時,現場分控站和總控中心的監控終端實時進行壩面碾壓質量參數(含行車軌跡、碾壓遍數、壓實高程和壓實厚度)及智能監控指標壓實值(compaction value,CV)的實時計算和分析,并根據偏差,發出報警,指導相關人員做出現場反饋與控制措施。

4)將施工倉面任意位置上監測到的碾壓機行車速度、激振力、碾壓遍數、壓實厚度以及實時反映壓實效果的智能監控指標——壓實值保存至數據庫,以供后續全倉面質量評估應用。

2.3 碾壓機自適應控制原理

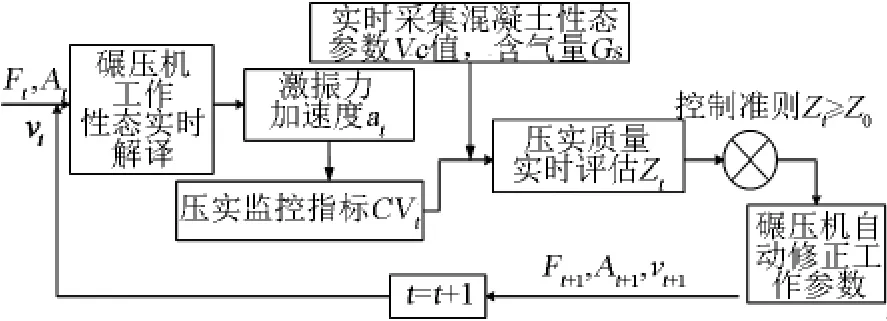

碾壓機的工作性態參數、速度、激振力頻率和振幅大小直接決定了碾壓機對壩料的壓實作用。已有研究表明,當壩料處于松軟狀態時,加大振動振幅,可以壓實壩料;當壩料壓實到一定程度時,若繼續加大振動振幅,有可能超壓,反而破壞已被壓實的壩料,影響壓實效果[18]。所以,需要針對碾壓過程中壩料實際壓實情況,實時調整碾壓機的速度、激振力頻率、振幅等工作參數。碾壓機自適應控制的原理如圖2所示,具體步驟如下:

1)實時監控碾壓機工作參數輸出(如t時刻的速度vt、頻率Ft、振幅At等),并通過安裝在碾壓機振動輪上的加速度傳感器實時自動監測振動輪加速度at,并對監測參數實時解譯,如對加速度信號進行諧波響應分析,獲得加速度頻域波譜圖。

2)根據實時獲取的監測參數,可計算得到壓實質量的監控指標值,如加速度頻域波譜圖,實時獲取智能監控指標——壓實值CV;同時,實時采集碾壓混凝土的VC值、含氣量Gs,結合壓實值,可實時計算碾壓機當前位置當前時刻t下的壓實質量(如壓實度Zt)。

3)根據設定的壓實質量控制準則,混凝土壓實度Zt≥Z0,實時判斷壓實質量是否達標。如果不達標,則引導碾壓機減小行進速度,加大振動振幅,減小頻率;如果達標,則碾壓機自動調整工作性態參數,減小振動振幅,增大頻率,以防止過度超壓,造成大顆粒壩料破碎,表層翻松。

4)將需調整的參數實時地反饋給碾壓機,碾壓機自適應做出調整。

圖2 碾壓機自適應控制原理Fig.2 Schematic diagram of adaptive control principle of compactor

3 碾壓質量全倉面實時評估理論

3.1 實時壓實指標分析

目前道路施工中碾壓質量實時監控指標常見的有 Ammann 公司的土體剛度指標 KB(MN/m)[6,7]、美國Caterpillar公司采用的實時表征碾壓土體密實狀況的壓實指標 CMV[8]、以及 Rinehart和 Mooney提出的用于評價土料壓實狀態的高敏感性指標總諧波失真[9,10]等,具體如下:

3.1.1 土體剛度指標(KB)

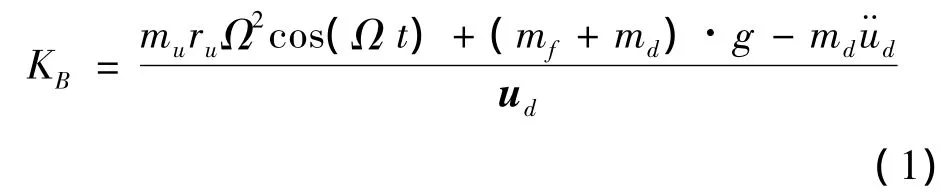

Ammann公司的壓實專家系統(Ammann compaction expert,ACE)是一個應用于振動碾壓機的電子監測與控制系統,它可以根據土體剛度自動地調節碾壓機的振幅和頻率以適應壓實土體特性變化。ACE智能碾壓監控系統是基于振動輪—土層相互作用模型[6,7]。土體剛度(KB)計算如下:

式(1)中,md為振動輪質量;mf為輪架質量;ud為振動輪垂直方向的位移;u¨d為振動輪垂直方向加速度;mu為偏心質量;ru為偏心距離;Ω=2f,f為旋轉軸頻率;g為重力加速度。壓實指標KB可以實時反映碾壓土體壓實質量,KB越小,表示土體越松軟,土體的密實度(或干密度)越小;反之,KB越大,表示土體越堅硬,土體的密實度(或干密度)也越大。

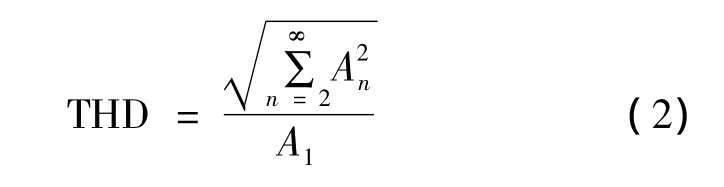

3.1.2 總諧波失真(THD)

Rinehart和Mooney指出總諧波失真是評價土料壓實狀態的高敏感性指標[9,10],它實際上是碾輪加速度n次諧波分量振幅的均方根與基波振幅的比值,可定義如下:

式(2)中,A1為加速度頻譜中的基頻振幅;An為加速度頻譜中的n次諧波分量振幅。THD值越小,土層越松軟,壓實度越小;反之,THD值越大,土層越堅硬,壓實度越大,即越堅硬的土層上,碾輪加速度的諧波分量越多。

3.1.3 壓實密度值(CMV)

美國的Caterpillar公司采用壓實密度值實時表征碾壓土體密實狀況[8],原理是在振動輪上安裝加速度傳感器,通過分析振動碾壓過程中加速度的諧波響應來實時反映土體壓實狀況,把加速度的二次諧波振幅(A1)與基波振幅(A0)的比值作為反映土體壓實情況的指標,其計算公式如下:

式(3)中,A0為加速頻域波譜中的基波振幅;A1為加速頻域波譜中的二次諧波振幅;C為常數。

研究表明,隨著碾壓遍數的增加,碾壓混凝土的壓實度逐漸增大,同時,振動輪的加速度信號畸變程度也越厲害,諧波的畸變信號越嚴重,諧波分量也越多,壓實密度值也越大。因此,可用壓實密度值作為實時反映碾壓混凝土壩壓實效果的智能監控指標。

3.2 碾壓混凝土壩壓實度全倉面實時評價方法

3.2.1 壓實質量估計模型

上述實時壓實指標,無論是KB,壓實密度值還是總諧波失真都沒有考慮壓實料的性質參數,在不同的壩料性質參數下,不同壓實效果可能會有相同的壓實指標值。同時,為反映規范所要求的對碾壓過程參數進行實時監控的要求,文章結合碾壓混凝土壩實時監控的碾壓參數、混凝土性質參數和實時壓實指標來表征壩料的壓實質量(如壓實度),即以實時監控系統所實時采集的碾壓遍數(n)、鋪層厚度(h)、碾壓速度(v)、激振力(J),碾壓混凝土Vc值和含氣量Gs以及壓實值CV(CV可以是上文中的壩料剛度指標KB、CMV或THD)為自變量,建立自J=mrω2cos(ωt),其中,ω =2f,ω為振動輪角速度;m為偏心質量;r為偏心距;f為碾壓機的振動頻率,上述參數均可通過感應器或機械性能參數直接獲取。

碾壓施工倉面上混凝土的Vc值和含氣量Gs可以采用該倉面檢測的平均值表示,通過現場PDA實時采集獲得。

2)多元回歸模型建立和檢驗。根據實測的倉面上檢測點的壓實度Z和對應的自變量樣本,通過回歸分析,建立如下模型:

并采用F檢驗法對模型進行顯著性檢驗,包括回歸方程和回歸系數的檢驗。

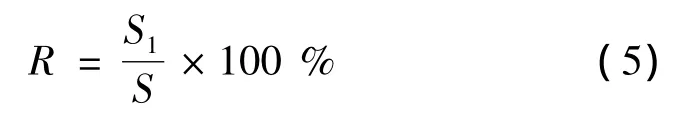

3.2.2 碾壓質量全倉面空間評價方法

基于多元非線性回歸模型和Kriging插值方法,可估算整個倉面的壓實度分布。碾壓混凝土壩全倉面碾壓質量評估流程如圖3所示,具體如下:

1)根據倉面檢測的壓實度Z、碾壓混凝土的Vc值和含氣量Gs,以及根據實時監控處理得到的對應網格上的碾壓遍數(n)、壓實厚度(h)、碾壓速度(v)、激振力大小(J)及實時監控指標壓實值CV,構建樣本數據。

2)根據樣本數據,采用多元非線性回歸方法,建立壓實度和Vc值、含氣量Gs,以及根據實時監控處理得到的對應的n、h、v、J、CV的函數關系,如式(4)所示,并進行檢驗。

3)由式(4)根據全施工倉面網格點上獲取的VC值和含氣量Gs,以及根據實時監控處理得到的對應變量與壓實度(Z)的多元回歸方程,以實現對碾壓混凝土壩壓實質量的估計。

1)模型參數的確定。為進行碾壓施工倉面壓實質量評估,把整個施工倉面劃分成足夠小的網格。采用實時監控系統采集到的碾壓信息,對每個網格的碾壓參數確定如下:a.壓實值(CV):通過在振動輪上安裝加速度傳感器,實時檢測振動輪加速度,并進行加速度信號諧波響應分析,然后利用碾壓混凝土壩智能控制裝置即車載式壓實度計實時獲取CV值;b.碾壓機行進速度(v):采用多次通過時該點的平均值;c.碾壓遍數(n):采用壓實機械通過某網格的總次數;d.壓實厚度(h):取網格的平均壓實厚度;e.激振力大小(J):碾壓機振動輪輪軸上裝有偏心質量塊,在碾壓過程中,可以產生一定頻率和振幅的運動,從而將壩料碾壓密實。激振力大小n、h、v、J、CV參數,計算得到各網格點處的壓實度值。

4)對離散網格的壓實度數據進行Kriging插值[19],得到全倉面任意點上的壓實度。

5)根據插值結果和式(5)計算全倉面的壓實度合格率(R):

式(5)中,S1為壓實度滿足控制標準的倉面面積;S為全倉面的面積。

圖3 全倉面碾壓質量評估流程Fig.3 Assessment process of compaction quality of the entire work area

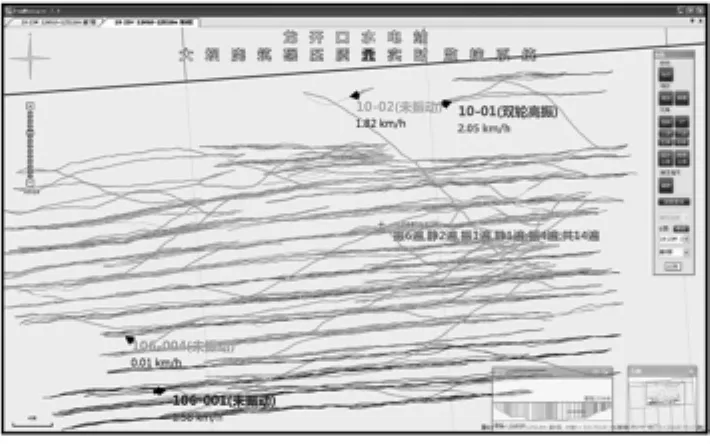

4 工程應用

文章研究的部分成果已在雅礱江官地碾壓混凝土壩(最大壩高168 m)和金沙江龍開口碾壓混凝土壩(最大壩高119 m)得到初步應用。利用研制的大壩碾壓混凝土施工質量實時監控系統,實時監控碾壓機的運行速度、振動狀態、碾壓遍數和壓實厚度,確保這些碾壓參數始終處于受控狀態。圖4為龍開口水電站大壩澆筑碾壓質量實時監控系統的界面。

圖4 碾壓混凝土壩碾壓質量實時監控系統界面Fig.4 User interface of real-time compaction monitoring system of RCC dam

由于壓實質量實時檢測裝置即車載式壓實度計正在完善中,實時反映壓實效果的智能碾壓監控指標壓實值CV還不能獲取,故無法進行碾壓混凝土壩全倉面壓實質量評估;此外,碾壓機自適應控制裝置等尚在進一步研制中。

5 結語

為實現高碾壓混凝土壩碾壓質量的實時、精細、自動和智能控制,深入研究了高碾壓混凝土壩智能碾壓理論,包括壩料碾壓過程實時監控、碾壓質量實時評估以及基于實時壓實指標的碾壓機自適應控制的理論與方法,給出了高碾壓混凝土壩智能碾壓的概念及實現過程,提出了實時監控和智能反饋控制的原理,在實時壓實指標分析的基礎上,建立了基于實時監控指標的壓實質量回歸模型,提出了碾壓混凝土壩壓實度全倉面實時評價方法。該研究成果實現了高碾壓混凝土壩施工過程中碾壓機工作性態的自適應調整,確保了碾壓機速度、振動狀態、頻率及振幅全過程達標,以及確保碾壓遍數、壓實厚度、激振力等碾壓參數始終受控,可有效提高施工質量和提高施工效率,可為碾壓混凝土壩建設質量控制提供一條新的途徑。部分研究成果的工程應用初步表明了文章理論方法的有效性。下一步,將進一步研發壓實質量實時檢測裝置和碾壓機自適應控制裝置,以實現高碾壓混凝土壩智能碾壓與全過程實時控制。

[1]中華人民共和國國家經濟貿易委員會.DL/T 5112-2000水工碾壓混凝土壩施工規范[S].鄭州:鄭州大學出版社,2000.

[2]徐玉杰.碾壓混凝土壩施工技術與質量控制[M].鄭州:黃河水利出版社,2008.

[3]Carlos Zambrano,Vincent Drnevich,Philippe Bourdeau.Advanced compaction quality control[R].U.S.Indiana:School of Civil Engineering,Purdue University,2006.

[4]Bekker M G.Introduction to Terrain-Vehicle Systems[M].Ann Arbor:The University of Michigan Press,1969.

[5]Komandi G.An evaluation of the concept of rolling resistance[J].Journal of Terramechanics,1999,36(3):159 -166.

[6]Kaufmann K,Anderegg R.3D-construction applications III:GPS-based compaction technology[C]//Proceedings of the 1st International Conference on Machine Control& Guidance.ETH Zurich,Swiss:2008,1-10.

[7]Anderegg R,Kaufmann K I.Compaction with vibratory rollers[J].Journal of Transportation Research Board,2004,1868:124-134.

[8]Sandstrom A,Pettersson J C.Intelligent systems for QA/QC in soil compaction[C]//Proceedings of the 83rd Annual Transportation Research Board Meeting.Washington D C,2004:1-17.

[9]Mooney M A,Rinehart R V.Field monitoring of roller vibration during compaction of subgrade soil[J].Journal of Geotechnical and Geoenvironmental Engineering,2007,133(3):257 -265.

[10]Mooney M A,Rinehart R V.Instrumentation of a roller compactor to monitor vibration behavior during earthwork compaction[J].Journal of Automation in Construction,2007,17(2):144 -150.

[11]張潤利,張俊杰,李熙山.振動壓路機壓實度連續檢測儀[J].工程機械,2000,32(8):4-6.

[12]居彩梅.車載式壓實度檢測儀[D].西安:長安大學,2001.

[13]武雅麗,王 鵲,衛雪莉.振蕩壓實度計的試驗與研究[J].中國公路學報,1998,11(4):121 -126.

[14]馬學良,孫祖望,楊東來.振蕩壓路機智能化控制策略的研究[J].中國工程機械學報,2008,6(3):299-305.

[15]黃聲享,劉經南.GPS實時監控系統及其在堆石壩施工中的初步應用[J].武漢大學學報,2005,30(9):813 -816.

[16]Zhong Denghua,Cui Bo,Liu Donghai.Theoretical research on construction quality real-time monitoring and system integration of core rock-fill dam[J].Science in China(Series E:Technological Sciences),2009,52(11):3406-3412.

[17]Zhong Denghua,Liu Donghai,Cui Bo.Real-time compaction quality monitoring of high core rockfill dam[J].Science in China(Series E:Technological Sciences),2011,54(7):1906 -1913.

[18]Petersen D,Siekmeier J,Nelson C,et al.Intelligent soil compaction-technology,results and a roadmap toward widespread use[J].Journal of the Transportation Research Board,2006,1975:81-88.

[19]Cressie N.Statistics for Spatial Data[M].New York:Wiley,1993.