齒輥輥身鑄造工藝改進

郭 林,李寶偉,黃一聲

(濟鋼集團重工機械有限公司,濟南 250101)

齒輥輥身鑄造工藝改進

郭 林,李寶偉,黃一聲

(濟鋼集團重工機械有限公司,濟南 250101)

采用輥身內部鑄入離心鋼管的工藝方案,解決了原輥身使用中出現裂紋、漏水導致其使用壽命短的問題。

豎爐;齒輥;鑄造工藝

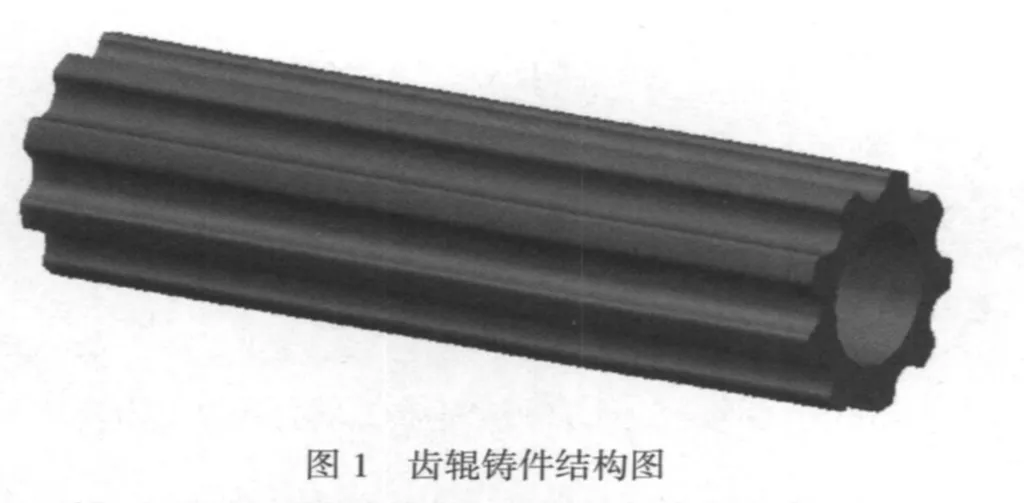

齒輥是球團豎爐生產中的關鍵設備,其結構為三段式,其中輥身是三段中的關鍵部位,齒輥輥身結構如圖1所示。輥身鑄件材質為ZG40Mn2,要求鑄件組織致密,使用過程中不得有漏水現象。

1 原工藝出現的問題

原齒輥使用過程中出現的問題,主要是使用壽命短,齒輥安裝使用后不到兩個月就出現漏水,在槽底部出現裂紋,中間燒損嚴重。

針對以上問題,我們通過分析認為,導致原齒輥使用壽命短、漏水嚴重的主要原因是齒輥輥身工藝結構不合理,采用常規鑄造法容易產生氣孔與縮松缺陷,不可能保證鑄件的致密要求,因此在使用過程中出現漏水問題。由于輥身部位的工作環境溫度較高,漏出的水氣化成水蒸汽,水蒸汽在高溫下與齒輥表層的鐵元素發生化學反應,生產氧化鐵和一氧化碳,導致鑄件抗拉強度降低,表面出現裂紋,使得漏水越來越嚴重。要解決以上問題,按常規鑄造方法,只能采取加補貼的方法;但是由于輥身較長,需要加的補貼量較大,給加工和清理造成困難,并且也不能保證鑄件不出現氣孔和夾砂等鑄造缺陷。因此必須另采取特殊的工藝方法。

2 改進后的鑄造工藝

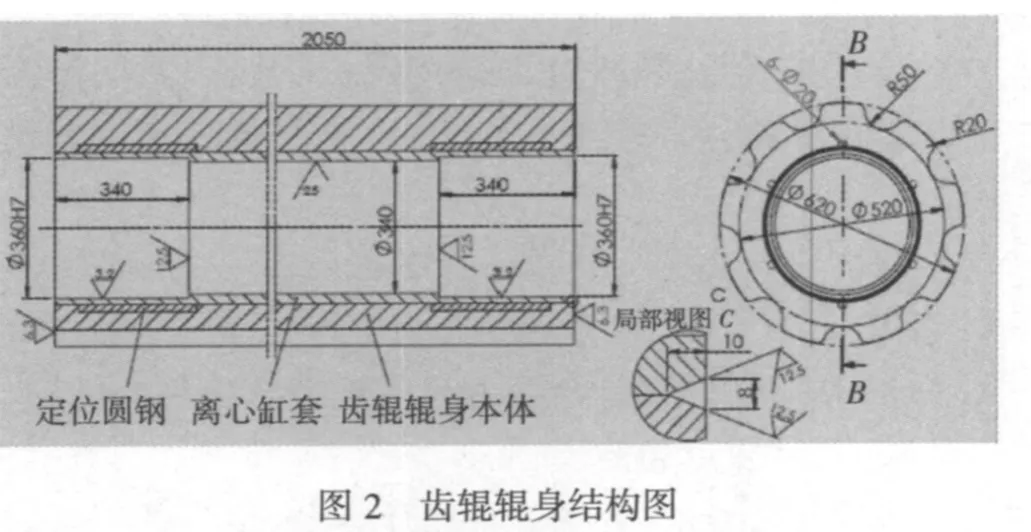

為解決齒輥漏水問題,我們研究設計多種工藝方案,最終確定采用輥身內部鑄入離心鋼管的工藝方案。該工藝把輥身中間鑄入的離心鋼管和輥身本體很好地熔接在一起,為保證離心鋼管與齒輥輥身牢固定位,在離心鋼管上下兩端焊接定位圓鋼。輥身工藝結構設計如圖2所示。

2.1 鑄入離心鋼管結構確定

為保證鋼管與輥身較好地熔合,選擇合理壁厚的鋼管、鋼管在齒輥輥身中的固定以及離心鋼管鑄入鑄型時的溫度是鑄造技術重點。通過對齒輥整體結構的鑄造工藝分析,最后確定如下結構方案(如圖3),并進行仿真模擬。

鋼管壁厚分臺階設計,保證鑄件在凝固時形成溫度梯度,底部340mm長度范圍壁厚設計為35mm,上部壁厚采用25mm,兩端在鋼管外表面分別均布焊接6根?20mm圓鋼,將鋼管預熱溫度設定為300℃。從模擬結果可以看出,鑄件輥身部位沒有縮孔、縮松等缺陷出現。

2.2 模樣設計

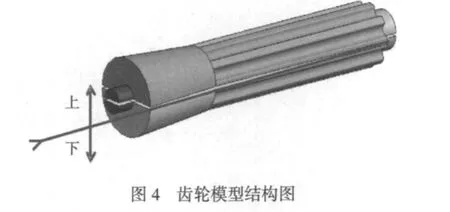

為保證砂型質量以及造型操作方便,設計采用平做立澆結構,將齒條部位做成活塊結構,以防止起模時塌箱。為防止鑄件鑄出后偏芯,依據目前現有的實際工裝情況,設計模樣分型負數為4mm,上下模各2mm。為保證鑄件在凝固過程中形成順序凝固,保證冒口內金屬液能夠充分補縮鑄件,設計采用離心鋼管的下端為下芯頭,上部冒口部位采用砂芯結構,冒口設計為圓錐臺形結構,如圖4所示。

2.3 芯盒結構設計

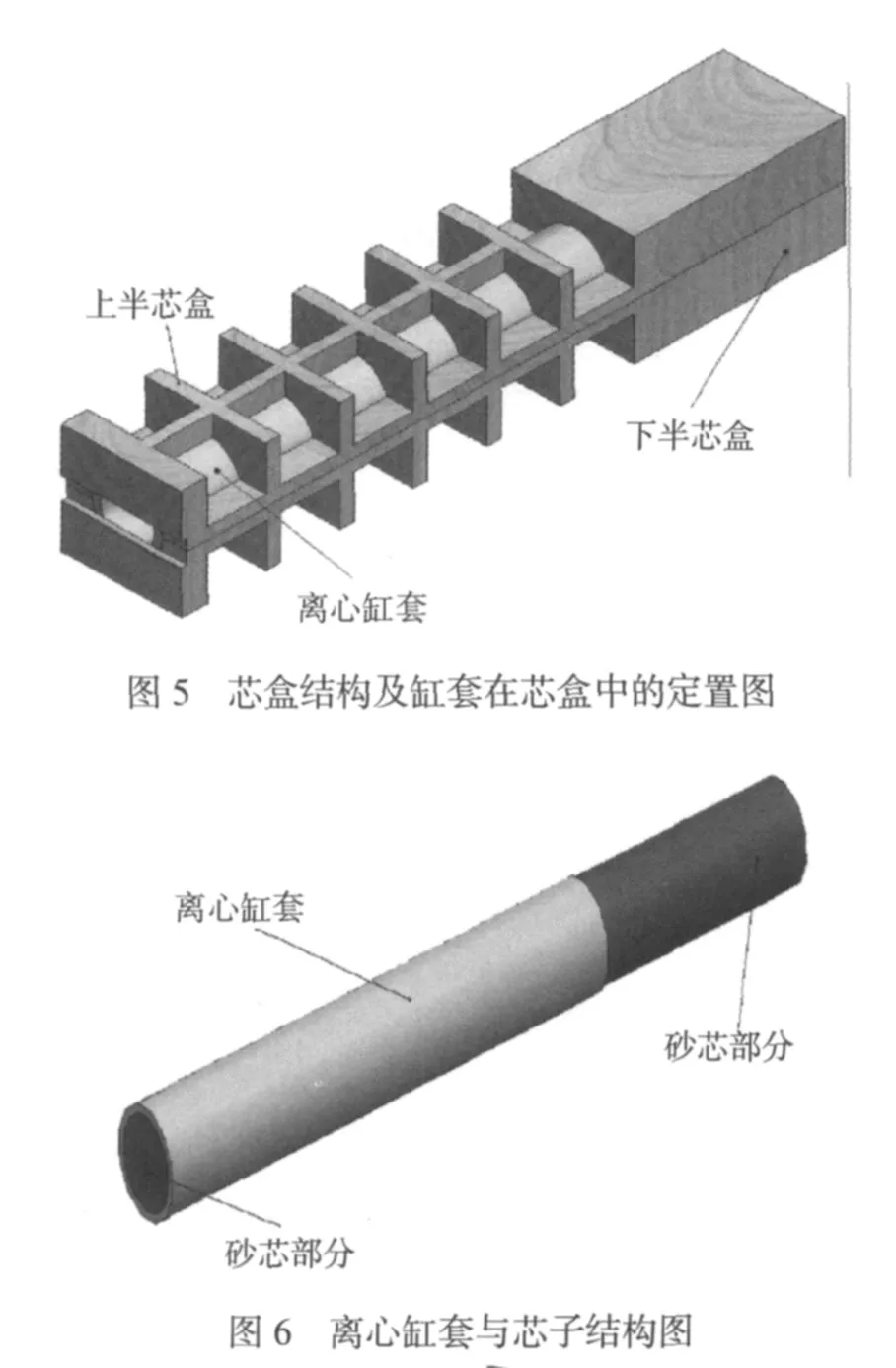

為保證制芯過程中冒口部位砂芯部分與下部鑄入的離心鋼管同心,改變了傳統的半實半刮設計,創新設計出對分式整體定位結構,從而保證了離心鋼管定位準確,保證了離心鋼管與上部砂芯部位同心。為保證砂芯與離心鋼管連接牢固,防止在吊運及合箱過程中變形,在砂芯與離心鋼管的中心部位設計采用直徑為?150mm×15mm鋼管做芯骨,制芯時先將芯骨放進離心鋼管內找正后,在離心鋼管內放進水玻璃七零砂,高度為離心鋼管高度的1/6,緊實后將鋼管芯骨固定在離心鋼管內,并用CO2氣體硬化。然后將填上砂的離心鋼管與芯骨整體放進對分式芯盒內,制造上部砂芯部分。芯盒結構及離心鋼管在芯盒中的定位如圖5所示。離心鋼管與芯子結構如圖6所示。

2.4 澆注系統設計與造型操作

為保證澆注時鋼液能夠平穩快速充填型腔,設計澆注系統為底反內澆道?60mm四道均布,在冒口下部設置?80mm內澆道一道,橫澆道與直澆道都設計為?80mm。充型模擬驗證表明,該澆注系統設置較為合理。

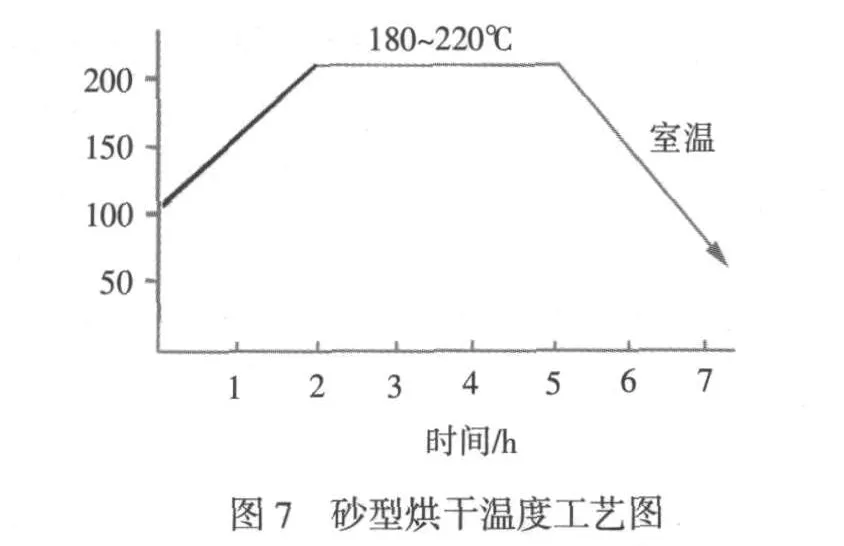

造型操作時要保證砂芯、砂型緊實度要高而且均勻;為防止粘砂,保證齒條表面組織致密,在齒條部位采用鉻鐵礦砂;臥澆口時,要保證相鄰澆口磚之間的接口要連接緊密,防止從散砂進入澆口內。砂型制造完成后要進烘干窯烘干,烘干工藝如圖7所示。

2.5 離心鋼管的材質及鑄入前的結構設計

離心鋼管材質為ZG270-500。由于離心鋼管是在鑄造輥身時鑄入,因此輥身的長度要包括下部芯頭長度。為保證離心鋼管在輥身本體內很好的固定,分別在離心鋼管上下部設置六根固定圓鋼,圓鋼要牢固的固定在離心鋼管上。焊縫高度要大于12mm,要保證圓鋼在離心鋼管上的焊接位置正確。離心鋼管在鑄入前要進行打壓檢查,用睹板將兩端孔先焊好,在一端焊上打壓用水管,打壓檢查合格后,再將兩端睹板去掉,并將兩端面修磨平整,以方便打芯合箱。離心鋼管鑄入前尺寸結構如圖8所示。

2.6 合箱及澆注操作工藝

合箱前將離心鋼管預熱350℃以上待用。在出鋼前一個小時前進行合箱,保證合箱時離心鋼管溫度在300℃以上。合箱后30min內要進行澆注,否則要用熱風機對砂型型腔進行升溫。澆注后24小時打箱,為了降低成本,防止割冒口后出現裂紋,確定利用打箱后的余熱熱割冒口,熱割溫度控制在200℃以上。

3 結論

改進工藝后生產的齒輥完全達到了預期目標,解決了齒輥打壓及使用壽命短的問題,由于采用了離心鋼管鑄入,加大了鑄造過程中鑄件凝固冷卻的速度,消除了齒條部位的粘砂現象,從而提高了齒輥輥身的表面質量。從已經生產的3批齒輥的使用情況看,改進工藝后的齒輥質量性能好,比原來使用壽命有較大提高,使用壽命可達2年以上,能夠取得良好的經濟效益。

Improvement on Foundry Technology of Tooth Roller Body

GUO Lin,LI BaoWei,HUANG YiSheng

(Heavy Industry Machinery Co.Ltd.Jinan Iron&Steel Works Group,Jinan 250101,Shandong China)

Solution that technology of a centrifugal casting steel pipe cast into the body of roller to short service life of the roller led by water leakage from crack produced in use process.

Shaft furnace;Tooth roller;Foundry technology

TG242.1;

B;

1006-9658(2011)03-3

2010-12-04

2010-182

郭林(1970-),男,工程師,長期從事鑄造生產工藝技術研究