艦載直升機機載電子產品可靠性設計驗證方法

張令波 曾晨暉

(1.海軍裝備部飛機辦,北京 100071;2.中航工業綜合技術研究所,北京 100028)

1 概述

艦載直升機需要在長期遠離基地、復雜海洋環境下,具備較高的戰備完好性和任務成功率,關鍵之一是要具備高可靠性的機載電子設備。因此在研制中必須高度重視機載電子設備可靠性工作,提升可靠性設計與驗證的水平,需要在現有可靠性工作方法的基礎上,引入新的思路、新的方法。

本文針對機載電子設備高可靠性設計提出了“做實傳統方法、引入先進技術”的理念和方法;針對高可靠性驗證提出了“以可靠性綜合評價為主線,加強傳統可靠性試驗工作,引入先進可靠性試驗技術”的理念和方法。

2 艦載直升機機載電子產品可靠性設計指導思想

目前國內外的可靠性技術主要分為兩大類,即基于概率統計的傳統可靠性技術和基于故障物理的現代可靠性技術。傳統可靠性技術主要依靠邏輯分析和失效率統計,要提高產品的可靠性水平,只能通過改變外部環境和無限提高元器件、零部件可靠性水平,工程上難以實現。而基于故障物理的可靠性技術則是通過對產生失效的根本原因做分析,針對性的利用結構優化、布局優化、器件更換等手段,達到現有條件下的最佳設計。

針對艦載直升機機載電子產品可靠性要求高的特點,結合兩種可靠性技術特長,提出“做實傳統方法、引入先進技術”的理念,指導思想如下:

將傳統可靠性工作項目做細做實,重點落實適用于電子產品的關鍵性傳統工作項目,確保其實施效果;

針對可靠性薄弱和功能關鍵設備,采用基于故障物理的可靠性仿真試驗等新技術,更準確的找出產品的薄弱環節,并采取針對性的糾正措施增強產品的可靠性。

3 艦載直升機機載電子產品可靠性設計方法

3.1 傳統可靠性設計工作方法

從“滿足型號需求,解決工程問題”的根本目的出發,根據機載電子產品的實際特點,對GJB 450A–2004進行剪裁,選擇并應用手段成熟、目標明確的可靠性設計方法。常用的傳統可行設計方法主要包括:可靠性建模、可靠性分配、可靠性預計、故障模式影響及危害性分析(FMECA)、可靠性設計準則的制定和實施、故障樹分析(FTA)、潛在分析(SCA)、電路容差分析以及元器件選擇與控制等。

3.2 基于故障物理的可靠性設計方法

基于故障物理的可靠性方法是一種“事前分析”方法,即通過對產品失效模式、位置、機理及發生過程的研究,確定失效的根源,提出預防措施;通過健壯設計預防產品失效,生產出具有較高“內建可靠性”的產品,實現“可靠性是設計出來的”的目標。

故障物理方法應用于工程實踐最有效的途徑是與仿真技術相結合,形成基于故障物理的“可靠性仿真試驗方法”。即基于故障物理原理和計算機仿真技術,以計算機仿真軟件和高性能計算機為工具,利用全數字模型對系統進行虛擬的可靠性試驗,定量的預計產品的可靠性,發現薄弱環節并采取改進措施。基于故障物理的可靠性仿真試驗方法能夠在產品研制階段并行分析和改進產品設計的健壯性和可靠性,實現在設計早期階段消除故障源、提高健壯性、減少試驗量、縮短開發周期,進而提高武器裝備可靠性的目的。

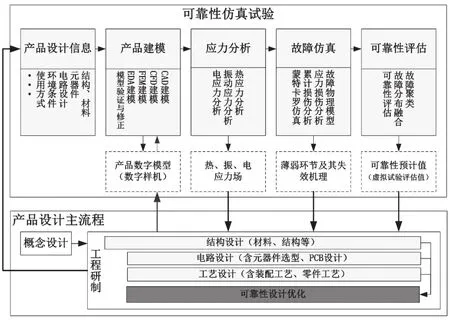

可靠性仿真試驗可以為設計主流程提供產品應力場數據、可靠性薄弱環節及可靠性預計值(或可靠性虛擬試驗評估值)等,從而為可靠性設計優化(主要是消除可靠性薄弱環節、降低器件失效率等)提供輸入。在產品設計過程中,通過“建模仿真——設計優化——模型改進”的迭代,實現高可靠性的產品設計,其基本流程如圖1所示。

3.3 有機結合傳統方法與基于故障物理方法提高產品可靠性

工程上要提高電子產品的可靠性主要有3條途徑:選擇更高質量等級的元器件;改善產品所處平臺的環境條件;以可靠性為中心的設計優化。限于目前的元器件采購渠道,以及相對嚴酷的艦載直升機平臺環境條件,難以通過前兩種途徑大幅提高產品可靠性。而引入可靠性仿真試驗方法,通過確定產品的主要故障模式和機理,可以有針對性地消除或者延遲故障的發生,從而實現產品的高可靠性要求。

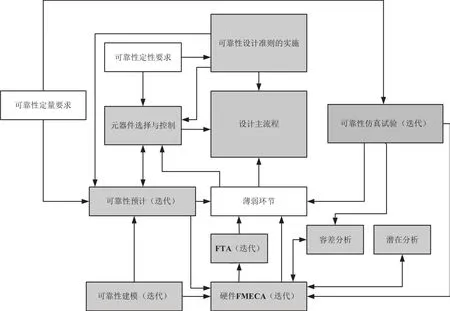

在艦載直升機機載電子產品可靠性設計方法中應有機結合傳統方法與故障物理方法,如圖2所示。

4 艦載直升機機載電子產品可靠性驗證指導思想

針對艦載直升機機載電子產品可靠性指標要求高的特點,應在產品的可靠性驗證中貫徹“以可靠性綜合評價為主線,加強傳統可靠性試驗工作,引入先進可靠性試驗技術”的理念,綜合利用各類試驗數據對機載電子產品的可靠性進行驗證和評價,實現對產品研制過程中的可靠性水平的控制,確保可靠性指標高的機載產品能夠得到準確的可靠性驗證和評價。機載電子產品可靠性驗證的工作思路如下。

圖1 可靠性仿真試驗基本流程圖

圖2 有機結合傳統方法與故障物理方法

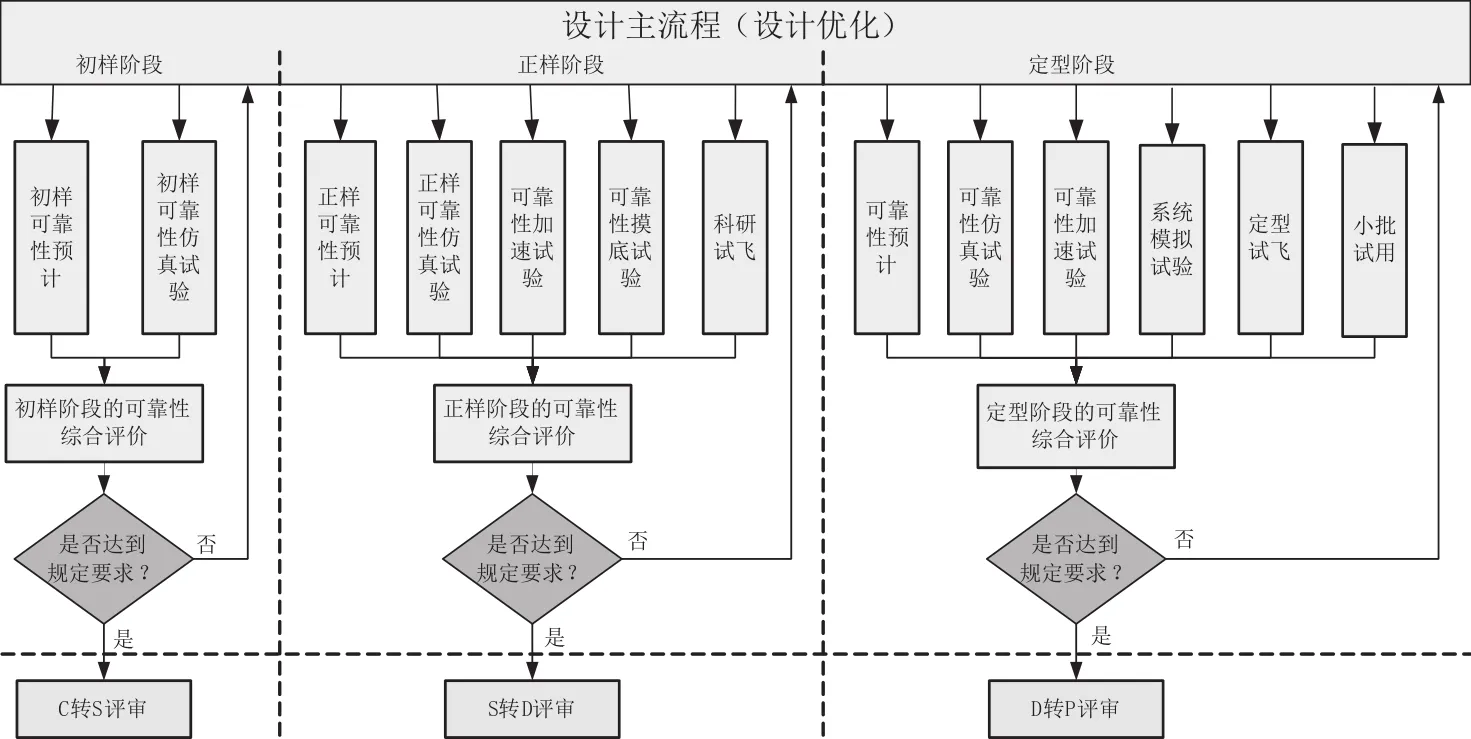

在初樣和正樣階段開展關鍵設備的可靠性仿真試驗;

在正樣階段開展關鍵設備的可靠性強化試驗、可靠性加速試驗、首飛前的可靠性增長摸底試驗和科研試飛;

在定型階段開展系統模擬試驗,收集定型試飛和小批試用數據;

在產品研制全過程開展可靠性綜合評價。

5 艦載直升機機載電子產品可靠性驗證工作方法

5.1 加強傳統的可靠性試驗工作

傳統的可靠性試驗工作主要包括:環境應力篩選、首飛前可靠性摸底試驗和系統可靠性鑒定試驗。

5.1.1 環境應力篩選

環境應力篩選在GJB 1032–1990中的定義為:在電子產品上施加隨即振動和溫度循環應力,以鑒別和剔除產品工藝和元件引起的早期故障的一種工藝或方法,使產品的可靠性接近于設計的固有可靠性水平。

5.1.2 首飛前可靠性摸底試驗

首飛前可靠性摸底試驗采用綜合環境條件,模擬產品實際使用條件,要求在給定的時間內不允許發生影響飛行安全和任務成功的故障,主要用于確保艦載直升機的首飛安全和任務成功。

5.1.3 系統可靠性鑒定試驗

根據GJB 899–1990開展系統可靠性鑒定試驗。系統級試驗能夠大幅縮短試驗時間,并對系統內各設備間接口的可靠性和兼容性進行驗證。

5.2 引入先進的可靠性試驗技術

在研制中引入強化試驗技術和基于故障物理的可靠性加速試驗技術,前者針對關鍵模塊,提高模塊耐受應力的強度;后者針對設備,開展快速的評估和暴露設計中未能解決的缺陷。

5.2.1 可靠性強化試驗

可靠性強化試驗是將產品暴露在一系列依次提高的某種應力(如溫度或振動)臺階上,在每一應力臺階完成后,進行故障檢測,對發生的故障采取糾正措施,直至達到產品的設計極限,主要被用來在較短的時間內發現故障并進行風險研究,以及確定產品在有效壽命期內抗隨機故障的能力。

5.2.2 基于故障物理的可靠性加速試驗

基于故障物理的可靠性加速試驗是一種基于故障物理方法的定量可靠性加速試驗。針對產品的主要故障機理確定加速模型和試驗應力種類,通過加嚴試驗應力水平快速評估產品的可靠性水平。

5.3 在產品研制全過程開展可靠性綜合評價

可靠性綜合評價技術是艦載直升機可靠性驗證的主線,該技術將各種分析與試驗數據結合起來對研制過程中產品可靠性狀態進行動態評價,用于解決高可靠產品的可靠性驗證問題;能夠對研制過程各個階段的產品可靠性進行評價,同時有效縮短定型階段的可靠性鑒定試驗時間。可靠性綜合評價技術適用于產品研制的各個階段,其主要信息源如圖3所示。

圖3 研制各階段可靠性綜合評價主要信息源

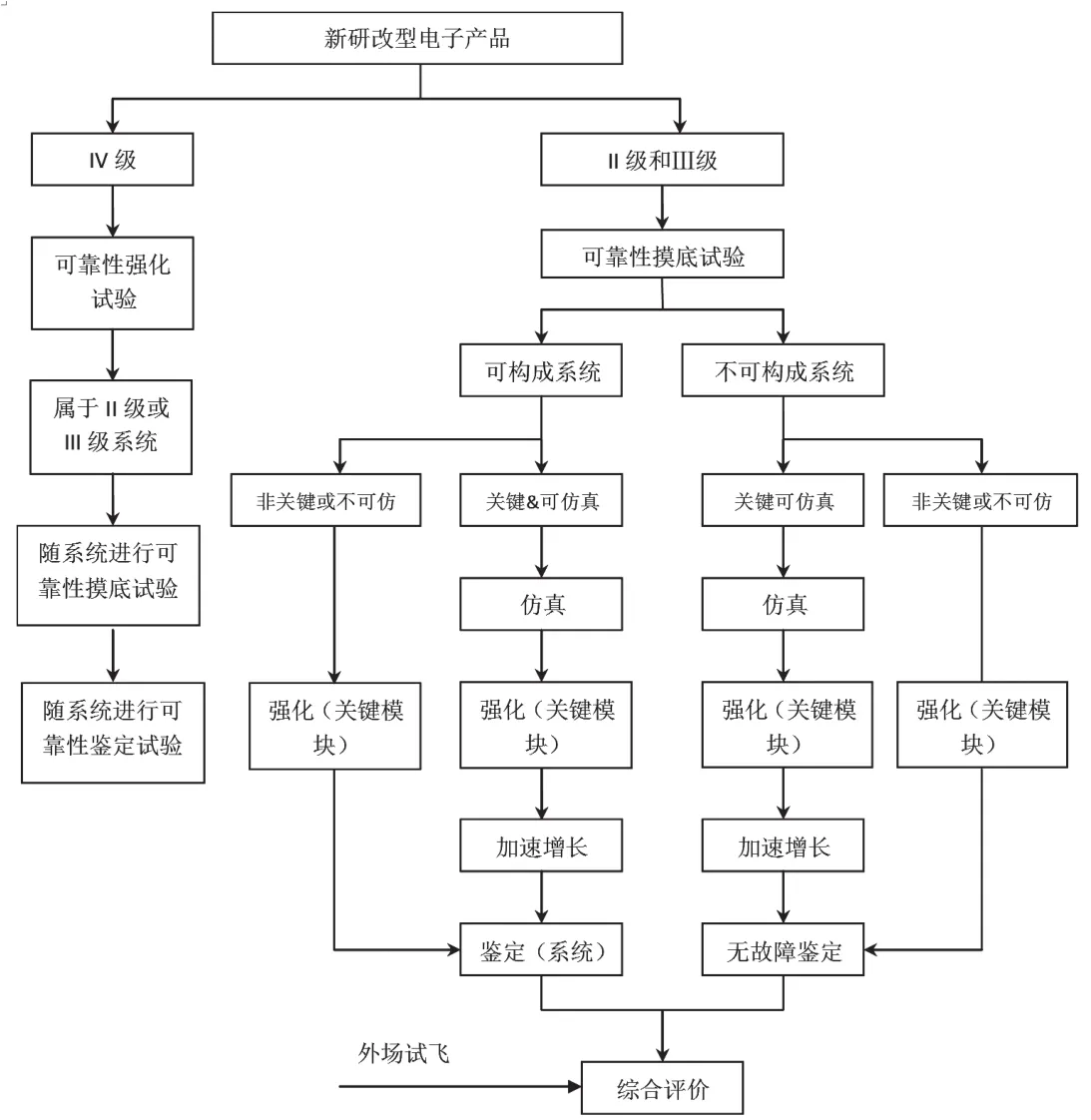

5.4 機載電子產品可靠性試驗項目的確定

機載電子產品應根據自身的特點(定型級別、技術狀態和產品層次)確定需要開展的可靠性試驗項目,具體如圖4所示。

5.4.1 機載電子產品可靠性試驗項目的確定原則

所有產品均開展環境應力篩選(ESS)。

貨架產品不安排可靠性試驗(ESS除外)。

系統級產品只按系統開展首飛前摸底試驗和系統可靠性鑒定試驗。

IV級設備均開展可靠性強化試驗,能構成系統的設備均隨系統開展首飛前摸底試驗和系統可靠性鑒定試驗。

II級和III級設備開展可靠性仿真試驗、加速增長試驗、首飛前可靠性摸底試驗、可靠性強化試驗和可靠性鑒定試驗。其中:

● 能構成系統的設備隨系統開展首飛前摸底試驗;

● 關鍵重要的電子產品開展可靠性仿真試驗和加速增長試驗;

圖4 機載電子產品可靠性試驗項目確定流程

● 新研產品對關鍵模塊開展可靠性強化試驗、改進產品對改進模塊開展可靠性強化試驗;

● 能構成系統的設備均隨系統開展系統可靠性鑒定試驗,不能構成系統的設備安排1 000h的定時截尾可靠性鑒定試驗。

5.4.2 可靠性綜合評價原則

系統級產品應按照數據融合的方法給出結論,利用系統試驗數據、試飛數據和組成設備的數據對系統可靠性進行綜合評價;

II級和III級設備均應按照信息融合的方法給出結論,利用研制過程中各類試驗的信息對設備的可靠性進行綜合評價;

II級和III級設備在每階段應利用該階段的各類試驗數據對產品可靠性進行綜合評價,評價結果作為轉段依據之一。

6 結論

艦載直升機機載電子產品可靠性設計方法,對于高可靠電子產品設計具有很強的針對性,在強調落實傳統可靠性方法的同時,為傳統方法難以克服的問題給出了解決之道。該方法引入的基于故障物理的可靠性仿真試驗方法,適應了我國武器裝備數字化研制模式的轉變,應用數字化設計、數字化試驗已經具備的技術基礎,與故障物理方法相集成,為在艦載直升機機載電子設備可靠性設計中的應用提供了條件,具備了可行性。

艦載直升機可靠性驗證方法,以可靠性綜合評價為主線,將研制過程中可靠性定量分析結果與試驗結果,作為產品可靠性評價的信息源,一方面擴大了可靠性評價的數據基礎,另一方面將評價貫穿于研制的全過程,有利于對產品研制過程中的可靠性水平進行控制,確保可靠性指標高的機載產品可靠性能夠得到準確的驗證和評價。而系統可靠性鑒定試驗、可靠性強化試驗、可靠性加速試驗等技術的引入,可以為減少試驗時間和成本,縮短研制周期,提供有力的保障。

[1] GJB 450A-2004 裝備可靠性工作通用要求[S].

[2] George H.Ebel, “Reliability Physics in Electronic.A Historical View”[J].IEEE Transaction on Reliability, 1998,vol.47,no 3,379-389

[3] 呂明春,梁紅衛,張春華,陳循.加速可靠性試驗技術及其應用[J].電子產品可靠性與環境試驗,2007,3(25),46-49