風電葉片用環氧粘結劑性能研究

江一杭 吳海亮 吳紅煥 劉鮮紅 李波(天津東汽風電葉片工程有限公司天津300456)

風電葉片用環氧粘結劑性能研究

江一杭 吳海亮 吳紅煥 劉鮮紅 李波(天津東汽風電葉片工程有限公司天津300456)

針對當前風電葉片生產所用的主流粘結材料漢森(Hexion)L135G 3體系與陶氏(DOW)770E體系,以及國產康達(KangDa)WD 3135體系的力學性能與工藝性能進行測試,通過對比分析得出風電葉片粘結劑的一般性能指標。對比測試結果表明,漢森粘結劑整體性能指標最優,陶氏體系在抗沖擊性方面略顯不足,而國產康達體系除彎曲性能低于漢森外,在剪切、拉伸、沖擊等關鍵指標上與漢森相當。【關鍵詞】復合材料風電葉片環氧粘結劑力學性能

0 引言

葉片是風力發電裝置的關鍵核心部分,其設計和采用的材料不但決定其本身的質量與成本,也決定著風力發電裝置的整體性能和功率。[1-4]粘結劑作為風電葉片的重要主材之一,在葉片制造中,主要用于迎風側(壓力側PS面)和逆風側(吸力側SS面)的組合粘結。而對于大功率葉片,其長度近40m,本體重量在5 t以上,運行中將經受上億次彎曲振動,粘結部分承受巨大的剪切力,因此,粘結材料的性能直接關系到葉片的整體質量,并影響到葉片的使用壽命;粘結劑的測試、評估與選型,對于葉片的設計、研究和生產,均有重要的意義。

基于風電葉片用粘結劑市場供方狀況、粘結劑技術指標水平,結合國內風電葉片廠對粘結劑應用經驗,目前已成熟使用的環氧粘結劑體系包括:漢森(Hexion)L135G3體系、陶氏(DOW)770E體系,以及國產康達(KangDa)WD3135體系。本文通過對以上3種粘結劑體系力學性能及工藝性能的對比測試、分析,得出風電葉片粘結劑的一般性能指標,同時為葉片粘結材料的研究、選型以及材料國產化提供參考。

1 實驗內容

根據葉片運行中粘結材料的受力方式,粘結劑的力學性能測試內容主要包括:拉伸、彎曲、剪切、沖擊。另外,基于葉片生產成型工藝,對粘結劑的工藝性能要求包括:堆積高度、可操作時間、后固化時間、玻璃化轉變溫度、放熱峰值等方面。

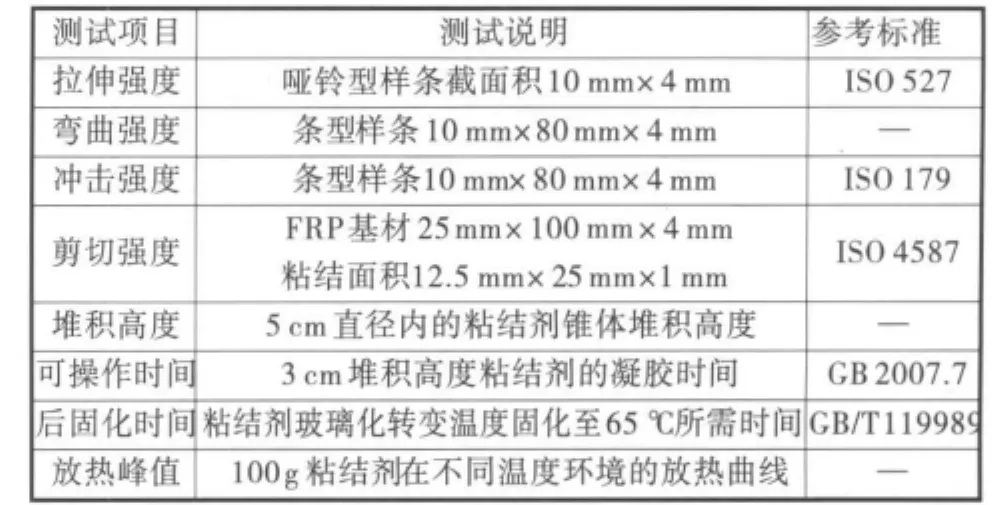

粘結劑力學性能測試試樣按照ISO標準及國家標準制備,相關參數見表1。試樣在常溫條件下(23±2℃,50%±5%相對濕度)固化16 h,然后置于70℃烘箱中后固化8 h,自然冷卻至室溫。粘結劑拉伸、彎曲、剪切性能測試采用SHIMADZH AG-1C 100KN型萬能拉伸機,配合TCE-N300型高低溫箱;沖擊性能測試采用江都市天發試驗機械廠TF-2059型簡支梁沖擊試驗機;玻璃化轉變溫度測試采用METTLER TOLEDODSC1型差示掃描量熱儀;放熱峰值采用YOKOGAWA MV1000型多通道測溫儀自動記錄。

表1 粘結劑性能測試試樣說明

2 實驗結果與討論

2.1 拉伸與彎曲強度

拉伸與彎曲強度為粘結劑本體最基本的力學性能。在葉片結構設計中,粘結劑不僅具有粘結功能,同時還具有結構填充作用,如:葉片PS與SS側殼體粘結填充厚度可達3 cm以上,因此,對于粘結劑本體的強度與彎曲性有極高的要求。如粘結劑本體強度不足,則葉片可能在運行中出現粘結劑開裂情況。

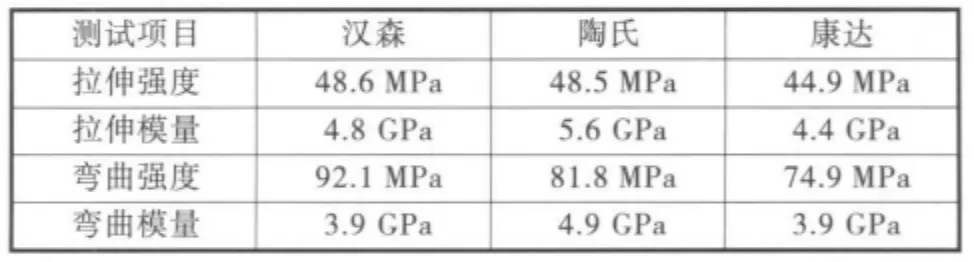

表2 粘結劑拉伸與彎曲性能

漢森、陶氏及康達粘結劑的拉伸、彎曲強度測試數據見表2。由測試數據可見,室溫下漢森和陶氏的本體斷裂應力相當,陶氏的模量較高,材料的剛度大,斷裂形變低。康達的拉伸強度和彎曲強度略低,材料模量小,具有一定的韌性。但就拉伸與彎曲性能綜合而言,漢森粘結劑存在一定的優勢。

2.2 沖擊強度

粘結劑的沖擊強度指本體受沖擊破壞時所吸收的能量,也稱沖擊吸收功,可反映材料的韌性。沖擊強度高的優勢主要體現在葉片瞬間受力時,如受到撞擊等情況,粘結劑能最大限度的吸收或抵抗外界作用力,保持良好的粘結效果。

漢森、陶氏及康達粘結劑的抗沖擊測試結果見表3。由測試可見,康達和漢森的抗沖擊韌性相當,而陶氏粘結劑的脆性較大,尤其在低溫下,難以滿足一般應用要求。

表3 粘結劑沖擊性能(單位:kJ/m2)

2.3 剪切強度

在葉片的運動中(擺動或揮舞),粘結劑將承受由彎曲引起的剪切力。剪切力是風葉粘結劑的主要受力模式,剪切強度是葉片設計和粘結失效分析的關鍵因素,也是粘結劑產品認證的重點依據。

粘結劑的剪切強度是通過測試粘結劑與玻璃鋼(Fiber Reinforced Plastics,FRP)粘結體的拉剪強度來實現的。因粘結劑的剪切性能直接關系到葉片的粘結質量,因此需在不同條件下全面測試。測試條件主要包括:常溫剪切、高溫剪切,潮濕或鹽霧環境的剪切性能,以及疲勞條件下的剪切。

表4 粘結劑在不同條件下的剪切性能(單位:MPa)

從表4數據來看,各廠家粘結劑在通常(23℃-50%RH)條件下的剪切強度均大于20 MPa,三者常溫剪切性能近似處于同一水平。同時,通過觀察測試過程中的樣品破壞部位和形貌(FRP破壞),3種粘結劑與FRP結合效果均良好。

在高溫環境下(50℃,葉片的生存極限),由于接近粘結劑的玻璃化轉變溫度,3種材料的剪切性能均有下降,其中康達下降最大。但剪切強度仍保持在20MPa附近,與漢森性能水平相當。

耐水性方面,水或鹽水(霧)僅能作用于粘結劑表面,對粘結劑內部及粘結界面影響較小,從對比測試數據上看反映出類似結果。同時從葉片結構設計看,粘結劑不直接與鹽霧和水接觸,因此,3種粘結劑均滿足潮濕環境應用要求。

因測試條件限制,本文通過測試粘接體在特征剪切應力下(7±1 MPa的交變應力)經106次拉剪后的強度保持情況,粗略判斷耐疲勞特性。由測試結果可見,漢森的耐疲勞特性最佳,經疲勞后剪切強度幾乎無變化。康達經疲勞后的剪切強度數據略有降低,但強度保持率均在95%以上,可近似認為抗疲勞性能與漢森相當。而陶氏經疲勞后的剪切強度有一定下降,其疲勞特性待進一步測試分析。

綜合以上力學性能測試結果,可見,漢森粘結劑的本體強度大,沖擊吸收功高,同時兼具韌性,與玻璃鋼粘結最佳,剪切性能優異,其綜合性能明顯高于康達和陶氏。

2.4 塑形性

在葉片粘結工藝中,粘結劑需要手工刮涂于葉片粘結部位。由于粘結厚度較大,因此,需要粘結劑具有良好的塑性能力,便于施工。粘結劑的塑性能力一般通過堆積高度來評估,即:將粘結劑堆積為5 cm底徑圓錐體直立后不垂掛的最大高度。根據測試結果,漢森、陶氏及康達的堆積高度分別為4 cm、5 cm、7.5 cm,可見,康達粘結劑的塑形性最佳。

2.5 可操作時間與固化時間

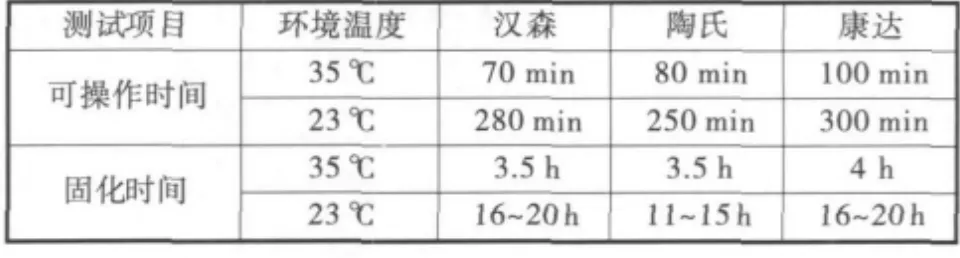

對于雙組分環氧粘結劑,在主劑與固化劑混配后,即開始緩慢反應,直至凝膠、固化。粘結劑混合后至凝膠的時間稱為可操作時間。環境溫度越高,可操作時間越短。由于葉片粘結過程為手工作業,粘結劑刮涂時間較長(1~2 h),因此,要求粘結劑有足夠的可操作時間,避免凝膠導致性能大幅度降低。由測試數據可見(見表5),3種粘結劑在35℃(車間環境溫度上限)的可操作時間均大于1 h,基本滿足葉片合模粘接的要求。其中,康達粘結劑的可操作時間最長,但其固化時間也相對延長。

表5 粘結劑在不同溫度下的可操作時間和固化時間

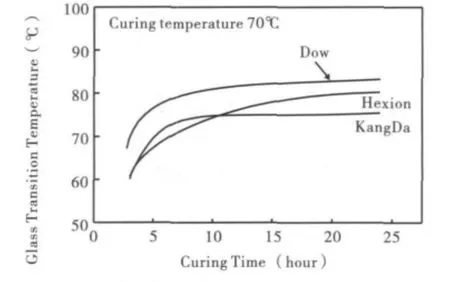

在實際生產中,葉片進行合模粘結后,粘結劑是在高溫下(60~80℃)直接進行固化。一般以粘結劑的玻璃化轉變溫度(Glass Transition Temperature,Tg)固化至一定標準(如:65℃)作為粘結性能達到最佳的標志。因此,影響生產效率的主要是粘結劑的后固化情況。圖1為漢森、陶氏及康達粘結劑的后固化時間與玻璃化轉變溫度的關系,由圖可見,在固化條件相同的情況下,陶氏粘結劑的Tg最高,這一點有利于提高葉片生產工藝效率。

圖1 粘結劑的固化時間與玻璃化轉變溫度關系

2.6 放熱峰值

環氧粘結劑的固化反應為放熱反應,如體系反應放熱過高,且不能及時散去,則會加劇反應,導致粘結劑爆聚,降低粘結性能,嚴重時會使葉片報廢。因此,粘結劑固化反應放熱量需嚴格控制。

圖2為漢森、陶氏及康達粘結劑固化反應過程中的溫度測量記錄(均為100 g量,35℃環境溫度)。其中,漢森粘結劑反應中的峰值溫度為93℃,相對較高,而陶氏和康達分別為91℃和85℃。現場操作表明,3種粘結劑的反應放熱均能滿足現場環境(一般低于35℃)下正常使用。但實際操作中仍須避免堆膠集熱,混合后的粘結劑應盡快分散使用。

3 結論

圖2 粘結劑的固化放熱溫度與時間關系

通過以上對當前風電葉片3種粘結劑體系性能的對比測試,可以得出以下結論:系在抗沖擊性方面略顯不足,而國產康達體系除彎曲性能低于漢森外,在剪切、拉伸、沖擊等關鍵指標上與漢森相當。

②工藝性能方面,3種粘結劑均適于填充塑形操作,可操作時間充足。其中,陶氏粘結劑后固化所需時間最短,工藝效率最高。

③根據3種粘結劑性能對比,結合材料設計安全系數,可初步得出風電葉片用粘結劑所需一般性能指標,見表6。

風電葉片行業在國內興起不久,在葉片原材料的使用、選型和開發中難免缺乏經驗。因此,在材料國產化進程中,應充分借鑒國外成熟材料體系的使用經驗,對其性能指標、工藝參數等方面作深入的分析,并結合葉片的結構設計與強度校核,全方位研究與轉化,以穩步推動風電葉片的國產化進程。■

[1]鐘方國,趙鴻漢.風力發電發展現狀及其復合材料的應用[J].熱固性樹脂,2006(21):16-21.

[2]趙稼祥.復合材料在風力發電上的應用[J].高科技纖維與應用,2003,28(4):1-4.

[3]陳紹杰.復合材料與風機葉片[J].高科技纖維與應用,2007,32(3):8-12.

[4]馬振基,林育鋒.復合材料在風力發電上的應用發展[J].2005,30(4):6-14.

2011-05-09