發動機活塞連桿擰緊的自動化工藝設計

梅 杰 溫 武 李進都

(上汽通用五菱汽車股份有限公司,廣西柳州 545007)

近年來,隨著汽車消費市場需求的個性化及多樣化,汽車裝配作業也從傳統的單一品種、大批量生產向多品種、中小批量轉化,裝配生產的批量性特點趨于復雜,安裝零件的品種、數量進一步增多,對零部件的接收、保管、供給、裝配作業指導等都提出了新的要求。市場的變化,必將使裝配生產方式產生新的變革。裝配線要向柔性線方向發展,以滿足多品種生產和自動化裝配的要求。設備要向微機控制、數字化、高精度、適應性強、自動化方向發展,1臺專機應能適應3~5種產品的生產需求,以適應多品種生產的要求。在發動機總成及零部件的聯接中,螺栓聯接以其構造簡單,維修拆裝方便,工作安全可靠,聯接強度、剛度和自鎖性能好等優點得到廣泛應用,而各個總成和各種零配件的組裝聯接對螺栓的要求也各有不同。因此,各個汽車生產廠家根據其零部件的設計要求,都嚴格規定了各總成部件中主要螺栓聯接件中擰緊力矩的大小、擰緊方法以及螺栓材料、硬度等方面的技術要求,并在汽車維修使用技術說明書中作了明確的規定和說明。其中連桿螺栓作為發動機總成中的關鍵聯接零件和其特殊的工作環境,在材質和裝配工藝上的要求格外嚴格。在螺栓的擰緊力矩、擰緊方法等方面嚴格操作,就能減少失誤,保證質量。否則輕則將造成螺栓松動、斷裂、瓦蓋松脫,發動機異響,工作不正常;重則將造成連桿扭曲,斷軸杵缸,甚至發動機報廢的嚴重事故。

1 國內外活塞連桿擰緊設備的發展現狀

隨著汽車工業的飛速發展,發動機裝配線正由剛性裝配線向柔性裝配線快速發展,柔性裝配線的特點是裝配節拍可以在一定范圍內自由調整,可以實現多品種混流生產并適應生產綱領的變化。在裝配作業時,裝配對象和裝配工人保持相對靜止狀態,對保證裝配的高質量及采用專門的裝配設備提供了方便的條件,便于實現裝配的自動化。

自動擰緊機是集機械傳動、電氣傳動、氣動技術、電子技術、自動檢測于一體的機電一體化設備。擰緊機顧名思義就是擰緊工件的設備單元,主要應用在螺栓/螺母擰緊方面。1臺機器有成百上千個零件采用螺栓緊固的方法裝配,在大批生產中又是由多人在不同的工位里完成的。為了提高生產效率、保證精確控制螺栓的擰緊力矩——自動擰緊機便誕生了。擰緊機采用伺服電動轉矩緊固器,控制器體積小、功能強大并有自檢功能。其緊固功能分為扭矩法與角度法控制2種:扭矩法是最常用的螺栓擰緊控制方法,通過扭矩扳手顯示的扭矩值來控制被連接件的預緊力的方法,操作簡單直觀。角度控制法是把螺栓一直擰到預定扭矩后再轉過一個預定的角度的控制方法。這是根據螺母或螺栓擰緊時的旋轉角度與螺栓伸長量和被擰緊件松動量度的總和大致成比例關系,因而可采用按規定旋轉角度來達到預定預緊,用按規定旋轉角度來達到預定預緊力的方法。

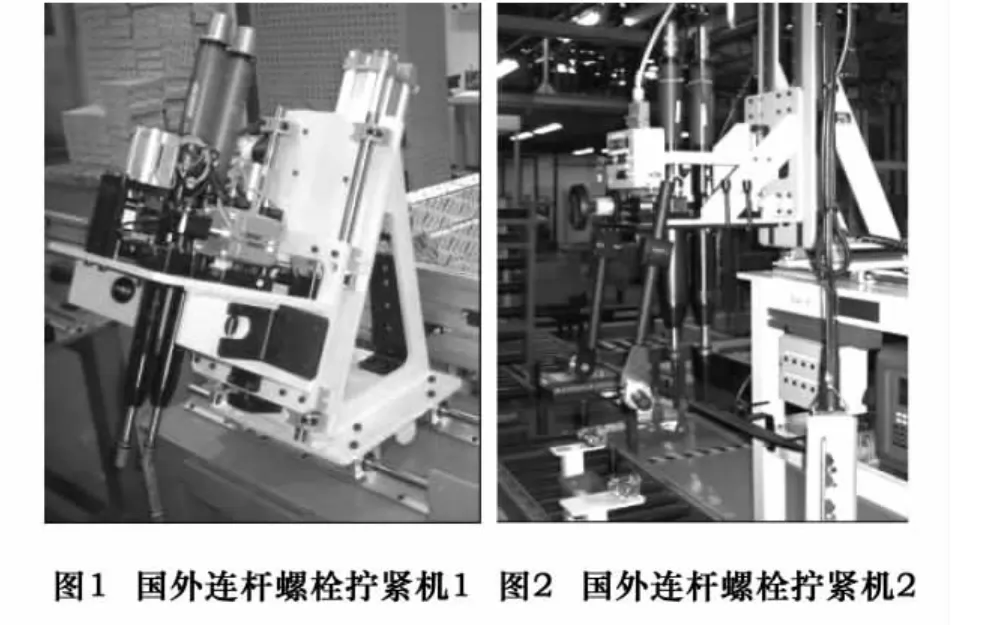

1.1 國外的活塞連桿擰緊機(圖1、圖2)

國外的擰緊機設計注重人機工程學,對可靠性、擰緊精度及安全性要求苛刻,加上國外發動機裝配線的產能節拍相對較長,擰緊操作時主要是靠操作者半自動化擰緊完成。國外較多發動機的連桿蓋與連桿體的角度為90°,裝配過程中利用結構特性先將活塞連桿用氣動工具預裝在發動機缸體中后,再把發動機立起來底面朝上,擰緊機在發動機上方擰緊連桿螺栓,一般是2軸擰緊機按順序擰緊。

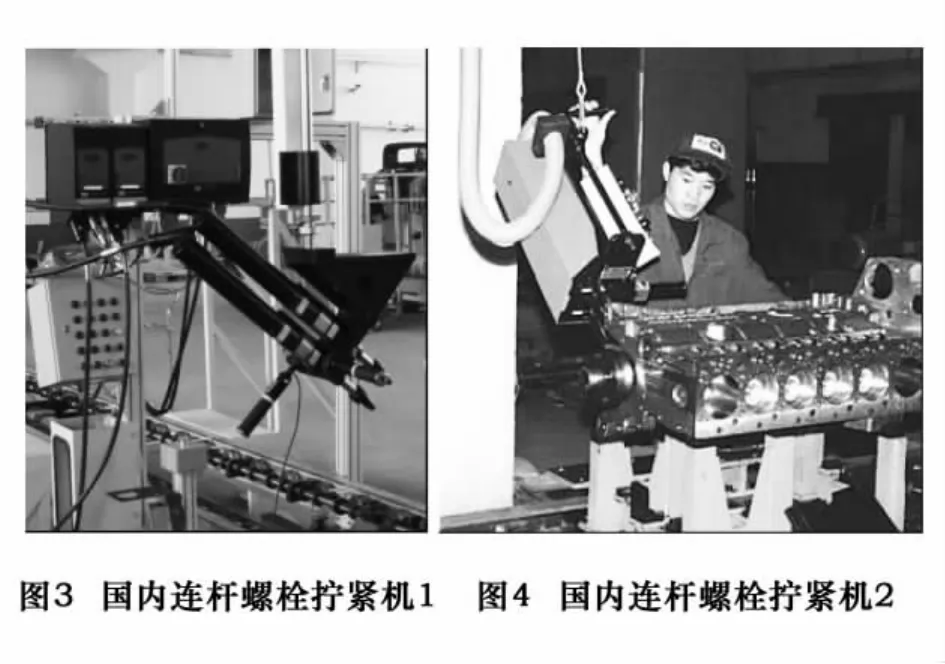

1.2 國內的活塞連桿擰緊機(圖3、圖4)

目前國內一些發動機廠為節約投資采用關鍵的擰緊頭,采用2軸半自動擰緊機的居多,擰緊機的設計較為簡單,符合人機工程學,電動軸的精度選擇符合質量要求,操作中人為因素對質量有一定的影響。

國內較多發動機的連桿為斜型連桿,在擰緊過程中要保持一定的角度。裝配完活塞連桿后,即可進行連桿擰緊,不需要對發動機進行多余的翻轉。

2 自動化工藝設計

2.1 改造前狀態(圖5)

(1)根據產品特性,發動機保持立式的姿態進行擰緊活塞連桿總成,擰緊方式采用半自動雙軸擰緊機,同時擰緊其中1缸的2顆連桿螺栓,擰緊過程中人為操作對質量隱患影響較大,同時會引起PLC與位置傳感器

防錯功能失效隱患;(2)在活塞連桿擰緊操作過程中,連桿螺母一次擰緊合格率難以達到99.9%;(3)隨著發動機產能的不斷提升,生產節拍時間的不斷縮短,2軸半自動擰緊機的擰緊節拍已無法滿足現有生產需要。

2.2 自動化工藝設計

2.2.1 工藝路線變更

(1)在上一工位,人工預裝活塞連桿,采用小扭力氣動工具預緊連桿螺栓;(2)增加全自動4軸擰緊設備,將之前的2軸擰緊機作為備用工具;(3)取消之前的2軸擰緊機操作者;(4)其他工藝操作不變。

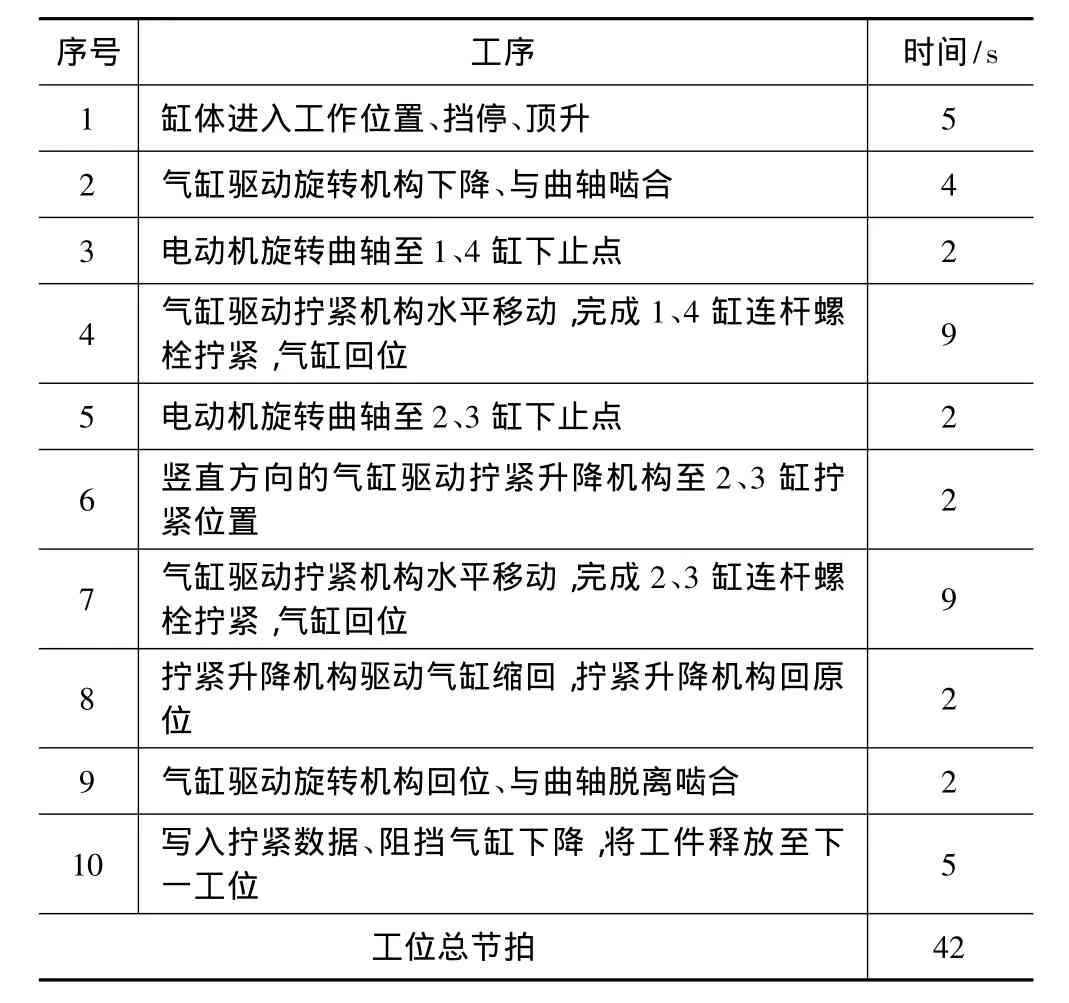

2.2.2 工藝流程與節拍(表1)

2.2.3 設備構造及特點

2.2.3.1 功能描述

表1 工藝流程與節拍

(1)工藝 設備全自動擰緊活塞連桿螺栓,共分2次進行擰緊;擰緊方式為扭力加轉角法,每次同步擰緊2個缸的4顆連桿螺栓;第一次擰完后,旋轉曲軸180°完成另外2個缸的連桿螺栓擰緊操作,生產節拍保持在42 s內;設備有輔助支撐缸體的機構,在擰緊過程中可保證擰緊的平穩性,另對擰緊角度有監控,可防止螺栓拉伸。(2)質量 在擰緊操作過程中,當同一工件在本工位發生連續3次不合格時,此循環停止并報警;當出現擰緊不合格情況時,僅是不合格螺栓對應的擰緊軸退出并重新擰緊。急停后,任何未完成的擰緊過程繼續重新擰緊,同時上傳擰緊數據;對于已判定為不合格的工件進入本工位時,設備不操作,工件自動流入下一工位。設備帶有防錯功能,可記錄螺栓的擰緊情況,逐個顯示擰緊結果:已擰緊/未擰緊、合格/不合格、螺栓數量等。(3)安全 設備上有輪廓門,能實現檢查裝配托盤方向功能,配有安全圍欄及安全門鎖等,充分保證在生產過程中的安全性。

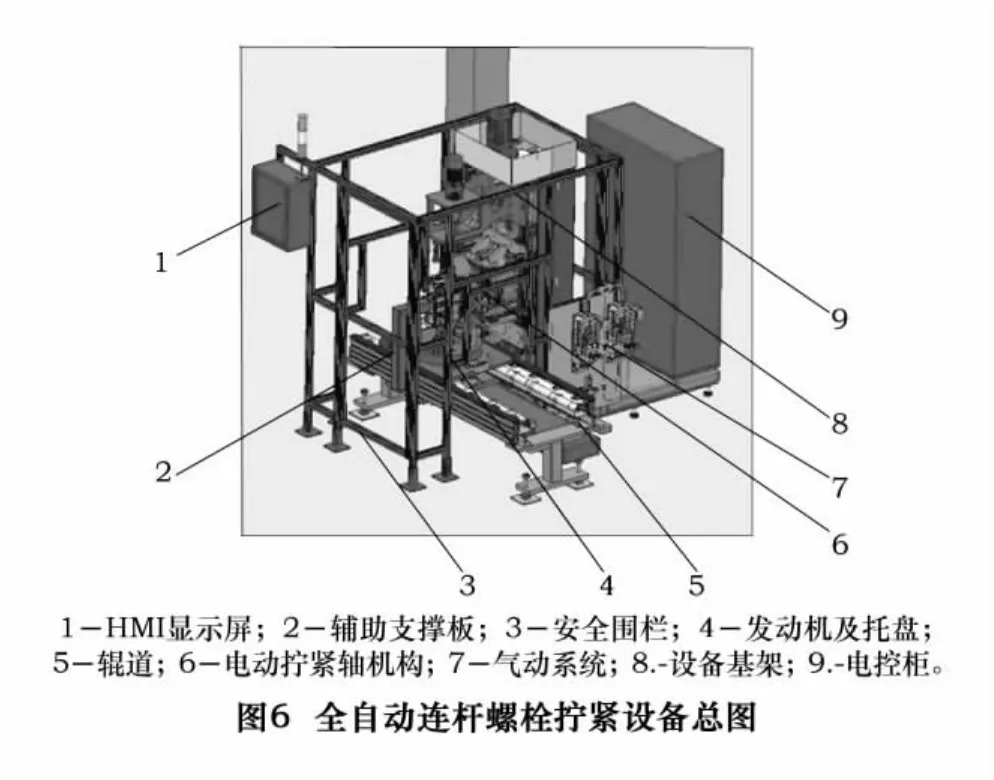

2.2.3.2 設備構造(圖 6)

設備的功能結構主要分6個部分。

(1)旋轉機構 旋轉機構在垂直方向上的運動由氣缸驅動,THK導軌導向,兩端有限位及位置檢測,工作位置有液壓緩沖,旋轉機構與曲軸的嚙合、轉動角度也有位置檢測,角度精準度由變頻器控制電動機的高低速來控制,所有的擋停機構均有位置調節能力,可精密調節工裝的擋停位置,可以設定輸出最大轉矩。此外,旋轉機構上還有工件壓緊裝置,在工作時防止工件在擰緊力的作用下移動。旋轉機構由變頻電動機驅動,位于軌道的正上方,待工件到達工作位置時,氣缸驅動旋轉機構下降將曲軸套入孔內,到達位置后電動機啟動,使與曲軸的鍵槽嚙合,并轉至1、4缸的下止點,待1、4缸擰緊后電動機再次啟動,旋轉曲軸180°,使2、3缸位于下止點,2、3缸擰緊完成后氣缸縮回,嚙合部分自動退出曲軸小端。

(2)擰緊升降機構 擰緊升降機構在垂直方向上的運動由一只氣缸驅動一套擰緊機構(2只擰緊軸),分別負責1、2缸和3、4缸螺栓的擰緊,THK導軌導向,兩端有限位及位置檢測,工作位置有液壓緩沖,所有的擋停機構均有位置調節能力,可精密調節工裝的擋停位置。

(3)擰緊機構 擰緊機構沿水平方向移動,由氣缸驅動一組擰緊軸,分別負責1、2缸和3、4缸螺栓的擰緊,THK導軌導向,兩端有限位及位置檢測,工作位置有液壓緩沖,所有的擋停機構均有位置調節能力,可精密調節工裝的擋停位置。擰緊升降機構與擰緊機構組合在一起,形成2套方向相反的擰緊設備,可同時擰緊1、4缸和2、3缸的連桿螺栓,以提高工作效率。

(4)頂升機構 頂升機構由2只氣缸同時驅動,4支導桿與直線軸承做導向,兩端有限位及位置檢測,所有的擋停機構均有位置調節能力,可精密調節工裝的擋停位置,與托盤的配合采用一面兩銷定位。

(5)阻擋及保護機構 阻擋機構采用普通的氣缸阻擋機構,保護機構為一固定在輸送線外側的裝置,用于防止發動機在擰緊軸推力作用下翻出托盤。

(6)護欄機構 護欄機構采用側面放置氣路元件,在托盤入口處有發動機姿態判斷機構,防止因姿態錯誤造成設備損傷。

3 結語

發動機活塞連桿擰緊的自動化工藝設計解決了因人工操作存在的質量隱患,提高了生產效率,具備良好的防錯能力,確保了擰緊過程中的平衡性,提高了在線質量控制水平。在現代化的發動機裝配線,活塞連桿的全自動擰緊工藝的應用屬創新案例,具備較好的可拓展性,能更好地適應混線大批量生產現狀。在發動機制造領域,我們應大力推廣自動化工藝的應用。

[1]王宏宇.機械制造工藝基礎[M].北京:化學工業出版社,2008.

[2]黃志昌.自動化生產設備原理及應用[M].北京:電子工業出版社,2007.

[3]羅赫林.船用活塞發動機制造工藝學[M].北京:機械工業出版社,1953.

[4]閻坤.自動化設備及生產線調試與維護[M].北京:高等教育出版社,2009.

[5]呂釗欽.活塞連桿組裝配技術[J].山東農機化,2001(3).